Per garantire la stabilità e la densità delle ceramiche di Li7La3Zr2O12 (LLZO), sono necessarie tecniche di lavorazione specifiche per contrastare la volatilità del litio ad alte temperature. L'uso di crogioli di allumina ad alta purezza, combinato con il metodo di incapsulamento con polvere madre, crea un microambiente controllato e chimicamente stabile che preserva la stechiometria e la struttura cristallina del materiale.

Concetto chiave La sfida principale nella sinterizzazione di LLZO è prevenire l'evaporazione del litio, che porta alla formazione di fasi impure a bassa conducibilità. I crogioli di allumina ad alta purezza forniscono un contenitore non reattivo, mentre il metodo di incapsulamento con polvere madre genera un'atmosfera di vapore di litio sacrificale per compensare attivamente la perdita, garantendo la formazione della fase cubica a granato ad alta conducibilità.

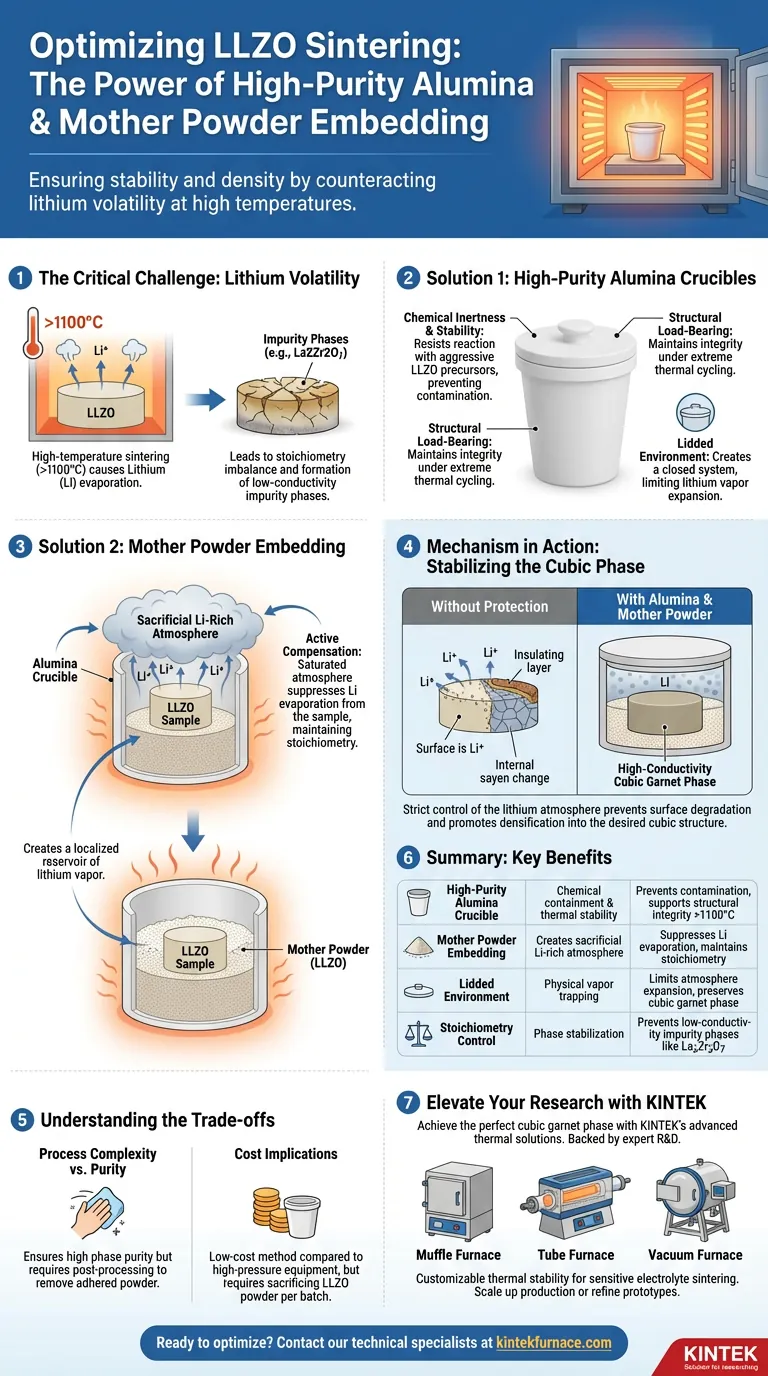

La sfida critica: la volatilità del litio

Il rischio della sinterizzazione ad alta temperatura

La sinterizzazione di LLZO richiede temperature spesso superiori a 1100°C per ottenere la crescita dei grani e la densificazione. A queste temperature, il litio è altamente volatile e incline all'evaporazione.

Conseguenze della perdita di litio

Quando il litio evapora dal campione, il materiale soffre di uno squilibrio stechiometrico. Questa perdita innesca la degradazione della fase cubica desiderata in fasi secondarie indesiderate, in particolare La2Zr2O7. Queste fasi impure sono dannose perché hanno una bassa conducibilità ionica, compromettendo gravemente le prestazioni dell'elettrolita finale.

Il ruolo dei crogioli di allumina ad alta purezza

Inerzia chimica e stabilità

L'allumina ad alta purezza viene selezionata principalmente per la sua superiore stabilità chimica a temperature estreme. A differenza di altri materiali contenitori, l'allumina ad alta purezza resiste alla reazione con i precursori aggressivi di LLZO, impedendo la migrazione di impurità esterne nel campione di elettrolita.

Supporto strutturale

Oltre alle proprietà chimiche, questi crogioli offrono un'eccellente capacità di carico ad alta temperatura. Mantengono la loro integrità strutturale durante il rigoroso ciclo di riscaldamento, garantendo che il campione rimanga meccanicamente stabile mentre la ceramica si densifica.

Contenimento del microambiente

Se utilizzati con un coperchio, i crogioli di allumina aiutano a creare un sistema "chiuso". Questo contenimento fisico limita il volume in cui il vapore di litio può espandersi, intrappolando efficacemente l'atmosfera generata dalla polvere di letto vicino al campione.

Il meccanismo di incapsulamento con polvere madre

Creazione di un'atmosfera sacrificale

La "polvere madre" è semplicemente polvere di LLZO della stessa composizione del campione. Incapsulando o coprendo il campione in questa polvere, si crea un serbatoio localizzato di litio.

Compensazione attiva

Quando il sistema si riscalda, la polvere madre rilascia vapore di litio. Questo crea un ambiente ricco di litio ad alta concentrazione attorno al campione. Poiché l'atmosfera circostante è già satura di litio dalla polvere, la spinta termodinamica per l'evaporazione del litio dal campione stesso è significativamente ridotta.

Stabilizzazione della fase cubica

Questa tecnica agisce come un regolatore dell'atmosfera. Sopprimendo la volatilizzazione, il metodo garantisce che il campione mantenga la corretta formula chimica (stechiometria). Questa stabilità impedisce alla superficie di degradarsi in fasi isolanti e consente al materiale di densificarsi nella struttura a granato cubica ad alta conducibilità.

Comprensione dei compromessi

Complessità del processo vs. purezza

Sebbene l'incapsulamento dei campioni in polvere madre garantisca un'elevata purezza di fase, introduce complessità. La superficie del campione potrebbe richiedere un post-trattamento per rimuovere la polvere aderente o la rugosità superficiale causata dall'interazione con il materiale di letto.

Implicazioni sui costi

L'uso della polvere madre è generalmente considerato un metodo a basso costo rispetto ad attrezzature specializzate ad alta pressione. Tuttavia, richiede il sacrificio di una quantità di polvere LLZO di alta qualità per ogni ciclo di sinterizzazione, il che influisce sull'efficienza totale del materiale e sul costo per lotto.

Fare la scelta giusta per il tuo obiettivo

Per ottimizzare il tuo processo di sinterizzazione LLZO, considera i seguenti aggiustamenti specifici:

- Se il tuo obiettivo principale è prevenire le fasi impure: Assicurati che la polvere madre copra completamente il campione per eliminare eventuali zone "magre" dove la deplezione di litio potrebbe innescare la formazione di La2Zr2O7.

- Se il tuo obiettivo principale è massimizzare la densità: Utilizza un crogiolo di allumina con coperchio per minimizzare la fuga di vapore di litio, consentendo tempi di sinterizzazione più lunghi che promuovono la crescita dei grani senza degradare il materiale.

Controllando rigorosamente l'atmosfera di litio attraverso questi metodi, trasformerai un processo volatile in un percorso riproducibile per elettroliti allo stato solido ad alte prestazioni.

Tabella riassuntiva:

| Componente/Metodo | Funzione principale | Beneficio per la sinterizzazione di LLZO |

|---|---|---|

| Crogiolo di allumina ad alta purezza | Contenimento chimico e stabilità termica | Previene la contaminazione e supporta l'integrità strutturale a oltre 1100°C. |

| Incapsulamento con polvere madre | Crea un'atmosfera sacrificale ricca di litio | Sopprime l'evaporazione del litio dal campione, mantenendo la stechiometria. |

| Ambiente con coperchio | Intrappolamento fisico del vapore | Limita l'espansione dell'atmosfera per garantire la conservazione della fase a granato cubica. |

| Controllo della stechiometria | Stabilizzazione di fase | Previene la formazione di fasi impure a bassa conducibilità come La2Zr2O7. |

Migliora la tua ricerca sulle batterie allo stato solido con KINTEK

Ottenere la perfetta fase a granato cubica in LLZO richiede precisione e le attrezzature giuste. Supportato da ricerca e sviluppo esperti e da una produzione di livello mondiale, KINTEK fornisce le soluzioni termiche avanzate necessarie per la sinterizzazione di elettroliti sensibili.

La nostra gamma di forni a muffola, a tubo e sottovuoto è completamente personalizzabile per soddisfare i tuoi specifici requisiti di temperatura e atmosfera. Sia che tu stia aumentando la produzione o perfezionando prototipi di laboratorio, KINTEK offre la stabilità termica e l'affidabilità che i tuoi materiali richiedono.

Pronto a ottimizzare il tuo processo di sinterizzazione? Contatta oggi i nostri specialisti tecnici per trovare la soluzione di forno ideale per il tuo laboratorio.

Guida Visiva

Riferimenti

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Quali sono i vantaggi tecnici dell'utilizzo di crogioli di ZrO2? Migliora l'accuratezza della fusione con il diossido di zirconio

- Perché i tubi al quarzo sono indispensabili nelle tecnologie avanzate? Sblocca Purezza e Prestazioni

- Qual è l'importanza dei controllori di flusso massico ad alta precisione nei sistemi di distribuzione del gas? Garantire l'accuratezza dei dati.

- Qual è la funzione dei crogioli di allumina ad alta purezza (Al2O3)? Migliorare l'accuratezza negli studi elettrochimici su sali fusi

- Qual è la necessità di configurare pirometri infrarossi senza contatto per il monitoraggio della temperatura? Garantire la precisione della sinterizzazione

- Quale ruolo svolge uno stadio di riscaldamento ad alta temperatura nella caratterizzazione della stabilità termica delle ceramiche piezoelettriche?

- Perché sono necessari tubi di quarzo sigillati sottovuoto per la fusione di SnSe? Garantire purezza e stechiometria

- Perché i crogioli di allumina ad alta purezza sono preferiti? Garantisci purezza e integrità dei dati senza pari nella sintesi di laboratorio