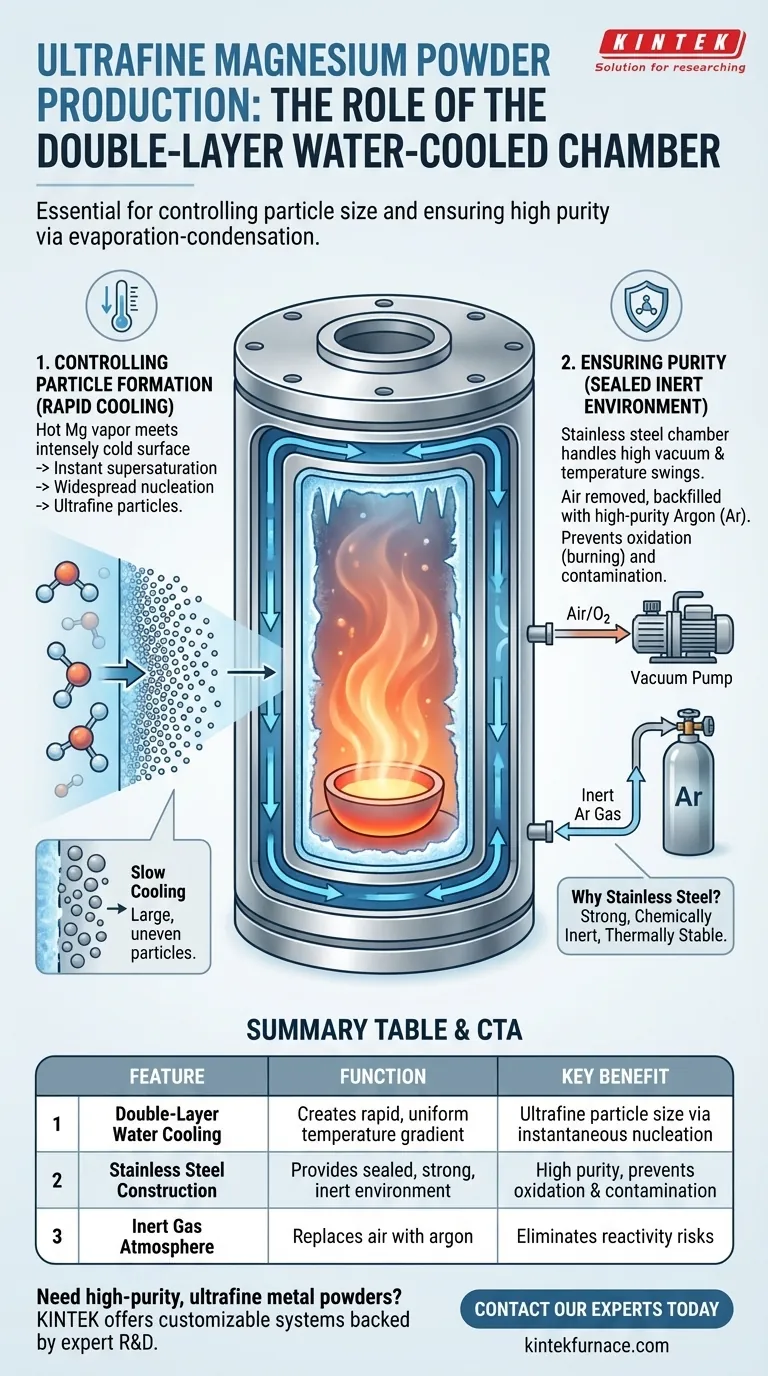

In breve, la camera in acciaio inossidabile a doppio strato raffreddata ad acqua è essenziale per due motivi: crea una superficie fredda affinché il vapore caldo di magnesio si condensi rapidamente in particelle ultrafini e fornisce un ambiente sigillato e pulito che impedisce al magnesio altamente reattivo di incendiarsi o contaminarsi. Questo design a doppia funzione è la pietra angolare della produzione di polvere di magnesio su scala nanometrica e di elevata purezza utilizzando questo metodo.

Il design della camera non è arbitrario; è una soluzione ingegnerizzata con cura per controllare le due variabili più critiche nel processo: il gradiente di temperatura che determina la dimensione delle particelle e l'atmosfera che garantisce la purezza del prodotto.

Controllo della Formazione delle Particelle: Il Ruolo del Raffreddamento

L'obiettivo principale è creare una polvere "ultrafine", non solo un blocco solido di magnesio. Ciò richiede un controllo preciso della transizione da gas a solido, che è interamente gestito dal sistema di raffreddamento della camera.

Dal Vapore al Solido

Il processo inizia riscaldando il magnesio solido fino a trasformarlo in un vapore ad alta temperatura. Per trasformarlo nuovamente in una polvere solida, questo vapore deve essere raffreddato su una superficie.

Ottenere Dimensioni "Ultrafini"

La chiave per creare particelle minuscole e "ultrafini" è il rapido raffreddamento. Quando il vapore caldo di magnesio entra in contatto con la parete interna intensamente fredda della camera, la drastica differenza di temperatura lo costringe a diventare quasi istantaneamente soprasaturo. Questo rapido cambiamento innesca una diffusa nucleazione, in cui innumerevoli particelle microscopiche si formano simultaneamente, anziché consentire a poche particelle di crescere.

Il Design a Doppio Strato

Un design a "camiciotto" a doppio strato è il modo più efficace per mantenere una superficie interna uniformemente fredda. L'acqua refrigerata viene fatta circolare costantemente nello spazio tra i due strati, sottraendo efficientemente calore e garantendo che l'intera area di condensazione rimanga alla bassa temperatura richiesta.

Garantire la Purezza: Il Ruolo della Camera Sigillata

Il magnesio è altamente reattivo, specialmente alle alte temperature richieste per l'evaporazione. Qualsiasi esposizione all'ossigeno comporterebbe un'immediata ossidazione (efficacemente, combustione), rovinando il prodotto. Il materiale e la costruzione della camera prevengono ciò.

L'Elevata Reattività del Magnesio

A temperature elevate, il vapore di magnesio reagirà aggressivamente con l'ossigeno e altri elementi presenti nell'aria. La camera in acciaio inossidabile funge da barriera sigillata contro l'atmosfera esterna.

Creazione di un'Atmosfera Inerte

Prima dell'inizio del processo, la camera viene sigillata e viene creato un vuoto spinto per rimuovere quasi tutta l'aria. La camera viene quindi riempita con un gas inerte ad alta purezza, tipicamente argon. Questo crea un ambiente completamente non reattivo in cui il magnesio può evaporare e condensare, garantendo che la polvere finale sia magnesio puro.

Perché l'Acciaio Inossidabile?

L'acciaio inossidabile è il materiale ideale per questa applicazione. È abbastanza resistente da sopportare un vuoto elevato senza collassare, è chimicamente inerte in modo da non contaminare il magnesio e resiste alle significative variazioni di temperatura del processo.

Fare la Scelta Giusta per il Tuo Obiettivo

Il design della camera consente direttamente il controllo sulle caratteristiche del prodotto finale. Comprendere quale caratteristica controlla quale risultato è fondamentale per l'ottimizzazione del processo.

- Se il tuo obiettivo principale è minimizzare la dimensione delle particelle: La chiave è massimizzare il gradiente di temperatura. Ciò significa garantire che il tuo sistema di raffreddamento sia altamente efficiente e possa mantenere la temperatura della parete più bassa possibile.

- Se il tuo obiettivo principale è massimizzare la purezza del prodotto: La chiave è l'integrità del tuo ambiente sigillato. Ciò richiede un sistema di vuoto di alta qualità, guarnizioni a tenuta stagna e l'uso di gas inerte ad altissima purezza.

In definitiva, la sintesi di successo di polveri ultrafini dipende da apparecchiature progettate per manipolare con precisione sia le condizioni fisiche che chimiche.

Tabella Riassuntiva:

| Caratteristica della Camera | Funzione | Beneficio Chiave |

|---|---|---|

| Raffreddamento ad Acqua a Doppio Strato | Crea un gradiente di temperatura rapido e uniforme | Innesca una nucleazione istantanea per dimensioni di particelle ultrafini |

| Costruzione in Acciaio Inossidabile | Fornisce un ambiente sigillato, robusto e inerte | Previene l'ossidazione e la contaminazione, garantendo elevata purezza |

| Atmosfera di Gas Inerte | Sostituisce l'aria con argon o altri gas inerti | Elimina i rischi di reattività durante l'evaporazione e la condensazione |

Hai bisogno di produrre polveri metalliche ultrafini e ad alta purezza? Le attrezzature giuste sono fondamentali per controllare la dimensione delle particelle e prevenire la contaminazione. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi personalizzabili Muffle, Tube, Rotary, Vacuum e CVD, comprese camere specializzate per processi di evaporazione-condensazione. Lasciaci aiutarti a ottimizzare la tua sintesi per risultati superiori. Contatta i nostri esperti oggi stesso per discutere le tue esigenze specifiche!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati

- Come fa un sistema di controllo del flusso di gas misto a mantenere la stabilità durante la nitrurazione ad alta temperatura? Rapporti precisi dei gas

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono i principali gas inerti utilizzati nei forni a vuoto? Ottimizza il tuo processo di trattamento termico