In sostanza, un forno a induzione è considerato ottimale per la fusione dell'alluminio grazie alla sua combinazione unica di alta efficienza energetica, controllo preciso della temperatura e capacità di preservare la purezza del metallo. A differenza dei metodi a combustione, l'induzione genera calore direttamente all'interno dell'alluminio stesso, riducendo al minimo lo spreco di energia e prevenendo la contaminazione da sottoprodotti di combustione, il che è fondamentale per la produzione di leghe di alta qualità.

Il vero vantaggio della tecnologia a induzione per l'alluminio non è solo la sua efficienza, ma la sua capacità di controllo preciso. Questo controllo contrasta direttamente la naturale tendenza dell'alluminio a ossidarsi, garantendo una maggiore resa metallica e una qualità superiore del prodotto finale.

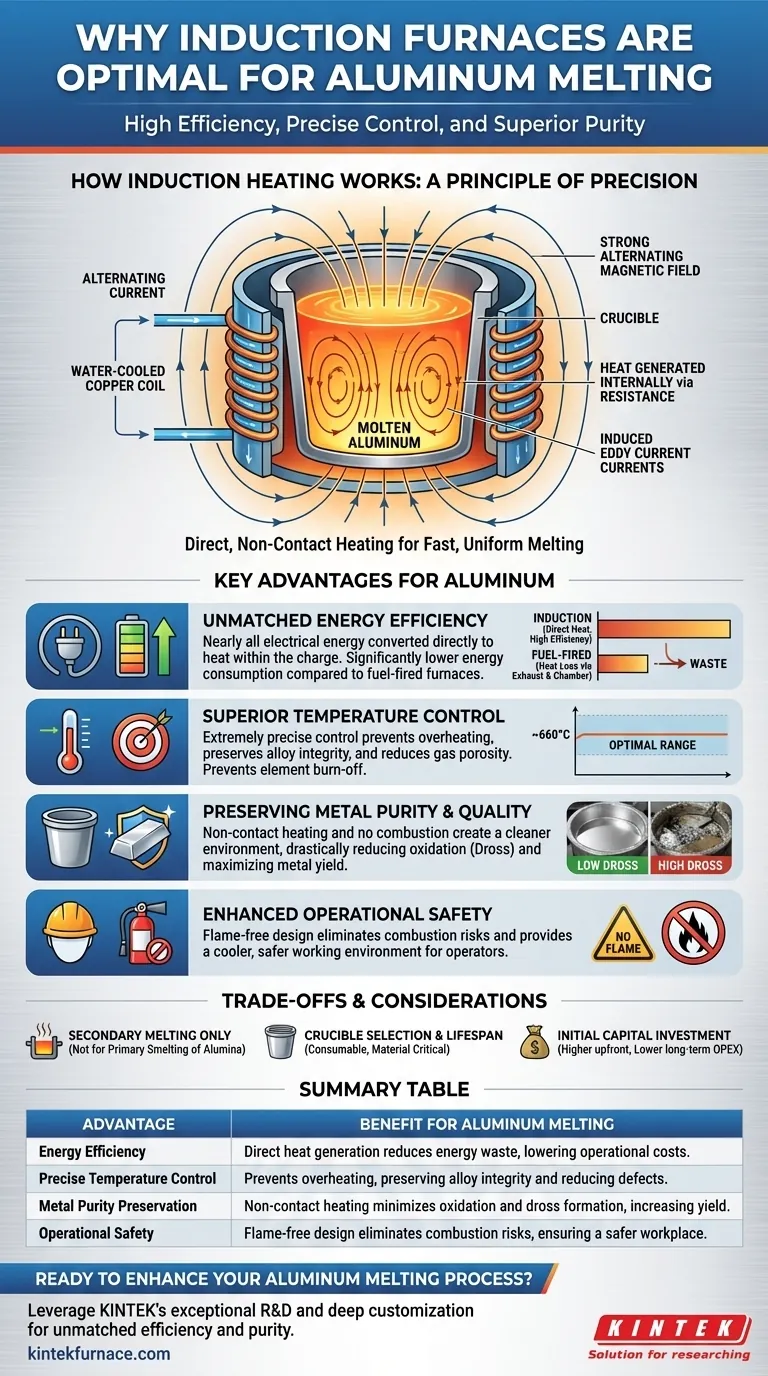

Come funziona il riscaldamento a induzione: un principio di precisione

Un forno a induzione non utilizza una fiamma esterna o un elemento riscaldante per fondere il metallo. Si basa invece su un principio fondamentale della fisica per generare calore dall'interno del materiale.

Il meccanismo centrale: l'induzione elettromagnetica

Il forno è costituito da un crogiolo, che contiene la carica di alluminio, circondato da una bobina di rame raffreddata ad acqua. Quando una potente corrente alternata viene fatta passare attraverso questa bobina, crea un campo magnetico forte e in rapida variazione. Questo campo magnetico penetra nell'alluminio conduttivo all'interno del crogiolo, inducendo potenti correnti elettriche (note come correnti parassite). La naturale resistenza dell'alluminio a queste correnti genera un immenso calore, facendolo fondere rapidamente ed efficacemente.

Perché questo è importante per l'alluminio

Questo metodo di riscaldamento senza contatto è eccezionalmente adatto per l'alluminio. Poiché il calore viene generato all'interno del metallo, il processo di fusione è incredibilmente veloce e uniforme. Ciò evita punti caldi che possono danneggiare il metallo e assicura che l'intera carica raggiunga costantemente la temperatura target.

I vantaggi chiave per la fusione dell'alluminio

Diverse caratteristiche dell'alluminio rendono l'induzione un abbinamento tecnologico ideale. I benefici vanno ben oltre la semplice fusione e hanno un impatto diretto sui costi operativi e sull'integrità del prodotto finale.

Efficienza energetica senza pari

L'induzione è uno dei metodi di fusione più efficienti dal punto di vista energetico disponibili. Quasi tutta l'energia elettrica viene convertita direttamente in calore all'interno della carica di alluminio. Al contrario, i forni a combustibile perdono una quantità significativa di energia riscaldando la camera del forno, l'aria circostante e attraverso i gas di scarico. Questa efficienza diretta si traduce in un minor consumo energetico e in minori costi operativi.

Controllo superiore della temperatura

L'alluminio ha un punto di fusione relativamente basso (circa 660°C), ma la sua qualità si degrada rapidamente se surriscaldato. Temperature eccessive possono bruciare costosi elementi di lega e aumentare la porosità dei gas nella colata finale. I sistemi a induzione consentono un controllo della temperatura estremamente preciso, assicurando che il bagno fuso sia mantenuto alla temperatura ottimale senza fluttuazioni.

Preservazione della purezza e della qualità del metallo

L'alluminio è altamente reattivo con l'ossigeno, specialmente nel suo stato fuso. Questa reazione forma ossido di alluminio, o scoria (dross), che rappresenta una perdita diretta di metallo utilizzabile e può introdurre impurità nella fusione. Poiché il riscaldamento a induzione non comporta combustione, crea un ambiente di fusione molto più pulito con livelli di ossigeno più bassi, riducendo drasticamente la formazione di scorie e massimizzando la resa metallica.

Sicurezza operativa migliorata

I forni a induzione eliminano la necessità di immagazzinare combustibili combustibili in loco. L'assenza di una fiamma libera e di gas di scarico caldi crea un ambiente di lavoro più sicuro e fresco per gli operatori.

Comprensione dei compromessi e delle considerazioni

Sebbene sia altamente efficace, la tecnologia a induzione non è priva di specifici requisiti operativi e compromessi. Una chiara comprensione di questi punti è fondamentale per un'implementazione di successo.

Una distinzione critica: fusione (melting) vs. estrazione (smelting)

È importante chiarire che i forni a induzione sono utilizzati per la fusione secondaria: fondere lingotti di alluminio esistenti, rottami e ritorni per creare leghe o parti fuse. Non sono utilizzati per la produzione primaria, che è il processo di estrazione dell'allumina (ossido di alluminio) in alluminio puro. Tale processo, noto come processo Hall-Héroult, si basa sull'elettrolisi.

Selezione del crogiolo e durata

Il crogiolo è un componente critico che contiene l'alluminio fuso. Deve essere realizzato in un materiale, come grafite o un composito ceramico specializzato, in grado di resistere ad alte temperature e non reattivo con la lega di alluminio. Il crogiolo è un articolo di consumo e la sua selezione e durata sono un fattore chiave per i programmi di manutenzione e i costi operativi.

Investimento di capitale iniziale

Il costo iniziale di un sistema di forno a induzione può essere superiore a quello di un forno convenzionale a combustibile. Tuttavia, questo investimento iniziale è spesso compensato da costi operativi a lungo termine inferiori grazie alla maggiore efficienza energetica, alla maggiore resa metallica e alla manutenzione ridotta.

Fare la scelta giusta per la tua operazione

Scegliere la giusta tecnologia di fusione dipende dai tuoi obiettivi di produzione specifici. Un forno a induzione è una scelta strategica quando il controllo del processo e la qualità del materiale sono fondamentali.

- Se il tuo obiettivo principale sono le leghe di elevata purezza e la massima resa: Il controllo preciso della temperatura e l'ambiente a bassa ossidazione di un forno a induzione sono ineguagliabili.

- Se il tuo obiettivo principale è l'efficienza energetica e costi operativi inferiori: Il metodo di riscaldamento diretto dell'induzione offre significativi risparmi a lungo termine rispetto alla maggior parte delle alternative a combustibile.

- Se il tuo obiettivo principale è la flessibilità operativa e un ambiente di lavoro pulito: La natura compatta e senza fiamma dei sistemi a induzione semplifica l'installazione e migliora significativamente la sicurezza sul lavoro.

In definitiva, scegliere un forno a induzione è un investimento nel controllo, nella qualità e nell'efficienza a lungo termine del tuo processo di fusione dell'alluminio.

Tabella riassuntiva:

| Vantaggio | Beneficio per la fusione dell'alluminio |

|---|---|

| Efficienza Energetica | La generazione diretta di calore riduce lo spreco di energia, abbassando i costi operativi. |

| Controllo Preciso della Temperatura | Previene il surriscaldamento, preservando l'integrità della lega e riducendo i difetti. |

| Preservazione della Purezza del Metallo | Il riscaldamento senza contatto minimizza l'ossidazione e la formazione di scorie, aumentando la resa. |

| Sicurezza Operativa | Il design senza fiamma elimina i rischi di combustione, garantendo un luogo di lavoro più sicuro. |

Pronto a migliorare il tuo processo di fusione dell'alluminio? Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, tubolari, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata da una forte capacità di profonda personalizzazione per soddisfare esattamente le tue esigenze sperimentali uniche. Contattaci oggi stesso tramite il nostro modulo di contatto per discutere come i nostri forni a induzione possono offrire efficienza e purezza senza pari per le tue operazioni!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le funzioni principali del forno a induzione sottovuoto spinto (VIM)? Ottimizzazione della purificazione della superlega DD5

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza