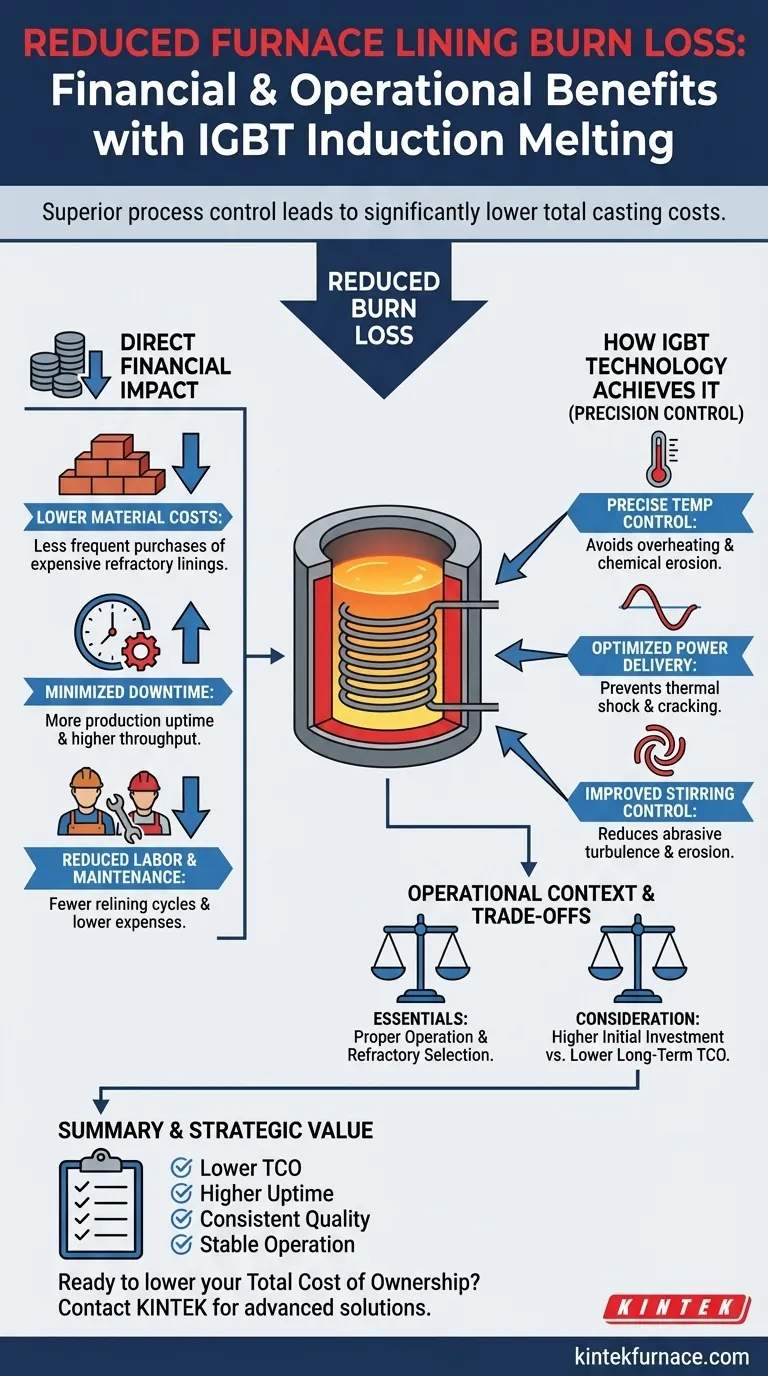

In sintesi, la ridotta perdita per usura del rivestimento del forno in un forno a induzione IGBT abbassa in modo diretto e significativo i costi totali di colata. Questo vantaggio è una conseguenza diretta del controllo di processo superiore intrinseco alla tecnologia IGBT, che riduce al minimo gli stress termici e fisici che degradano il rivestimento refrattario nel tempo.

Il concetto chiave è che la riduzione della perdita del rivestimento non è solo una nota a piè di pagina sulla manutenzione; è un motore principale dell'efficienza finanziaria. Deriva dal controllo preciso dell'energia dei sistemi IGBT, che porta a minori acquisti di materiali, meno tempi di inattività e un'operazione di fusione più stabile e produttiva.

L'impatto finanziario diretto della ridotta perdita per usura

L'usura del rivestimento refrattario del forno è una spesa operativa importante. La minimizzazione di questa "perdita per usura" si traduce direttamente in risparmi tangibili in tutta l'operazione.

Riduzione dei costi diretti dei materiali

Il vantaggio più ovvio è la riduzione del consumo di costosi materiali refrattari. Un rivestimento più duraturo significa che si acquistano e si installano nuovi rivestimenti con minore frequenza.

Nel corso di un anno, anche un modesto prolungamento della vita del rivestimento può comportare notevoli risparmi sull'approvvigionamento di materiali.

Minimizzazione dei tempi di inattività della produzione

La sostituzione del rivestimento di un forno è un processo lungo che interrompe completamente la produzione. Questo tempo di inattività pianificato interrompe il flusso di lavoro e limita la produzione totale.

Estendendo la vita del rivestimento, si riduce la frequenza di questi arresti, massimizzando la disponibilità del forno e aumentando la produttività complessiva dell'impianto.

Riduzione delle spese di manodopera e manutenzione

Il processo di rimozione di un vecchio rivestimento e l'installazione di uno nuovo richiede molta manodopera e personale qualificato.

Minori cicli di rifacimento significano una riduzione diretta dei costi di manodopera associati e delle spese accessorie legate al processo di manutenzione.

Come la tecnologia IGBT ottiene una minore perdita per usura

Il motivo per cui i forni alimentati a IGBT eccellono nel preservare il rivestimento è la loro capacità di gestire l'energia con eccezionale precisione. Questo controllo mitiga le cause principali del degrado refrattario.

Il ruolo del controllo preciso della temperatura

I sistemi IGBT consentono un controllo della frequenza ottimizzato e stabile. Ciò consente al forno di mantenere il bagno fuso a una temperatura target costante senza significativi superamenti.

Evitare il surriscaldamento eccessivo è fondamentale, poiché le alte temperature accelerano drasticamente l'erosione chimica del rivestimento refrattario.

Erogazione di potenza ottimizzata

La tecnologia IGBT fornisce la capacità di aumentare e diminuire la potenza in modo fluido ed efficiente. Ciò previene il grave shock termico che può causare crepe e danni al rivestimento.

Un ciclo di riscaldamento e raffreddamento più dolce esercita uno stress fisico molto minore sul materiale refrattario, prevenendo guasti prematuri.

Migliore controllo sull'agitazione della carica fusa

La precisione del campo a induzione in un forno IGBT consente un migliore controllo sull'azione di agitazione all'interno della carica fusa.

Ciò assicura temperature omogenee evitando al contempo la turbolenza abrasiva eccessivamente violenta che può erodere fisicamente le pareti del forno.

Comprensione dei compromessi e del contesto operativo

Sebbene la tecnologia IGBT offra un vantaggio distinto nel ridurre la perdita del rivestimento, non è una bacchetta magica. I risultati reali dipendono da un approccio operativo olistico.

Una corretta operatività rimane essenziale

I vantaggi della tecnologia avanzata possono essere annullati da pratiche operative scorrette. Un sovraccarico costante del forno, l'uso di materiali di carica inappropriati o la mancata gestione delle scorie possono comunque portare a un guasto prematuro del rivestimento.

La formazione degli operatori e l'adesione alle migliori pratiche rimangono fondamentali per massimizzare la vita del refrattario.

La selezione del refrattario rimane critica

La ridotta perdita per usura non significa che si possa compromettere la qualità del materiale del rivestimento. Il refrattario deve essere ancora correttamente abbinato ai metalli specifici fusi e alle temperature operative.

L'utilizzo di un rivestimento inappropriato o di bassa qualità vanificherà i benefici di controllo forniti dal sistema IGBT.

Investimento iniziale rispetto al ROI a lungo termine

I forni dotati di moderni alimentatori IGBT possono rappresentare un investimento di capitale iniziale più elevato rispetto alle tecnologie più vecchie.

Tuttavia, i significativi risparmi a lungo termine derivanti dalla riduzione del consumo energetico, dall'aumento della produttività e dalla diminuzione dei costi di manutenzione, inclusa la sostituzione del rivestimento, sono fattori essenziali nel calcolo del costo totale di proprietà (TCO).

Fare la scelta giusta per la tua fonderia

Comprendere come la ridotta perdita per usura influisce sul tuo risultato finale ti consente di valutare un forno IGBT non solo in base al suo prezzo di acquisto, ma anche in base al suo valore a lungo termine per la tua operazione.

- Se la tua attenzione principale è minimizzare il Costo Totale di Proprietà: La ridotta spesa per materiali refrattari, manodopera e tempi di inattività contribuisce in modo significativo a un TCO inferiore.

- Se la tua attenzione principale è massimizzare il tempo di attività della produzione: Una maggiore durata del rivestimento è uno dei modi più diretti per aumentare la disponibilità del forno e ottenere una maggiore produttività dell'impianto.

- Se la tua attenzione principale è garantire una qualità di fusione costante: Un rivestimento del forno intatto e stabile fornisce un ambiente di fusione più pulito e prevedibile, fondamentale per ottenere risultati metallurgici coerenti.

In definitiva, considerare la ridotta usura del rivestimento come un indicatore chiave di prestazione ti consente di effettuare un investimento più strategico e finanziariamente solido nella tua tecnologia di fusione.

Tabella riassuntiva:

| Vantaggio | Impatto sulla tua fonderia |

|---|---|

| Costi dei materiali inferiori | Frequenza ridotta di acquisto di costosi rivestimenti refrattari. |

| Tempi di inattività minimizzati | Minori cicli di rifacimento significano maggiore tempo di attività della produzione e maggiore produttività. |

| Riduzione della manodopera e della manutenzione | Minori cicli di rifacimento riducono la manodopera qualificata e le spese di manutenzione associate. |

| Fusioni stabili e costanti | Un rivestimento intatto fornisce un ambiente di fusione più pulito e prevedibile. |

Pronto a ridurre significativamente il tuo costo totale di proprietà?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di trattamento termico. La nostra esperienza nella tecnologia dei forni ad alta temperatura, inclusi i sistemi a induzione avanzati, può aiutarti a ottenere il controllo preciso necessario per minimizzare la perdita per usura del rivestimento, ridurre i tempi di inattività e massimizzare la produttività.

Discutiamo di come le nostre soluzioni possono essere personalizzate in base alle esigenze uniche della tua fonderia. Contatta oggi i nostri esperti per una consulenza personalizzata.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Quali sono alcune applicazioni comuni della fusione e colata a induzione sotto vuoto (VIM&C)? Essenziale per le industrie aerospaziale, medica e nucleare

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori