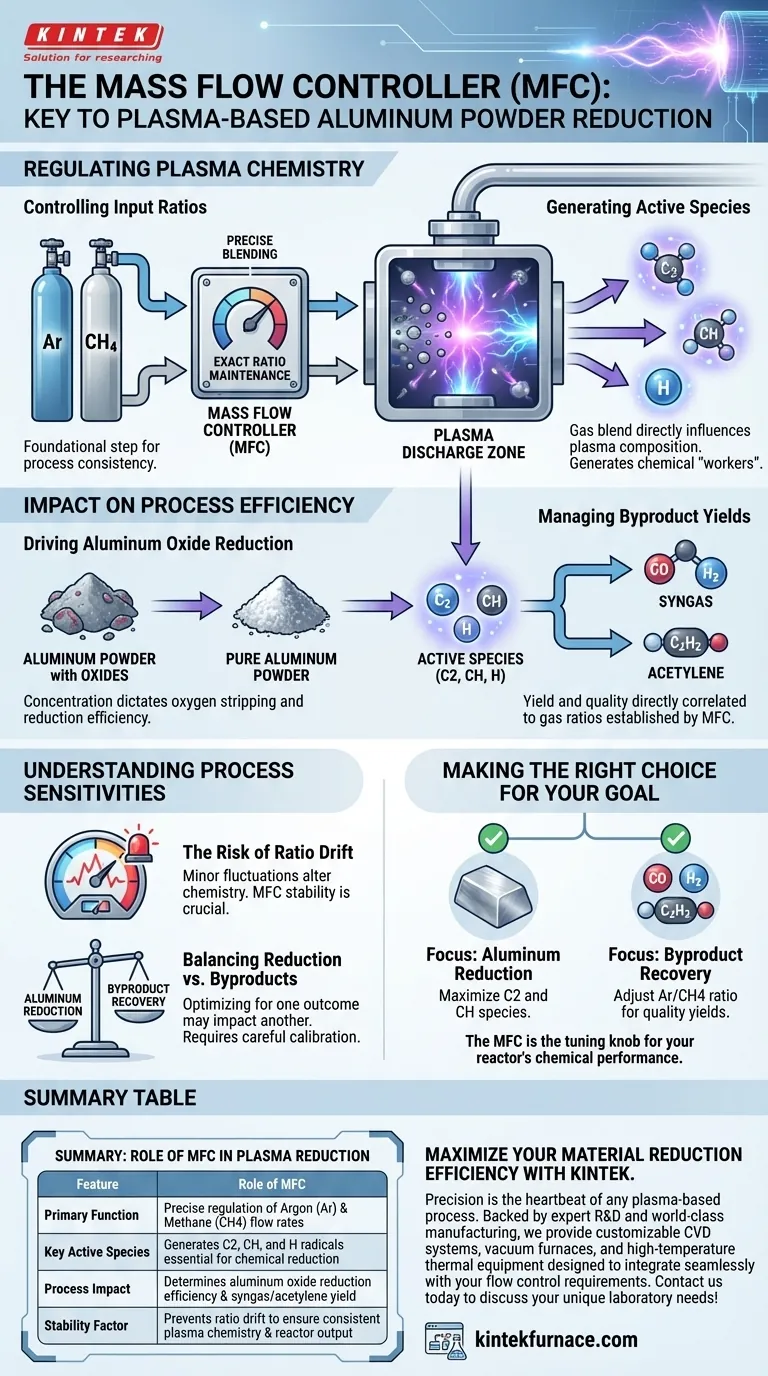

Nella riduzione del plasma della polvere di alluminio, il controllore di flusso di massa (MFC) funge da regolatore critico dell'ambiente di reazione. La sua funzione principale è mantenere flussi precisi e rapporti specifici dei gas di ingresso, in particolare argon (Ar) e metano (CH4), nel sistema.

L'MFC fa più che semplicemente spostare il gas; detta la chimica del plasma. Controllando rigorosamente i rapporti di ingresso, l'MFC determina la concentrazione delle specie attive, che guida sia l'efficienza della riduzione dell'ossido di alluminio sia la resa di sottoprodotti preziosi.

Regolazione della Chimica del Plasma

La riduzione della polvere di alluminio è un processo chimico altamente sensibile. L'MFC garantisce che le condizioni all'interno della zona di scarica del plasma rimangano ottimali per la reazione.

Controllo dei Rapporti di Ingresso

L'MFC è responsabile della miscelazione precisa del gas di trasporto, argon (Ar), e del gas reattivo, metano (CH4).

Mantenere il rapporto esatto tra questi due gas è il passo fondamentale dell'intero processo.

Generazione di Specie Attive

La miscela specifica di gas regolata dall'MFC influenza direttamente la composizione del plasma.

Un controllo del flusso adeguato facilita la generazione di specie attive critiche, tra cui C2, CH e H. Queste specie sono i "lavoratori" chimici che eseguono effettivamente la riduzione.

Impatto sull'Efficienza del Processo

Le impostazioni applicate al controllore di flusso di massa hanno un effetto a valle sull'output finale del reattore. La relazione è lineare: il controllo del flusso detta la composizione del plasma, che detta i risultati.

Guida alla Riduzione dell'Ossido di Alluminio

La concentrazione di specie attive (C2, CH, H) determina l'efficacia con cui l'ossigeno viene rimosso dalla polvere di alluminio.

Se l'MFC mantiene livelli ottimali di reagenti, l'efficienza di riduzione dell'ossido di alluminio viene massimizzata.

Gestione delle Rese dei Sottoprodotti

Il processo produce output secondari, in particolare syngas e acetilene.

La resa e la qualità di questi sottoprodotti sono direttamente correlate ai rapporti di gas stabiliti dall'MFC.

Comprensione delle Sensibilità del Processo

Mentre l'MFC consente la precisione, evidenzia anche la vulnerabilità del processo. Comprendere i compromessi del controllo del flusso è essenziale per risultati coerenti.

Il Rischio di Deriva del Rapporto

Poiché il processo si basa su specie attive specifiche (C2, CH, H), anche lievi fluttuazioni nel flusso di gas possono alterare la chimica del plasma.

Se l'MFC non riesce a mantenere una rigorosa stabilità, la concentrazione di queste specie diminuirà, portando a una riduzione incompleta dell'ossido di alluminio.

Bilanciamento tra Riduzione e Sottoprodotti

L'ottimizzazione per un risultato può influire su un altro.

Un rapporto di flusso progettato per massimizzare la produzione di syngas potrebbe differire leggermente dal rapporto necessario per la massima resa di acetilene, richiedendo un'attenta calibrazione dell'MFC in base al tuo obiettivo primario.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'efficacia del tuo sistema di riduzione basato sul plasma, devi allineare le impostazioni del tuo MFC con i tuoi obiettivi specifici.

- Se il tuo obiettivo principale è la Riduzione dell'Alluminio: Calibra l'MFC per massimizzare la concentrazione delle specie C2 e CH, poiché queste guidano direttamente la rimozione degli ossidi.

- Se il tuo obiettivo principale è il Recupero dei Sottoprodotti: Regola il rapporto Argon/Metano per favorire la formazione di specie che si ricombinano in syngas o acetilene di alta qualità.

Il controllore di flusso di massa non è solo una valvola; è la manopola di sintonia per le prestazioni chimiche complessive del tuo reattore.

Tabella Riassuntiva:

| Caratteristica | Ruolo dell'MFC nella Riduzione del Plasma |

|---|---|

| Funzione Principale | Regolazione precisa dei flussi di Argon (Ar) e Metano (CH4) |

| Specie Attive Chiave | Genera radicali C2, CH e H essenziali per la riduzione chimica |

| Impatto sul Processo | Determina l'efficienza di riduzione dell'ossido di alluminio e la resa di syngas/acetilene |

| Fattore di Stabilità | Previene la deriva del rapporto per garantire una chimica del plasma e un output del reattore coerenti |

Massimizza l'Efficienza di Riduzione dei Tuoi Materiali con KINTEK

La precisione è il cuore di qualsiasi processo basato sul plasma. In KINTEK, comprendiamo che anche lievi fluttuazioni nel flusso di gas possono compromettere i tuoi risultati. Supportati da ricerca e sviluppo esperti e da una produzione di livello mondiale, forniamo soluzioni di laboratorio ad alte prestazioni, inclusi sistemi CVD personalizzabili, forni sottovuoto e attrezzature termiche ad alta temperatura progettate per integrarsi perfettamente con i tuoi requisiti di controllo del flusso.

Sia che tu stia ottimizzando la riduzione dell'alluminio o mirando a rese specifiche di sottoprodotti, il nostro team è pronto a costruire il sistema ad alta temperatura personalizzato che la tua ricerca richiede. Contattaci oggi stesso per discutere le tue esigenze di laboratorio uniche ed esplorare la nostra gamma di sistemi di forni personalizzabili!

Guida Visiva

Riferimenti

- Alexander Logunov, Sergey S. Suvorov. Plasma–Chemical Low-Temperature Reduction of Aluminum with Methane Activated in Microwave Plasma Discharge. DOI: 10.3390/met15050514

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

Domande frequenti

- Cosa sono i tubi in ceramica di allumina e perché sono considerati ceramiche avanzate? Scopri soluzioni ad alte prestazioni per ambienti estremi

- Qual è lo scopo di un pulitore a ultrasuoni nella preparazione del catalizzatore NiMo@Cx? Ottenere slurry uniformi e rivestimenti ad alta porosità

- Quali sono i nomi alternativi per un forno da laboratorio? Trova lo strumento ad alta temperatura giusto per il tuo laboratorio

- Perché vengono selezionate le sfere di macinazione YSZ per la miscelazione delle polveri precursori di Mn2AlB2? Garantire la sintesi di fasi MAB ad alta purezza

- Perché utilizzare crogioli di allumina per il ricottura di NaNbO3:Pr3+? Garantire elevata purezza e stabilità termica

- Quali ruoli svolgono i crogioli ceramici nella pre-calcinazione a 500 °C? Garantire la sintesi di ossidi stratificati puri

- Perché viene utilizzato un crogiolo di grafite e la temperatura di fusione viene mantenuta a 750°C per AA7150-Al2O3? Ottimizza il tuo composito

- Come interagiscono un cappuccio in ottone e un elemento di raffreddamento? Garantire guarnizioni sperimentali affidabili ad alta temperatura