In un forno di sinterizzazione, gli elementi riscaldanti in Carburo di Silicio (SiC) sono apprezzati principalmente per la loro rapida velocità di riscaldamento e raffreddamento, l'efficienza energetica e la versatilità operativa. Possono funzionare efficacemente sia in atmosfere ossidanti che riducenti, rendendoli una scelta flessibile per una varietà di processi termici.

La decisione di utilizzare elementi riscaldanti in SiC non riguarda solo i loro vantaggi intrinseci, ma la comprensione della loro specifica finestra operativa. La scelta tra SiC e la sua comune alternativa, il Disilicuro di Molibdeno (MoSi2), dipende quasi interamente dalla temperatura massima richiesta e dalla filosofia di manutenzione.

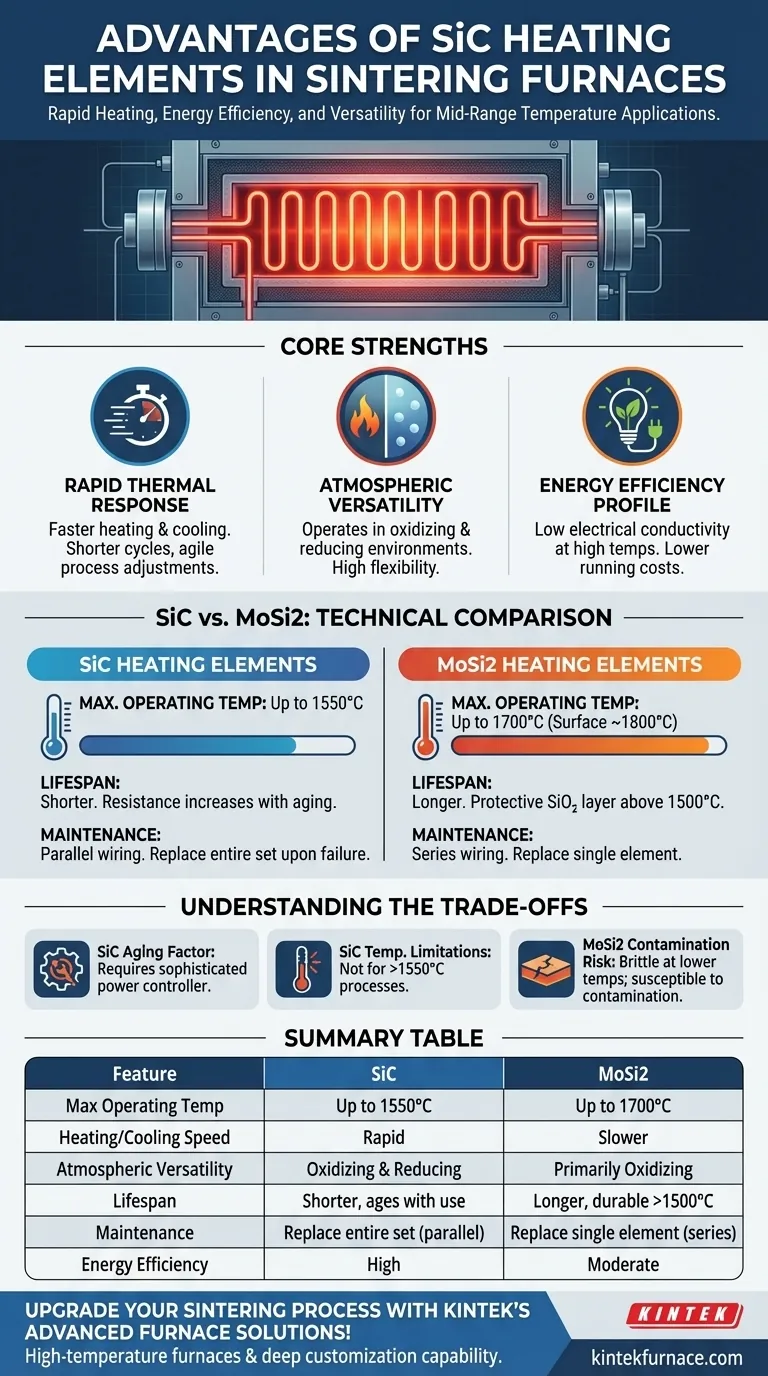

I Punti di Forza Fondamentali degli Elementi in SiC

I vantaggi del SiC lo rendono una scelta predefinita per molte applicazioni a temperature medie. Comprendere questi punti di forza è fondamentale per sapere se si adatta al tuo processo.

Rapida Risposta Termica

Gli elementi in SiC sono noti per la loro capacità di riscaldarsi e raffreddarsi rapidamente. Questa risposta rapida consente cicli di produzione più brevi e aggiustamenti di processo più agili rispetto ad alcune alternative.

Versatilità Atmosferica

Un vantaggio significativo del SiC è la sua capacità di funzionare bene in un ampio spettro di ambienti. Può operare in modo affidabile in atmosfere sia ossidanti (aria) che riducenti, una flessibilità non condivisa da tutti gli elementi ad alta temperatura.

Profilo di Efficienza Energetica

Gli elementi in SiC mostrano una bassa conduttività elettrica ad alte temperature. Questa caratteristica contribuisce a una maggiore efficienza energetica durante il funzionamento, il che può portare a costi operativi inferiori durante la vita utile dell'elemento.

SiC vs. MoSi2: Un Confronto Tecnico

Per la sinterizzazione, il confronto più critico è tra gli elementi in SiC e quelli in Disilicuro di Molibdeno (MoSi2). Le differenze tra loro definiscono le loro applicazioni ideali.

Intervallo di Temperatura Operativa

Questa è la distinzione più importante. Gli elementi in SiC hanno una temperatura superficiale massima di circa 1600°C, limitando la temperatura interna del forno a circa 1530-1550°C.

Al contrario, gli elementi in MoSi2 possono raggiungere temperature superficiali di 1800°C o superiori, consentendo al forno di operare in modo affidabile a 1600-1700°C. Ciò rende il MoSi2 essenziale per la sinterizzazione di materiali ad alta temperatura come alcune zirconie ad alta traslucenza.

Durata e Resistenza

Gli elementi in SiC tendono ad avere una vita utile più breve, specialmente sotto cicli termici frequenti. La loro resistenza elettrica aumenta anche con l'invecchiamento, il che può influire sull'uniformità della temperatura nel tempo.

Gli elementi in MoSi2 possono durare significativamente più a lungo, specialmente se operano costantemente a temperature superiori a 1500°C. Formano uno strato protettivo di silice (SiO₂) che conferisce loro durabilità, ma questo li rende anche fragili a temperature più basse.

Manutenzione e Sostituzione

Gli elementi in SiC sono tipicamente cablati in parallelo. Quando un elemento si guasta, la sua resistenza cambia drasticamente, il che significa che spesso è necessario sostituire l'intero set o banco per mantenere un riscaldamento uniforme.

Gli elementi in MoSi2 sono cablati in serie. Un singolo elemento guasto interromperà il circuito, ma di solito è possibile sostituire solo il singolo componente guasto, semplificando la manutenzione.

Comprendere i Compromessi

Scegliere un elemento riscaldante significa accettare una serie di compromessi. L'obiettività è cruciale per il successo a lungo termine.

Il Fattore di Invecchiamento del SiC

Lo svantaggio principale del SiC è che la sua resistenza cambia con l'uso. Questo "invecchiamento" richiede un controllore di potenza più sofisticato in grado di regolare la tensione per mantenere una potenza e una temperatura costanti. La mancata gestione di ciò porta a risultati di sinterizzazione incoerenti.

Limitazioni di Temperatura del SiC

Sebbene eccellente per molte applicazioni, il SiC è fondamentalmente inadatto per processi che richiedono temperature superiori a 1550°C. Tentare di spingerli oltre il loro limite ne riduce drasticamente la vita e rischia di danneggiare il forno.

Il Rischio di Contaminazione del MoSi2

Il compromesso chiave per la capacità di alta temperatura del MoSi2 è la sua suscettibilità alla contaminazione. Una manutenzione impropria del forno o la presenza di alcuni composti reattivi possono danneggiare lo strato protettivo di silice, portando a un guasto prematuro.

Fare la Scelta Giusta per il Tuo Processo di Sinterizzazione

Il tuo materiale e i tuoi obiettivi di processo dovrebbero dettare la scelta dell'elemento riscaldante. L'elemento giusto è quello che fornisce l'ambiente più stabile e ripetibile per la tua applicazione specifica.

- Se la tua attenzione principale è sui materiali che richiedono temperature inferiori a 1550°C: Il SiC offre una soluzione versatile ed economica con cicli di riscaldamento rapidi.

- Se la tua attenzione principale è sui materiali ad alta temperatura come le zirconie avanzate: Il MoSi2 è l'unica scelta praticabile per raggiungere le temperature di sinterizzazione necessarie in modo costante e affidabile.

- Se la tua attenzione principale è sulla semplificazione della manutenzione per un singolo guasto: Il cablaggio in serie del MoSi2 può rendere la sostituzione di un singolo elemento rotto più semplice.

- Se la tua attenzione principale è sulla versatilità operativa attraverso diverse atmosfere: La capacità del SiC di gestire ambienti sia ossidanti che riducenti offre un vantaggio distinto.

In definitiva, selezionare il corretto elemento riscaldante è fondamentale per ottenere risultati precisi, coerenti e riproducibili nelle tue operazioni di sinterizzazione.

Tabella Riassuntiva:

| Caratteristica | Elementi Riscaldanti in SiC | Elementi Riscaldanti in MoSi2 |

|---|---|---|

| Temperatura Operativa Massima | Fino a 1550°C | Fino a 1700°C |

| Velocità di Riscaldamento/Raffreddamento | Rapida | Più lenta |

| Versatilità Atmosferica | Ossidante e riducente | Principalmente ossidante |

| Durata | Più breve, invecchia con l'uso | Più lunga, durevole sopra i 1500°C |

| Manutenzione | Sostituire l'intero set (cablaggio in parallelo) | Sostituire il singolo elemento (cablaggio in serie) |

| Efficienza Energetica | Alta | Moderata |

Aggiorna il tuo processo di sinterizzazione con le soluzioni per forni avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori forni ad alta temperatura come Forni a Muffola, a Tubo, Rotativi, a Vuoto e con Atmosfera Controllata, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda assicura soluzioni precise per le tue esigenze sperimentali uniche, migliorando efficienza e affidabilità. Contattaci oggi per discutere come possiamo supportare le tue specifiche esigenze di sinterizzazione!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità