Negli ambienti industriali e di laboratorio ad alta temperatura, gli elementi riscaldanti in disilicuro di molibdeno (MoSi2) offrono una serie distinta di vantaggi incentrati sulla loro capacità di raggiungere temperature estreme, sulla longevità operativa e sulla stabilità elettrica. Possono raggiungere temperature operative ben superiori a quelle degli altri elementi metallici, offrono la vita utile intrinseca più lunga nella loro categoria e mantengono una resistenza costante che semplifica la manutenzione del forno e garantisce la ripetibilità del processo.

Il vantaggio principale del MoSi2 non è solo la sua capacità di raggiungere temperature estremamente elevate, ma il suo esclusivo strato protettivo auto-riparante. Questo meccanismo gli conferisce una stabilità e una durata senza pari in atmosfere ossidanti, rendendolo la scelta più affidabile ed economica per processi ad alta temperatura continui e impegnativi.

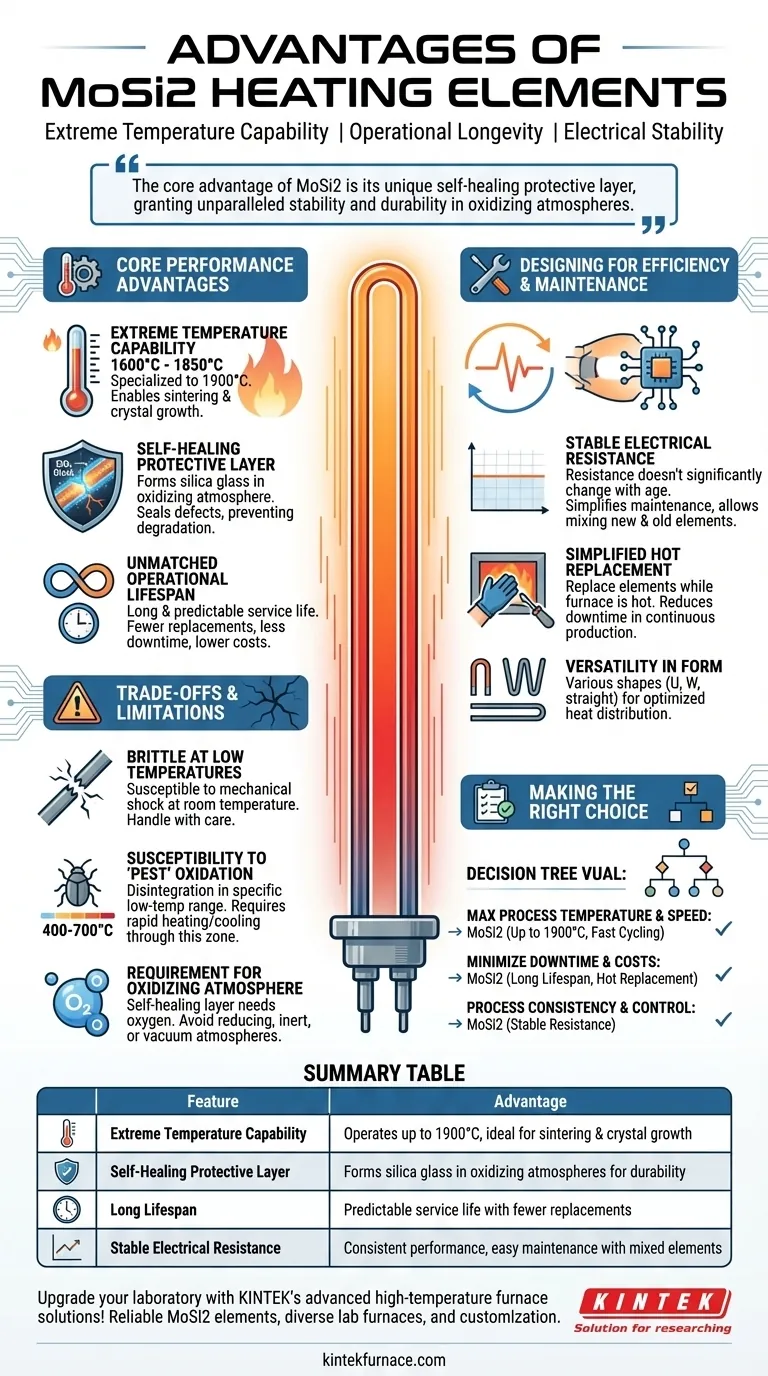

Analisi dei vantaggi prestazionali principali

Le proprietà degli elementi in MoSi2 si traducono direttamente in prestazioni e affidabilità superiori del forno, soprattutto se confrontate con altri materiali comuni per elementi riscaldanti come il carburo di silicio (SiC) o le leghe metalliche.

Capacità di temperatura estrema

Gli elementi in MoSi2 sono progettati per gli ambienti termici più esigenti. Possono funzionare continuamente a temperature dell'elemento comprese tra 1600°C e 1850°C (2912°F - 3362°F), con varianti specializzate che raggiungono fino a 1900°C.

Ciò consente processi impossibili con altri elementi elettrici, come la sinterizzazione di ceramiche avanzate, la crescita di cristalli e l'esecuzione di specifici trattamenti termici di metalli ad alta temperatura.

Lo strato protettivo auto-riparante

La caratteristica distintiva del MoSi2 è la sua natura "auto-riparante" in atmosfera ossidante. Quando l'elemento si riscalda, forma sulla sua superficie un sottile strato protettivo non conduttivo di vetro di silice (SiO2).

Se si sviluppa una crepa o una sfaldatura in questo strato, il materiale MoSi2 sottostante viene esposto all'ossigeno. Questa esposizione forma istantaneamente nuovo vetro di silice, sigillando efficacemente il difetto e impedendo il degrado dell'elemento.

Durata operativa senza pari

Questo meccanismo di auto-riparazione è la ragione principale della vita utile eccezionalmente lunga e prevedibile del MoSi2. A differenza degli elementi che si degradano costantemente nel tempo, gli elementi in MoSi2 mantengono la loro integrità fintanto che lo strato protettivo può essere rigenerato.

Ciò si traduce in meno sostituzioni, meno tempi di inattività del forno e costi a lungo termine inferiori.

Riscaldamento rapido e cicli termici

Gli elementi in MoSi2 possono gestire carichi di watt molto elevati, consentendo rapidi tassi di riscaldamento. Inoltre, non sono soggetti a danni causati da cicli termici rapidi, il che li rende ideali per processi batch che richiedono riscaldamento e raffreddamento frequenti.

Progettare per efficienza e manutenzione

Oltre alle prestazioni grezze, gli elementi in MoSi2 possiedono caratteristiche chiave che semplificano la progettazione, il funzionamento e la manutenzione a lungo termine del forno.

Resistenza elettrica stabile

Un vantaggio operativo cruciale è che la resistenza elettrica del MoSi2 non cambia in modo significativo con l'invecchiamento. Questo è un netto contrasto con materiali come il carburo di silicio, la cui resistenza aumenta durante la loro vita utile.

Questa stabilità significa che è possibile collegare nuovi elementi di ricambio in serie con quelli più vecchi senza causare squilibri di potenza o la necessità di sostituire l'intero set, semplificando drasticamente la manutenzione.

Sostituzione a caldo semplificata

Grazie al loro design robusto e alle proprietà stabili, gli elementi in MoSi2 possono spesso essere sostituiti mentre il forno è ancora caldo. Questa capacità è un vantaggio significativo negli ambienti di produzione continua, poiché può ridurre i tempi di inattività del forno da giorni a poche ore.

Versatilità in forma e applicazione

Questi elementi sono prodotti in una vasta gamma di forme e dimensioni, inclusi elementi a U, a W e dritti. Questa flessibilità di progettazione consente l'ottimizzazione della distribuzione del calore all'interno di qualsiasi camera del forno.

Comprendere i compromessi e i limiti

Nessun materiale è perfetto per ogni situazione. Per utilizzare efficacemente gli elementi in MoSi2, è fondamentale comprenderne i vincoli operativi specifici.

Fragilità a basse temperature

Come molti materiali a base ceramica, il MoSi2 è fragile e suscettibile agli shock meccanici a temperatura ambiente. È necessario prestare attenzione durante l'installazione e la manipolazione per evitare danni da impatto. Una volta raggiunta la temperatura operativa, la loro resistenza aumenta significativamente.

Suscettibilità all'ossidazione "a peste"

In un intervallo di temperatura basso specifico di circa 400-700°C, il MoSi2 può subire una forma catastrofica di ossidazione nota come "pesting" (ossidazione a peste). Ciò si verifica se l'elemento viene mantenuto in questo intervallo di temperatura per periodi prolungati, causandone la disintegrazione. I forni devono essere programmati per riscaldarsi e raffreddarsi rapidamente attraverso questa zona.

Requisito di un'atmosfera ossidante

Lo strato di silice auto-riparante può formarsi solo in presenza di ossigeno. L'utilizzo di elementi in MoSi2 in atmosfere riducenti, inerti o sottovuoto senza una protezione adeguata impedirà la formazione dello strato o lo rimuoverà, portando a un rapido guasto dell'elemento.

Fare la scelta giusta per la tua applicazione

Per selezionare l'elemento riscaldante giusto, allinea le sue proprietà con il tuo obiettivo operativo principale.

- Se la tua attenzione principale è la temperatura massima del processo e la velocità: Il soffitto di temperatura senza pari (fino a 1900°C) e il rapido ciclo termico del MoSi2 lo rendono la scelta definitiva.

- Se la tua attenzione principale è la riduzione dei tempi di inattività e dei costi di manutenzione: La durata eccezionale del MoSi2 e la possibilità di mescolare elementi nuovi e vecchi in serie riducono significativamente gli oneri operativi a lungo termine.

- Se la tua attenzione principale è la consistenza e il controllo del processo: La resistenza elettrica stabile del MoSi2 garantisce prestazioni termiche prevedibili e ripetibili durante l'intera vita dell'elemento.

In definitiva, scegliere il MoSi2 è un investimento nell'affidabilità e nelle prestazioni a lungo termine per le applicazioni termiche più esigenti.

Tabella riassuntiva:

| Vantaggio | Caratteristiche chiave |

|---|---|

| Capacità di temperatura estrema | Funziona fino a 1900°C, ideale per sinterizzazione e crescita di cristalli |

| Strato protettivo auto-riparante | Forma vetro di silice in atmosfere ossidanti per la durabilità |

| Lunga durata | Vita utile prevedibile con meno sostituzioni |

| Resistenza elettrica stabile | Prestazioni costanti, manutenzione semplice con elementi misti |

| Riscaldamento rapido e cicli | Alti carichi di watt, gestisce frequenti cambiamenti di temperatura |

| Sostituzione a caldo semplificata | Riduce i tempi di inattività nei processi continui |

Aggiorna il tuo laboratorio con le soluzioni per forni ad alta temperatura avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori elementi riscaldanti affidabili come il MoSi2, garantendo temperature estreme, lunga durata e prestazioni stabili. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere di come le nostre soluzioni possono migliorare l'efficienza dei tuoi processi e ridurre i costi!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

Domande frequenti

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono i vantaggi dell'utilizzo di polvere di carburo di silicio verde ad alta purezza negli elementi riscaldanti? Aumentare l'efficienza e la durata

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido