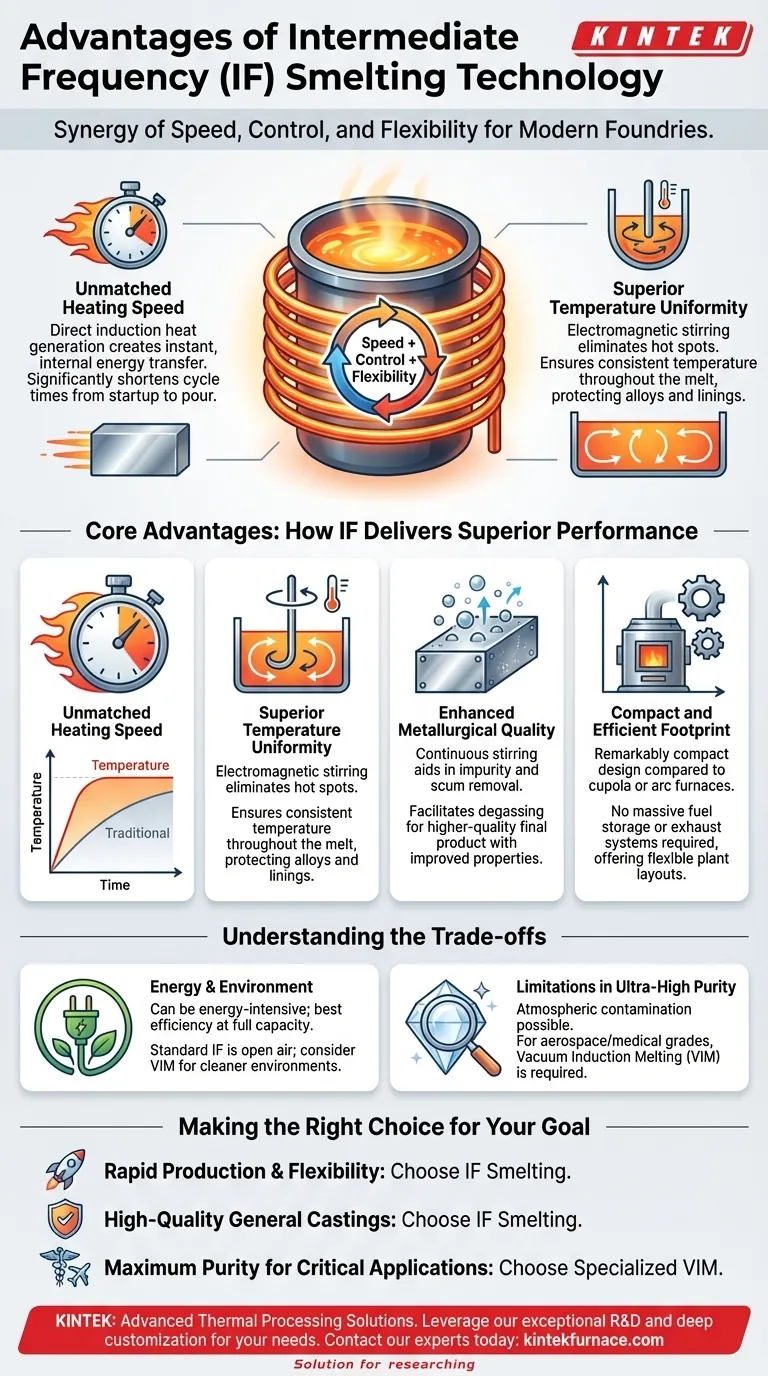

Al suo centro, la tecnologia di fusione a frequenza intermedia (IF) offre una potente combinazione di velocità, controllo metallurgico e flessibilità operativa. I suoi vantaggi principali sono la capacità di riscaldare il metallo in modo rapido e uniforme, il che migliora la rimozione delle impurità, il tutto utilizzando attrezzature significativamente più compatte rispetto ai forni tradizionali.

Il vantaggio centrale della fusione a frequenza intermedia non è una singola caratteristica, ma la sinergia delle sue capacità fondamentali. Fornisce una fusione rapida, controllata e pulita con un ingombro ridotto, rendendola uno strumento altamente versatile per le fonderie moderne.

Come la tecnologia IF offre prestazioni superiori

Per comprendere i vantaggi, è essenziale cogliere il principio fondamentale. La fusione IF utilizza l'induzione elettromagnetica per generare calore direttamente all'interno del metallo stesso, anziché fare affidamento su bruciatori esterni o elementi riscaldanti. Questa differenza fondamentale guida i suoi vantaggi chiave.

Velocità di riscaldamento senza pari

Il processo genera calore istantaneamente e internamente attraverso correnti parassite. Questo trasferimento di energia diretto è molto più efficiente e veloce dei metodi convenzionali che devono prima riscaldare le pareti del forno e poi trasferire quel calore alla carica metallica tramite conduzione e irraggiamento.

Questo rapido aumento della temperatura riduce significativamente i tempi di ciclo dall'avvio alla colata.

Uniformità di temperatura superiore

Il campo elettromagnetico crea un'azione di agitazione naturale all'interno del bagno di metallo fuso. Questo movimento costante assicura che la temperatura rimanga notevolmente uniforme in tutta la massa fusa, eliminando i punti caldi che possono danneggiare le leghe e degradare i rivestimenti del forno.

Questa uniformità è fondamentale per ottenere proprietà del materiale coerenti.

Qualità metallurgica migliorata

L'effetto di agitazione e il riscaldamento uniforme contribuiscono direttamente a un metallo più pulito. Il movimento delicato e continuo aiuta le inclusioni non metalliche e la scoria a galleggiare in superficie, dove possono essere facilmente rimosse.

Questo processo facilita la degasazione e riduce le impurità, portando a un prodotto finale di qualità superiore con proprietà meccaniche migliorate.

Ingombro compatto ed efficiente

Rispetto alle tecnologie più vecchie come i forni cubilotti o ad arco, i forni a induzione IF sono notevolmente compatti e leggeri. Non richiedono un massiccio stoccaggio di carburante, canne fumarie di scarico o sistemi di movimentazione degli elettrodi.

Ciò li rende ideali per le strutture con spazio limitato e consente layout di impianto più flessibili.

Comprendere i compromessi

Nessuna tecnologia è una soluzione universale. Sebbene la fusione IF sia molto efficace, è importante riconoscere il suo contesto operativo e i suoi limiti, soprattutto se confrontata con varianti più specializzate.

Considerazioni energetiche e ambientali

Sebbene veloce, il processo può richiedere molta energia. La sua efficienza è massima quando opera vicino alla piena capacità.

Inoltre, la fusione IF atmosferica standard non offre intrinsecamente i miglioramenti ambientali o per il posto di lavoro di un sistema chiuso. Tecnologie come la fusione a induzione sottovuoto offrono un ambiente operativo più pulito e possono offrire una maggiore efficienza energetica.

Limitazioni nei metalli ad altissima purezza

Per le applicazioni più esigenti, come leghe per l'aerospaziale o di grado medico, la fusione IF standard potrebbe non essere sufficiente. Il processo avviene all'aria aperta, consentendo una potenziale contaminazione atmosferica.

In questi casi, è necessaria la fusione a induzione sottovuoto (VIM), una forma specializzata di fusione a induzione. Esegue la fusione all'interno di un vuoto, fornendo un controllo superiore sul contenuto di gas e prevenendo l'ossidazione per raggiungere i livelli di impurità più bassi possibili.

Fare la scelta giusta per il tuo obiettivo

La scelta della tecnologia di fusione corretta dipende interamente dai requisiti di produzione specifici e dagli obiettivi di qualità.

- Se la tua attenzione principale è la produzione rapida e la flessibilità operativa: La fusione IF è una scelta eccezionale grazie al suo rapido avviamento, ai cicli di fusione veloci e alle dimensioni compatte.

- Se la tua attenzione principale è la fusione di uso generale di alta qualità: L'azione di agitazione intrinseca e il riscaldamento uniforme della tecnologia IF forniscono un eccellente rimozione delle impurità per una vasta gamma di leghe ferrose e non ferrose.

- Se la tua attenzione principale è la massima purezza per applicazioni critiche: Devi rivolgerti a varianti specializzate come la fusione a induzione sottovuoto (VIM) per ottenere il controllo metallurgico necessario.

In definitiva, scegliere la giusta tecnologia a induzione significa abbinare precisamente lo strumento al tuo obiettivo metallurgico.

Tabella riassuntiva:

| Vantaggio | Vantaggio chiave |

|---|---|

| Velocità di riscaldamento | Il trasferimento di energia rapido e diretto riduce i tempi di ciclo. |

| Uniformità della temperatura | L'agitazione elettromagnetica elimina i punti caldi. |

| Qualità metallurgica | Migliora la rimozione delle impurità e la degasazione. |

| Ingombro | Il design compatto e flessibile consente di risparmiare spazio. |

Pronto a migliorare l'efficienza e la qualità del prodotto della tua fonderia?

In KINTEK, sfruttiamo la nostra eccezionale R&S e la produzione interna per fornire soluzioni avanzate di trattamento termico. Sia che il tuo obiettivo sia la produzione rapida di fusioni per uso generale o il raggiungimento della massima purezza per applicazioni critiche, la nostra linea di prodotti, inclusi forni a induzione specializzati, è completata da solide capacità di personalizzazione approfondita per soddisfare le tue esigenze uniche.

Contatta oggi i nostri esperti per discutere come le nostre soluzioni per forni ad alta temperatura possono essere adattate alle tue esigenze di fusione a frequenza intermedia.

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo