Quando il controllo del processo e la precisione metallurgica sono di primaria importanza, un forno a caduta per tempra offre vantaggi impareggiabili. I suoi vantaggi principali sono una tempra estremamente rapida e uniforme, un controllo preciso della temperatura e la capacità di produrre costantemente pezzi con proprietà meccaniche superiori, motivo per cui è essenziale in industrie esigenti come quella aerospaziale e automobilistica.

La sfida centrale in molti trattamenti termici non è solo riscaldare il pezzo, ma raffreddarlo con estrema velocità e uniformità. Un forno a caduta è progettato per risolvere questo problema specifico minimizzando il tempo di trasferimento tra la camera di riscaldamento e la vasca di tempra, massimizzando così la resistenza del materiale e minimizzando la distorsione.

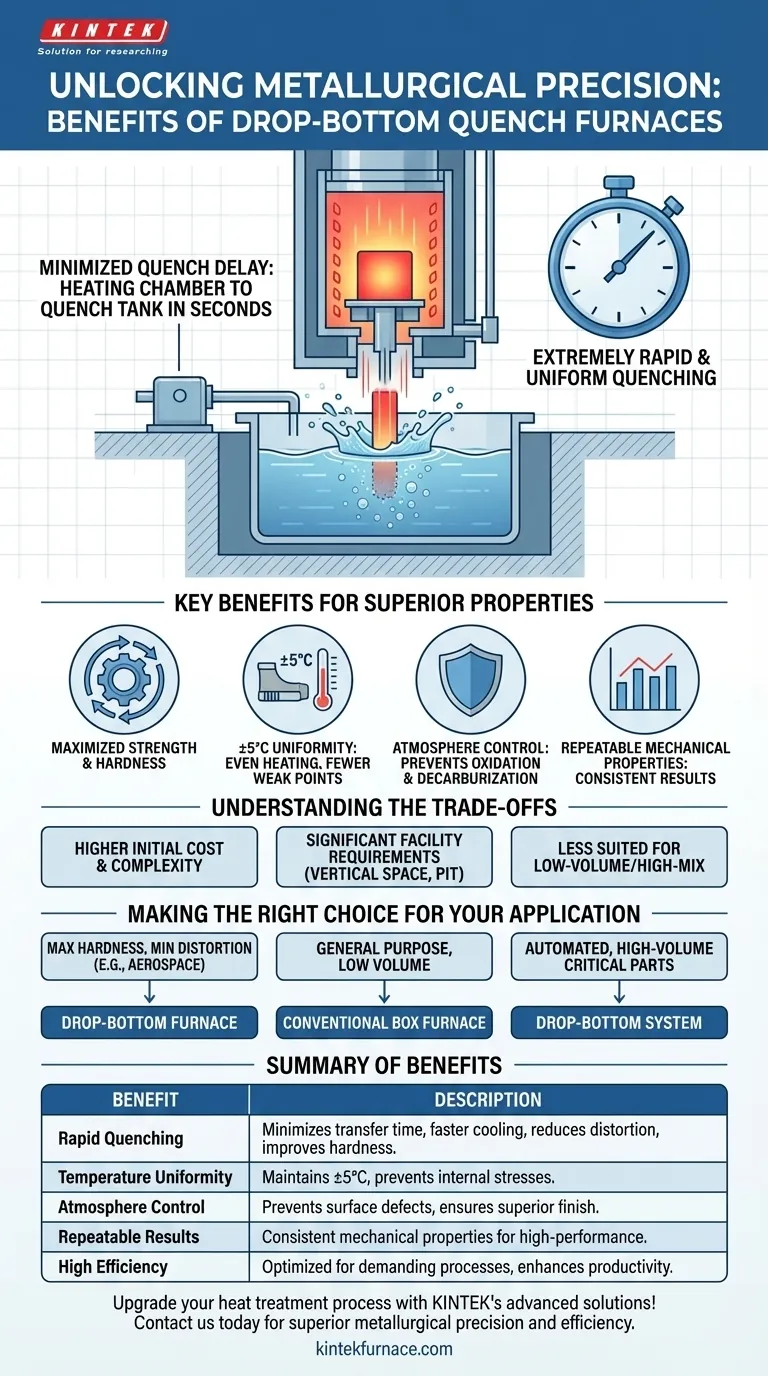

Il Vantaggio Principale: Minimizzare il Ritardo di Tempra

Il beneficio primario di un forno a caduta deriva dal suo design fisico unico, progettato per eliminare la più grande variabile nella tempra: il tempo.

Come Funziona un Forno a Caduta

Un forno a caduta è costituito da una camera di riscaldamento verticale situata direttamente sopra una vasca di tempra. Il carico di lavoro viene riscaldato alla temperatura precisa e, una volta completata la fase di mantenimento, l'intero fondo del forno si apre, facendo cadere il carico direttamente nel liquido temprante (olio, acqua o polimero) sottostante.

L'intero processo di trasferimento può richiedere appena pochi secondi.

L'Impatto del Trasferimento Rapido

Questo ritardo minimo tra riscaldamento e tempra è fondamentale per la qualità metallurgica. Previene il raffreddamento prematuro del componente all'aria aperta, che può causare trasformazioni di fase indesiderate, portare a punti molli e ridurre la durezza finale del materiale.

Assicurando che il pezzo entri nel mezzo di tempra alla sua temperatura ottimale, il forno garantisce la massima velocità di raffreddamento possibile, bloccando la struttura del materiale desiderata.

Principali Vantaggi per le Proprietà dei Materiali

Il design di un forno a caduta contribuisce direttamente al raggiungimento di risultati superiori e altamente ripetibili, motivo per cui sono specificati per componenti critici.

Uniformità di Temperatura Ineguagliabile

Questi forni sono progettati per un'elevata efficienza termica e un'eccezionale uniformità della temperatura, spesso entro ±5°C. Questa precisione assicura che l'intero pezzo, indipendentemente dalla sua geometria, raggiunga la stessa temperatura, prevenendo stress interni e punti deboli che possono derivare da un riscaldamento non uniforme.

Controllo Preciso dell'Atmosfera

Molti forni a caduta offrono uno stretto controllo sull'atmosfera interna. Questo è fondamentale per prevenire difetti superficiali come ossidazione (scagliatura) e decarburazione sui componenti in acciaio, garantendo che il pezzo finale soddisfi i rigorosi requisiti di finitura superficiale e di vita a fatica.

Proprietà Meccaniche Migliorate e Ripetibili

La combinazione di riscaldamento uniforme e tempra ultraveloce offre proprietà del materiale eccezionali. Questo processo è essenziale per il trattamento termico di soluzione delle leghe di alluminio per raggiungere la massima resistenza o per l'indurimento di parti in acciaio per ottenere una durezza costante e uniforme in tutta la sezione con minima distorsione.

Comprendere i Compromessi

Sebbene potenti, i forni a caduta sono attrezzature specializzate. I loro vantaggi comportano considerazioni specifiche che li rendono inadatti a ogni applicazione.

Costo Iniziale e Complessità Maggiori

Un forno a caduta è un sistema più complesso di un forno a cassone standard. Il meccanismo della porta a caduta, il sistema elevatore per la vasca di tempra e i controlli integrati comportano un investimento di capitale maggiore e requisiti di manutenzione più sofisticati.

Requisiti Significativi per la Struttura

Il loro design verticale richiede un significativo spazio in altezza. Inoltre, la vasca di tempra è spesso situata in una fossa sotto il livello del pavimento, richiedendo modifiche strutturali specifiche e permanenti più estese rispetto a quelle per un semplice forno a carico frontale.

Meno Adatto per Lavori a Basso Volume e Alta Varietà

Sebbene versatili nei pezzi che possono gestire, l'impostazione e il funzionamento sono orientati a processi ripetibili e ad alte prestazioni. Per un'officina che gestisce un'ampia varietà di lavori piccoli e unici, un forno a batch o a cassone più flessibile e meno costoso potrebbe essere una scelta più pratica.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del forno giusto dipende interamente dai requisiti metallurgici dei tuoi componenti e dal tuo ambiente di produzione.

- Se il tuo obiettivo primario è la massima durezza e la minima distorsione in leghe sensibili (es. alluminio aerospaziale): Un forno a caduta è la scelta superiore grazie alla sua tempra rapida, ripetibile e uniforme.

- Se il tuo obiettivo primario è un trattamento termico generico per pezzi non critici e a basso volume: Un forno a cassone convenzionale offre una migliore efficienza in termini di costi e una maggiore semplicità operativa.

- Se il tuo obiettivo primario è la produzione automatizzata ad alto volume di parti critiche per la resistenza: Il design integrato e il controllo del processo di un sistema a caduta forniranno una coerenza ineguagliabile e un valore a lungo termine.

In definitiva, scegliere un forno a caduta è una decisione che privilegia l'eccellenza metallurgica e la ripetibilità del processo sopra ogni altra cosa.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Tempra Rapida | Minimizza il tempo di trasferimento alla vasca di tempra per un raffreddamento più veloce, riducendo la distorsione e migliorando la durezza. |

| Uniformità di Temperatura | Mantiene un'uniformità di ±5°C per un riscaldamento uniforme, prevenendo stress interni e punti deboli. |

| Controllo dell'Atmosfera | Previene l'ossidazione e la decarburazione, garantendo una finitura superficiale superiore e una maggiore vita a fatica. |

| Risultati Ripetibili | Assicura proprietà meccaniche costanti, ideale per applicazioni ad alte prestazioni. |

| Alta Efficienza | Ottimizzato per processi esigenti, migliorando la produttività nelle industrie critiche. |

Aggiorna il tuo processo di trattamento termico con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni a caduta per tempra ad alte prestazioni su misura per l'industria aerospaziale, automobilistica e altre industrie esigenti. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, è completata da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Contattaci oggi per raggiungere una precisione metallurgica superiore e un'efficienza nelle tue operazioni!

Guida Visiva

Prodotti correlati

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1200℃

Domande frequenti

- Come contribuiscono i forni di sinterizzazione sottovuoto e di ricottura alla densificazione dei magneti NdFeB?

- Quali caratteristiche tecnologiche migliorano l'efficienza dei forni a vuoto? Aumenta le prestazioni con controllo avanzato e risparmio energetico

- Perché un forno a vuoto mantiene il vuoto durante il raffreddamento? Proteggere i pezzi dalla ossidazione e controllare la metallurgia

- Come vengono caricati i pezzi in un forno a vuoto? Assicura Precisione ed Efficienza nel Tuo Processo

- In che modo il trattamento termico sotto vuoto riduce la deformazione del pezzo? Ottenere una stabilità dimensionale superiore