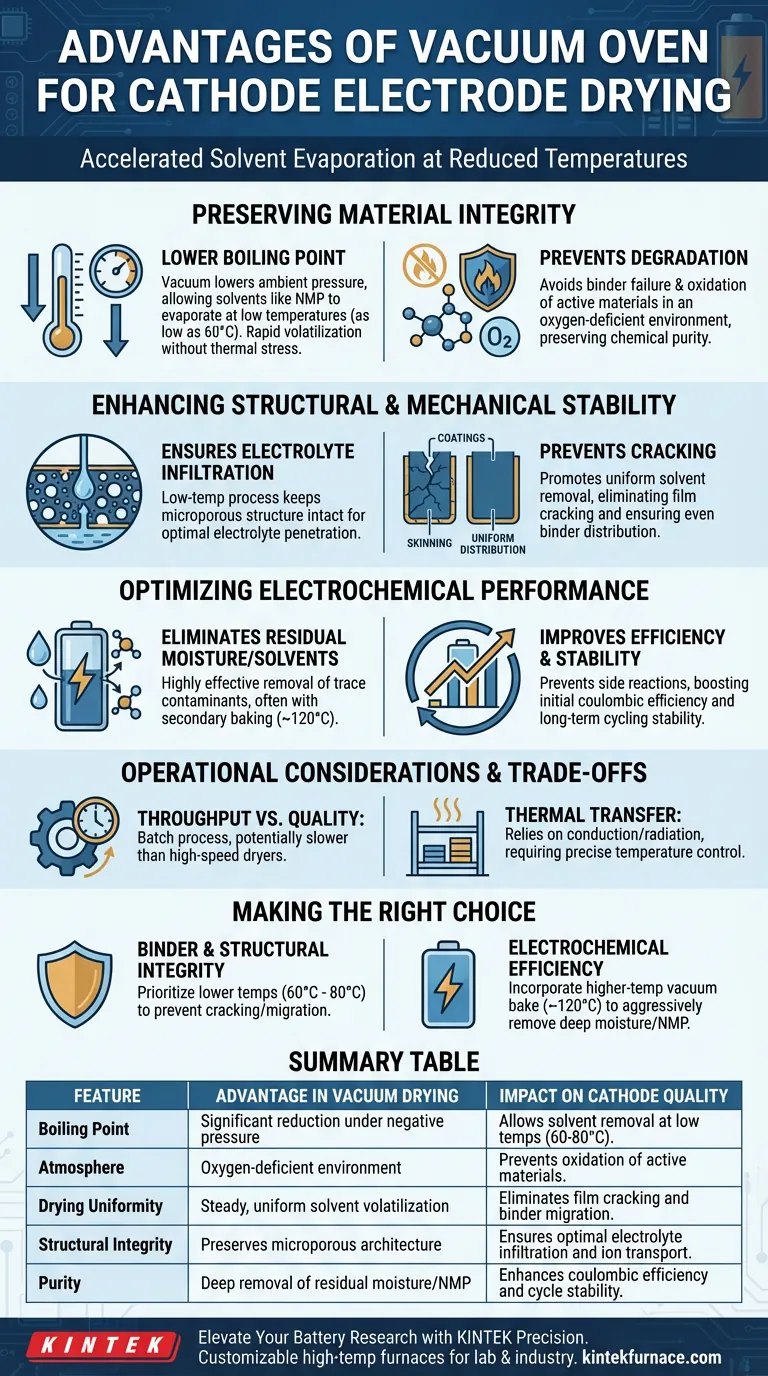

Il vantaggio principale dell'utilizzo di un forno sottovuoto per l'essiccazione degli elettrodi catodici è la capacità di accelerare l'evaporazione del solvente a temperature significativamente ridotte. Abbassando la pressione ambientale, è possibile rimuovere efficacemente solventi come la N-metil-2-pirrolidone (NMP) a temperature fino a 60°C, garantendo la rimozione dei volatili senza i rischi termici associati all'essiccazione atmosferica standard.

L'essiccazione sottovuoto disaccoppia la temperatura dalle velocità di evaporazione, consentendo la rimozione completa di solventi e umidità senza sottoporre i delicati materiali catodici a calore degradante. Ciò preserva l'integrità del legante e la struttura microporosa dell'elettrodo, traducendosi direttamente in prestazioni elettrochimiche superiori.

Preservare l'integrità del materiale attraverso l'essiccazione a bassa temperatura

La sfida principale nella preparazione del catodo è rimuovere i solventi senza danneggiare la struttura chimica dei componenti dell'elettrodo.

Abbassamento del punto di ebollizione

A pressione atmosferica standard, la rimozione di solventi come l'NMP richiede alte temperature. Un ambiente sottovuoto abbassa significativamente il punto di ebollizione di questi solventi.

Ciò consente una rapida volatilizzazione a temperature molto più basse (ad esempio, da 60°C a 80°C), proteggendo l'elettrodo dallo stress termico elevato richiesto nei forni convenzionali.

Prevenzione del degrado dei componenti

Le alte temperature possono causare il cedimento dei leganti utilizzati per tenere insieme i materiali attivi. Quando i leganti si degradano, la resistenza meccanica dell'elettrodo viene compromessa.

Inoltre, il calore eccessivo promuove l'ossidazione dei materiali attivi. L'essiccazione sottovuoto crea un ambiente povero di ossigeno che mitiga questo rischio, preservando la purezza chimica del catodo.

Migliorare la stabilità strutturale e meccanica

Oltre alla conservazione chimica, l'essiccazione sottovuoto è fondamentale per mantenere l'architettura fisica del rivestimento dell'elettrodo.

Garantire l'infiltrazione dell'elettrolita

Affinché una batteria funzioni in modo efficiente, l'elettrolita deve essere in grado di penetrare nello strato catodico.

Il processo sottovuoto a bassa temperatura garantisce che la struttura microporosa del rivestimento catodico rimanga intatta. Questa struttura aperta è vitale per facilitare un'infiltrazione ottimale dell'elettrolita e il trasporto ionico.

Prevenzione di crepe e distribuzione non uniforme

L'essiccazione rapida ad alte temperature porta spesso a un "pelleggiamento", dove la superficie si asciuga più velocemente dell'interno, causando crepe nel film o delaminazione.

L'essiccazione sottovuoto promuove una rimozione più uniforme dei solventi. Ciò previene le crepe e garantisce una distribuzione uniforme del legante tra il materiale attivo e il collettore di corrente, migliorando la stabilità meccanica dell'elettrodo.

Ottimizzare le prestazioni elettrochimiche

L'obiettivo finale del processo di essiccazione è garantire che la batteria finita funzioni in modo affidabile nel tempo.

Eliminazione di umidità e solventi residui

Anche tracce di NMP o umidità possono essere catastrofiche per le prestazioni della batteria.

I forni sottovuoto sono altamente efficaci nel rimuovere l'umidità residua adsorbita sui fogli dell'elettrodo, anche dall'interno degli agglomerati porosi. Questo viene spesso eseguito in una fase di cottura secondaria (intorno ai 120°C).

Miglioramento dell'efficienza e della stabilità

Rimuovendo questi contaminanti, l'essiccazione sottovuoto previene reazioni collaterali durante i cicli di carica e scarica della batteria.

Il risultato è un miglioramento diretto dell'efficienza coulombiana iniziale e della stabilità di ciclo a lungo termine, poiché la rete conduttiva rimane non compromessa da strati di ossido non conduttivi o prodotti di decomposizione.

Considerazioni operative e compromessi

Sebbene l'essiccazione sottovuoto offra una qualità superiore, richiede un'attenta gestione del processo.

Throughput vs. Qualità

L'essiccazione sottovuoto è intrinsecamente un processo batch o semi-continuo che potrebbe essere più lento dei sistemi di essiccazione a flottazione ad aria calda ad alta velocità utilizzati nella produzione di massa.

Limitazioni del trasferimento termico

Nel vuoto, il trasferimento di calore per convezione è eliminato; il calore deve essere trasferito per conduzione o irraggiamento. Ciò richiede un controllo preciso delle temperature dei ripiani per garantire che i fogli dell'elettrodo vengano riscaldati uniformemente senza punti caldi.

Fare la scelta giusta per il tuo obiettivo

I parametri specifici del tuo processo di essiccazione sottovuoto dovrebbero essere adattati alle tue metriche di prestazione più critiche.

- Se la tua attenzione principale è sull'integrità del legante e strutturale: Dai priorità a temperature più basse (circa 60°C - 80°C) per prevenire crepe e migrazione del legante, affidandoti alla pressione del vuoto per guidare l'evaporazione.

- Se la tua attenzione principale è sull'efficienza elettrochimica: Incorpora una cottura sottovuoto a temperatura più alta (circa 120°C) come fase finale per rimuovere aggressivamente tracce di umidità e NMP residuo in profondità nei pori.

Utilizzando la pressione negativa per manipolare la soglia di evaporazione, trasformi l'essiccazione da un'operazione di forza bruta termica a un processo preciso e focalizzato sulla conservazione.

Tabella riassuntiva:

| Caratteristica | Vantaggio nell'essiccazione sottovuoto | Impatto sulla qualità del catodo |

|---|---|---|

| Punto di ebollizione | Riduzione significativa sotto pressione negativa | Consente la rimozione del solvente a basse temperature (60-80°C) |

| Atmosfera | Ambiente povero di ossigeno | Previene l'ossidazione dei materiali attivi |

| Uniformità di essiccazione | Volatilizzazione uniforme e costante del solvente | Elimina crepe nel film e migrazione del legante |

| Integrità strutturale | Preserva l'architettura microporosa | Garantisce un'infiltrazione ottimale dell'elettrolita e il trasporto ionico |

| Purezza | Rimozione profonda di umidità/NMP residui | Migliora l'efficienza coulombiana e la stabilità di ciclo |

Eleva la tua ricerca sulle batterie con la precisione KINTEK

Ottieni una stabilità elettrochimica e un'integrità strutturale senza pari per i tuoi materiali per elettrodi. Supportato da R&S e produzione esperte, KINTEK offre sistemi sottovuoto, muffola, a tubo e CVD ad alte prestazioni, personalizzati per le applicazioni di laboratorio e industriali più esigenti. Sia che tu debba eliminare l'umidità residua o prevenire il degrado termico, i nostri forni ad alta temperatura personalizzabili forniscono il controllo preciso richiesto dai tuoi progetti unici.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta oggi i nostri esperti tecnici per trovare la soluzione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Ka Chun Li, Xijun Hu. Single-step synthesis of titanium nitride-oxide composite and AI-driven aging forecast for lithium–sulfur batteries. DOI: 10.1039/d4ta00234b

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Forno di sinterizzazione della porcellana dentale sottovuoto per laboratori odontotecnici

Domande frequenti

- Come fanno i sensori di temperatura multipunto a monitorare l'uniformità del forno a vuoto? Garantire una precisione di ±3°C nel trattamento termico

- Come si comporta il sistema di pompaggio del vuoto in termini di tempi di raggiungimento del vuoto? Ottenete un'evacuazione più rapida per il vostro laboratorio

- Quali compiti critici svolge un forno di essiccazione sotto vuoto per i film di WPU? Garantire l'integrità del materiale composito privo di difetti

- Qual è lo scopo dell'utilizzo di un sistema ad alto vuoto e di un forno di ricottura per le leghe Mn–Ni–Fe–Si? Sblocca l'accuratezza dei dati

- Quali sono i vantaggi di processo nell'utilizzo di un forno essiccatore sotto vuoto? Trattamento superiore di fanghi ceramici ad alta entropia

- Quali sono le due configurazioni comuni di zona calda nei forni a vuoto verticali? Confronta Grafite contro Metallo.

- Quali sono le diverse classificazioni dei forni a vuoto in base all'intervallo di pressione? Esplora Alto Vuoto vs. UHV per il Tuo Laboratorio

- Come i forni a vuoto personalizzati garantiscono un controllo preciso della temperatura? Ottieni un'uniformità termica superiore per il tuo laboratorio