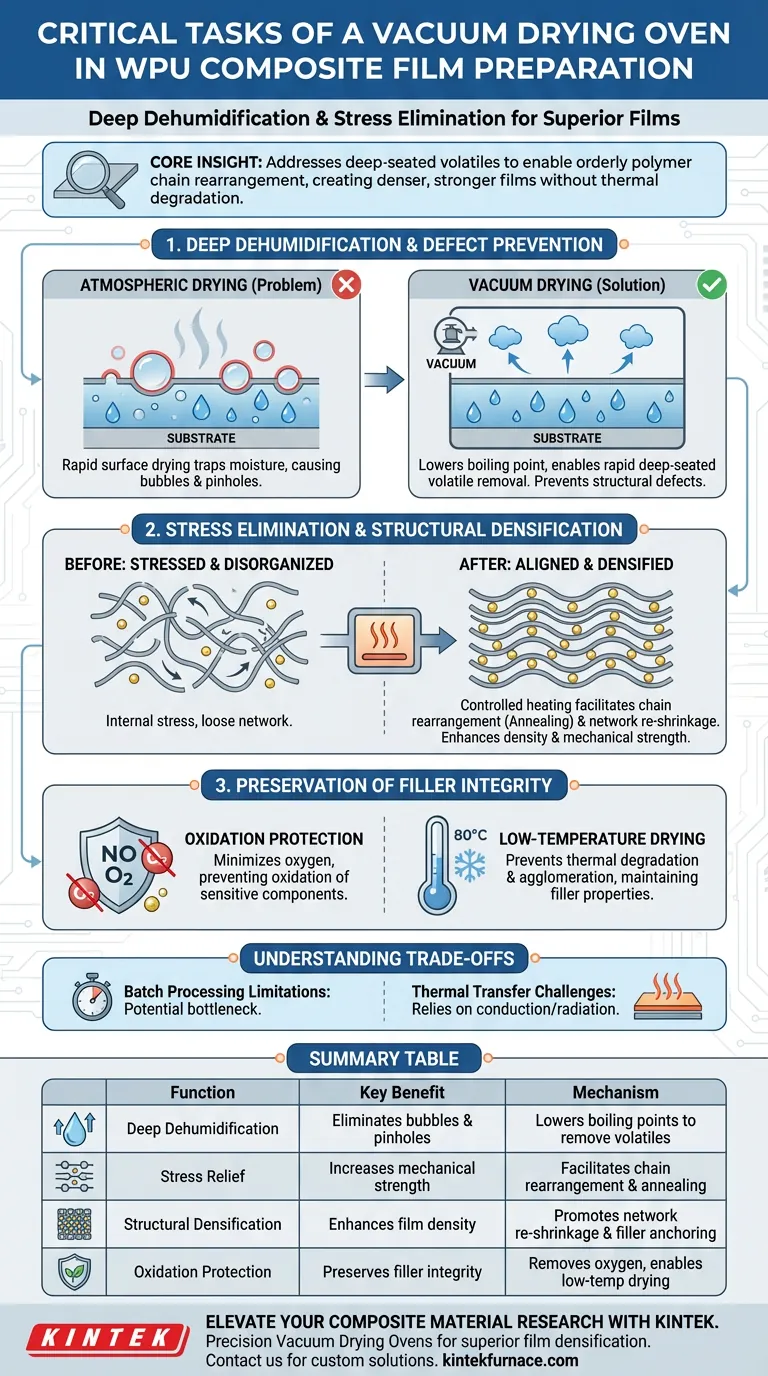

Un forno di essiccazione sotto vuoto è essenziale per la profonda deumidificazione e l'eliminazione delle tensioni interne nelle fasi finali della formazione di film di poliuretano a base acquosa (WPU). Creando un ambiente a pressione negativa combinato con un riscaldamento controllato, il forno accelera la rimozione dell'acqua residua e dei solventi traccia, prevenendo efficacemente la formazione di difetti strutturali come bolle o pinholes.

Concetto chiave Mentre l'essiccazione standard rimuove l'umidità superficiale, l'essiccazione sotto vuoto affronta i volatili profondamente radicati che compromettono l'integrità strutturale. Consente il riarrangiamento ordinato delle catene polimeriche, risultando in un film composito più denso e meccanicamente più resistente senza il rischio di degradazione termica ad alta temperatura.

Meccanismi di Stabilizzazione del Film

Migrazione Accelerata dei Volatili

La funzione principale del forno sottovuoto è rimuovere i volatili intrappolati in profondità nella matrice polimerica.

Abbassando la pressione ambientale, il forno riduce il punto di ebollizione dell'acqua e dei solventi residui.

Ciò consente a questi fluidi di migrare in superficie e di evaporare rapidamente, anche a temperature moderate (ad esempio, 80 °C), garantendo una completa deumidificazione profonda.

Prevenzione dei Difetti Strutturali

Durante la formazione dei film di WPU, sacche di vapore intrappolate possono portare a difetti catastrofici.

Se l'essiccazione avviene solo a pressione atmosferica, una rapida essiccazione superficiale può intrappolare l'umidità all'interno, portando a bolle o pinholes.

L'ambiente sottovuoto assicura che gas e vapori vengano continuamente evacuati, prevenendo la formazione di queste cavità e garantendo una superficie del film liscia e continua.

Miglioramento delle Proprietà del Materiale

Eliminazione delle Tensioni e Riarrangiamento delle Catene

Oltre alla semplice essiccazione, il forno sottovuoto agisce come una camera di ricottura critica.

L'ambiente di riscaldamento controllato facilita la mobilità delle catene polimeriche.

Questa mobilità consente alle catene di subire un riarrangiamento ordinato, che allevia le tensioni interne accumulate nelle fasi di lavorazione precedenti.

Densificazione Strutturale

Mentre le catene polimeriche si riarrangiano e i volatili vengono evacuati, la struttura del materiale si densifica.

La pressione del vuoto promuove il re-restringimento della rete di poliuretano rigonfia.

Questo restringimento aiuta ad ancorare saldamente i riempitivi, come nanoparticelle o punti quantici, all'interno della matrice polimerica, impedendone la fuoriuscita e migliorando la resistenza meccanica complessiva del composito.

Conservazione dell'Integrità del Riempitivo

I film compositi contengono spesso riempitivi sensibili che possono degradarsi ad alte temperature o in presenza di ossigeno.

L'ambiente sottovuoto minimizza la presenza di ossigeno, proteggendo i componenti sensibili (come nanoparticelle metalliche o gruppi funzionali) dall'ossidazione.

Inoltre, consentendo l'essiccazione a temperature più basse, il processo previene la forte agglomerazione di nanosheet, mantenendo l'area superficiale specifica e la stabilità chimica dei riempitivi.

Comprensione dei Compromessi

Limitazioni dell'Elaborazione Batch

A differenza degli essiccatori a nastro trasportatore continuo, i forni sottovuoto operano generalmente come processi batch.

Ciò può creare un collo di bottiglia in ambienti di produzione ad alto rendimento, poiché la camera deve essere sigillata, evacuata e pressurizzata per ogni ciclo.

Sfide nel Trasferimento Termico

Nel vuoto, non c'è aria per trasferire calore per convezione.

Il riscaldamento si basa principalmente sulla conduzione dai ripiani o sulla radiazione.

Ciò richiede un controllo preciso della temperatura delle superfici dei ripiani per garantire che il film di WPU polimerizzi uniformemente senza creare "punti caldi" che potrebbero reticolare in modo non uniforme il polimero.

Fare la Scelta Giusta per il Tuo Obiettivo

Per ottimizzare la preparazione del tuo film composito WPU, adatta i parametri di essiccazione sotto vuoto alle tue specifiche esigenze di materiale:

- Se il tuo obiettivo principale è la resistenza meccanica: Dai priorità a un ciclo di essiccazione più lungo a calore moderato per massimizzare il riarrangiamento delle catene polimeriche e il rilassamento delle tensioni interne.

- Se il tuo obiettivo principale è preservare i riempitivi sensibili: Utilizza la capacità del vuoto di abbassare i punti di ebollizione per asciugare alla temperatura più bassa possibile, prevenendo l'ossidazione e la degradazione termica.

- Se il tuo obiettivo principale è la riduzione dei difetti: Assicurati un aumento graduale del livello di vuoto per prevenire l'ebollizione improvvisa dei solventi, che può rompere la superficie del film prima che si solidifichi.

Un'efficace essiccazione sotto vuoto trasforma un film di WPU da un semplice rivestimento essiccato a un materiale ingegneristico denso, privo di tensioni e strutturalmente integrato.

Tabella Riassuntiva:

| Funzione | Beneficio Chiave | Meccanismo |

|---|---|---|

| Deumidificazione Profonda | Elimina bolle e pinholes | Abbassa i punti di ebollizione per rimuovere i volatili profondamente radicati |

| Rilassamento delle Tensioni | Aumenta la resistenza meccanica | Facilita il riarrangiamento delle catene polimeriche e la ricottura |

| Densificazione Strutturale | Aumenta la densità del film | Promuove il re-restringimento della rete e l'ancoraggio sicuro dei riempitivi |

| Protezione dall'Ossidazione | Preserva l'integrità del riempitivo | Rimuove l'ossigeno e consente l'essiccazione a temperature più basse |

Eleva la Tua Ricerca sui Materiali Compositi con KINTEK

La precisione è fondamentale nella preparazione di film di poliuretano a base acquosa (WPU) ad alte prestazioni. KINTEK fornisce soluzioni di laboratorio leader del settore, inclusi forni di essiccazione sottovuoto ad alte prestazioni, forni a muffola e sistemi CVD progettati per soddisfare le tue specifiche di materiale più rigorose.

Supportati da R&S esperti e produzione di livello mondiale, i nostri sistemi garantiscono un trasferimento di calore uniforme e un controllo preciso della pressione per prevenire difetti strutturali e preservare l'integrità dei riempitivi sensibili. Sia che tu abbia bisogno di una configurazione standard o di un sistema completamente personalizzabile per esigenze di ricerca uniche, KINTEK è il tuo partner nell'eccellenza dei materiali.

Pronto a ottenere una densificazione del film superiore? Contattaci oggi per trovare la tua soluzione personalizzata.

Guida Visiva

Riferimenti

- Wanchao Wu, Chuanqun Hu. Preparation and Flame-Retardant Properties of DMMP/Nano-Silica/WPU Composite Materials. DOI: 10.3390/polym17081052

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come viene classificata la brasatura in base ai metodi di riscaldamento? Scegli il metodo giusto per la tua applicazione

- Qual è la struttura della camera di riscaldamento in un forno a vuoto? Ottimizza il trattamento termico con una progettazione di precisione

- Quali metodi di raffreddamento vengono utilizzati nei forni a vuoto? Ottimizzare le proprietà dei materiali con la tempra di precisione

- Perché viene utilizzato un forno sotto vuoto per il processo di essiccazione dei catalizzatori FeOx@KCC-1? Chiave per la dispersione delle nanoparticelle

- Qual è lo scopo principale della ricottura in situ a 340°C sulle cavità di niobio? Aumentare efficacemente la forza del campo di quench

- Perché un forno di essiccazione sotto vuoto è essenziale per gli elettrodi delle batterie agli ioni di litio? Garantire stabilità e durata del ciclo

- Quale ruolo svolgono i sistemi di pompaggio del vuoto nei forni a vuoto? Garantire purezza e controllo nei processi termici

- Come facilitano i sistemi a vuoto il recupero dell'olio dalla grafite espansa? Migliorare la purezza e la longevità del sorbente