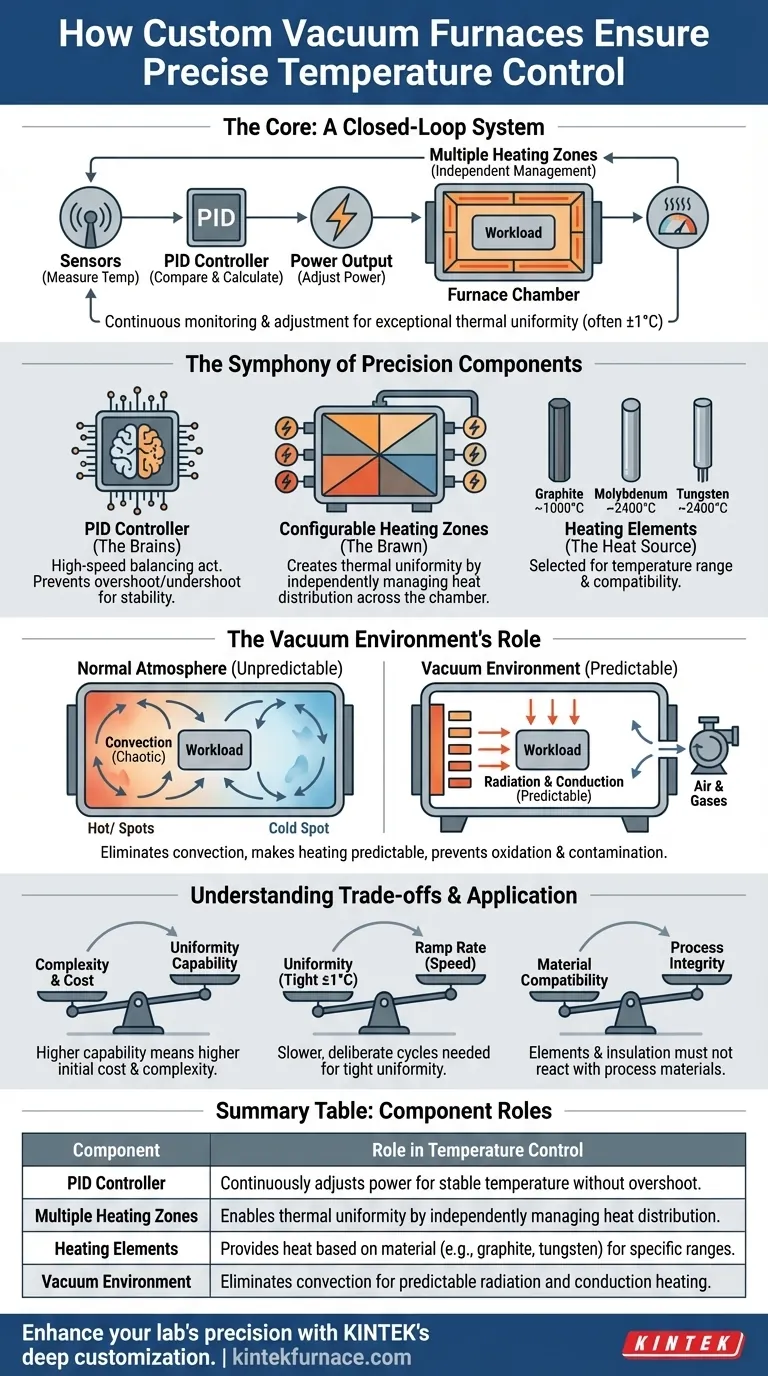

In sintesi, un forno a vuoto personalizzato raggiunge un controllo preciso della temperatura attraverso l'integrazione di sistemi di controllo elettronici avanzati, elementi riscaldanti strategicamente progettati e zone di riscaldamento multiple, gestite in modo indipendente. Questo approccio multifattoriale consente al sistema non solo di raggiungere una temperatura target, ma anche di mantenere un'eccezionale uniformità termica su tutto il carico di lavoro, spesso entro ±1°C.

La chiave per comprendere la precisione del forno è capire che si tratta di un sistema a ciclo chiuso. Il forno misura costantemente la sua temperatura interna, la confronta con il setpoint desiderato e apporta regolazioni immediate e minime alla potenza erogata nelle diverse zone di riscaldamento per mantenere un equilibrio perfetto.

I Componenti Principali della Precisione della Temperatura

Il vero controllo della temperatura non è il risultato di un singolo componente, ma di una sinfonia di hardware e software che lavorano in concerto. Ogni parte svolge un ruolo critico nel raggiungere il profilo termico desiderato.

Il Sistema di Controllo: Il Cervello dell'Operazione

Il cuore del controllo moderno della temperatura è il controller PID (Proporzionale-Integrale-Derivativo). Questo è il cervello del forno, che esegue un costante e rapidissimo atto di bilanciamento.

Pensatelo come un sistema avanzato di controllo della velocità per la vostra auto. Non si limita ad accendere o spegnere l'alimentazione; la modula continuamente. Il controller PID misura la temperatura attuale, la confronta con il vostro setpoint e calcola la regolazione di potenza precisa necessaria per correggere qualsiasi deviazione, garantendo stabilità senza superare o rimanere al di sotto dell'obiettivo.

Zone di Riscaldamento Configurabili: La Forza

Un forno personalizzato non utilizza un unico riscaldatore gigante. Invece, divide la sua camera in più zone di riscaldamento configurabili, ciascuna alimentata e controllata indipendentemente dal sistema PID.

Questo design è cruciale per ottenere l'uniformità termica. Il calore si dissipa naturalmente in modo non uniforme, specialmente vicino alle porte della camera o ai passanti. Fornendo leggermente più potenza alle zone più fredde e meno a quelle più calde, il forno può creare un ambiente di temperatura notevolmente costante in un ampio spazio tridimensionale.

Elementi Riscaldanti: La Fonte del Calore

La scelta del materiale dell'elemento riscaldante influisce direttamente sulla gamma di prestazioni del forno e sulla sua idoneità per processi specifici.

Materiali comuni come grafite, molibdeno e tungsteno vengono selezionati in base alla temperatura massima richiesta e alla compatibilità chimica. Il tungsteno, ad esempio, viene utilizzato per temperature estreme fino a 2400°C, mentre la grafite è una scelta versatile e comune per molte applicazioni ad alta temperatura.

Come l'Ambiente Sotto Vuoto Consente la Precisione

Il vuoto stesso è una parte critica dell'equazione. Rimuovendo l'aria e altri gas, l'ambiente cambia fondamentalmente il modo in cui il calore si comporta, rendendolo più prevedibile e controllabile.

Eliminazione della Convezione Imprevedibile

In un'atmosfera normale, il calore si muove per convezione, la circolazione dell'aria calda. Questo processo è caotico e crea punti caldi e freddi. In un vuoto, la convezione viene eliminata.

Il trasferimento di calore è ridotto all'irraggiamento (dagli elementi riscaldanti) e alla conduzione (attraverso il contatto diretto). Ciò rende il processo di riscaldamento molto più prevedibile e consente al sistema di controllo di gestire la temperatura con una precisione molto maggiore.

Prevenzione della Contaminazione e dell'Ossidazione

L'ambiente sotto vuoto è essenziale per proteggere i materiali in lavorazione. Rimuove ossigeno e altri gas reattivi, prevenendo l'ossidazione e la contaminazione che altrimenti si verificherebbero ad alte temperature.

Ciò garantisce che le proprietà del materiale del prodotto finale siano il risultato del solo processo termico, non compromesse da reazioni chimiche indesiderate.

Comprendere i Compromessi

Specificare un forno a vuoto personalizzato implica bilanciare i requisiti di prestazione con i vincoli pratici. Non esiste una configurazione "migliore" unica per tutte le applicazioni.

Complessità vs. Costo

Un forno con più zone di riscaldamento indipendenti e un sistema di controllo più sofisticato fornirà un'uniformità superiore. Tuttavia, questa maggiore capacità comporta un costo iniziale più elevato, una maggiore complessità di programmazione e più potenziali punti di guasto.

Uniformità vs. Velocità di Rampa

Ottenere un'uniformità di temperatura estremamente precisa (ad esempio, ±1°C) spesso richiede cicli di riscaldamento e raffreddamento più lenti e deliberati. Tentare di aumentare o diminuire la temperatura troppo rapidamente può introdurre gradienti termici che compromettono l'uniformità, poiché diverse parti del carico di lavoro assorbono e rilasciano calore a velocità diverse.

Compatibilità Materiale e Processo

Gli elementi riscaldanti e i materiali isolanti devono essere chimicamente compatibili con i materiali in lavorazione. Alcuni elementi possono degassare o reagire con materiali di processo specifici, compromettendo l'integrità sia del forno che del prodotto.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione specifica determina quali caratteristiche di un forno a vuoto sono più critiche.

- Se il tuo obiettivo principale è la massima uniformità termica per parti sensibili come i componenti aerospaziali: dai priorità a un forno con un numero elevato di zone di riscaldamento controllate in modo indipendente e un comprovato sistema di controllo PID.

- Se il tuo obiettivo principale è la lavorazione di materiali altamente reattivi come i wafer semiconduttori: l'enfasi dovrebbe essere sulla qualità del sistema di vuoto (ad esempio, pompe a diffusione o molecolari) oltre al controllo preciso della temperatura.

- Se il tuo obiettivo principale è la metallurgia ad alta temperatura o la sintesi di materiali: la scelta dell'elemento riscaldante (ad esempio, tungsteno, molibdeno) e dell'isolamento della zona calda diventa il fattore più critico per garantire che il forno possa raggiungere in modo sicuro e affidabile le temperature desiderate.

La comprensione di questi singoli componenti ti consente di specificare un forno che non sia solo capace, ma perfettamente adatto ai tuoi esatti requisiti di processo.

Tabella Riepilogativa:

| Componente | Ruolo nel Controllo della Temperatura |

|---|---|

| Controller PID | Regola continuamente la potenza per una temperatura stabile senza overshoot |

| Zone di Riscaldamento Multiple | Consente l'uniformità termica gestendo in modo indipendente la distribuzione del calore |

| Elementi Riscaldanti | Fornisce calore in base al materiale (es. grafite, tungsteno) per specifici intervalli di temperatura |

| Ambiente Sotto Vuoto | Elimina la convezione per un riscaldamento prevedibile per irraggiamento e conduzione |

Pronto a migliorare la precisione del tuo laboratorio con un forno a vuoto personalizzato? Presso KINTEK, sfruttiamo eccezionali attività di ricerca e sviluppo e produzione interna per fornire soluzioni avanzate di forni ad alta temperatura su misura per le tue esigenze. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD, tutti con forti capacità di personalizzazione profonda per soddisfare le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo aiutarti a ottenere un controllo superiore della temperatura e un'uniformità termica!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura