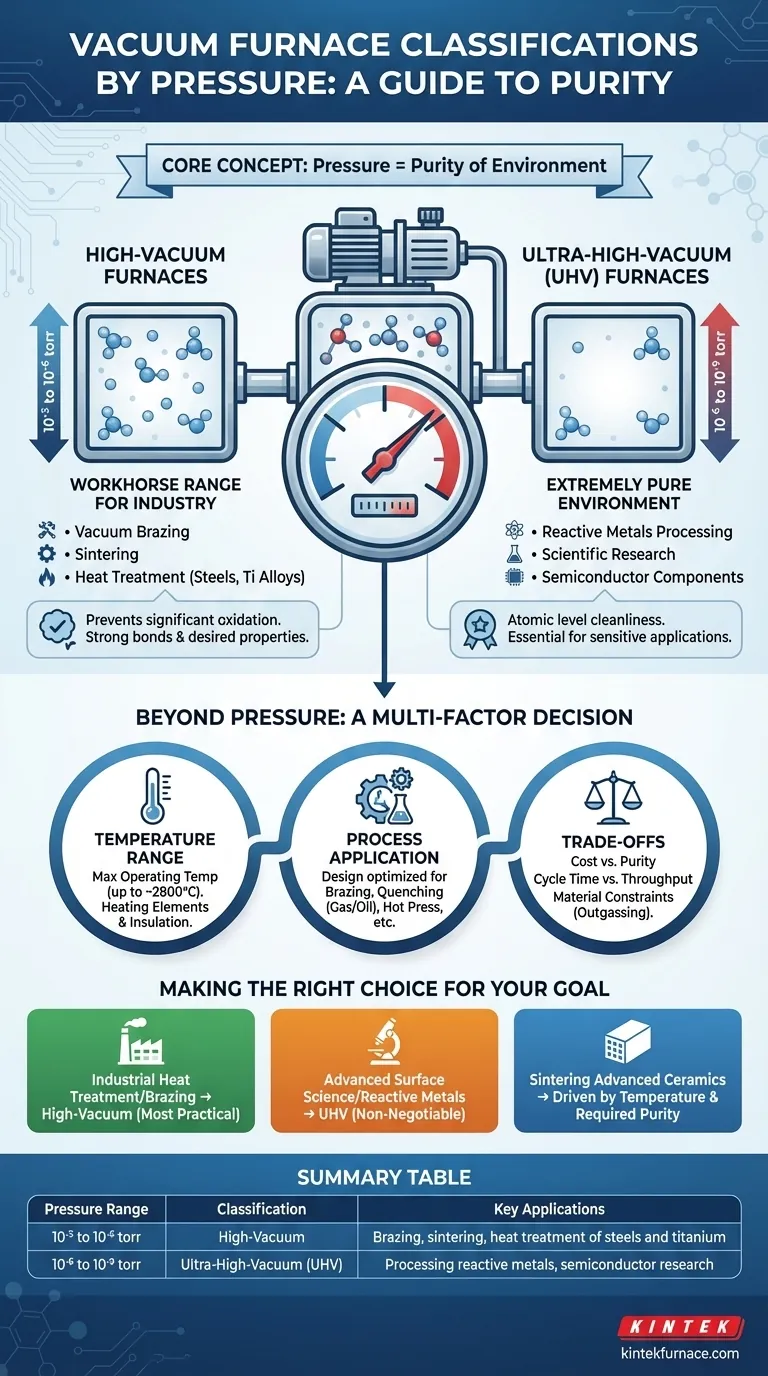

Alla base, la classificazione di un forno a vuoto in base alla pressione definisce la purezza del suo ambiente di lavorazione. I forni a vuoto sono divisi in due categorie principali in base a questa metrica: i forni ad alto vuoto, che operano tra 10⁻³ e 10⁻⁶ torr, e i forni a vuoto ultra-spinto (UHV), che operano a pressioni da 10⁻⁶ fino a 10⁻⁹ torr. Questa distinzione è critica in quanto influisce direttamente sui tipi di materiali e processi che il forno può gestire.

La questione della classificazione del vuoto non riguarda solo gli intervalli di pressione; riguarda il controllo della contaminazione. Scegliere tra alto vuoto e ultra-alto vuoto è una decisione su quanto completamente è necessario rimuovere i gas atmosferici reattivi per ottenere le proprietà del materiale desiderate.

Perché il livello di pressione è una specifica critica

Lo scopo principale del vuoto è creare un ambiente controllato e inerte. Alle alte temperature utilizzate nella tempra, brasatura e sinterizzazione, i materiali diventano altamente reattivi con i gas atmosferici come ossigeno e azoto. Il livello di vuoto determina quanto "pulito" sia questo ambiente.

Il ruolo del vuoto: più che un semplice spazio vuoto

Il vuoto è uno spazio con una pressione di gas ben al di sotto della pressione atmosferica. Rimuovendo l'aria, si rimuovono le molecole che possono causare reazioni chimiche indesiderate, come l'ossidazione, sulla superficie del materiale.

Un numero di pressione inferiore significa meno molecole di gas residuo e, quindi, un ambiente più puro per il processo.

Forni ad alto vuoto (da 10⁻³ a 10⁻⁶ torr)

Questo è l'intervallo di lavoro per un vasto numero di applicazioni industriali. Fornisce un ambiente abbastanza pulito per processi come la brasatura sotto vuoto, la sinterizzazione e il trattamento termico brillante della maggior parte degli acciai per utensili, degli acciai inossidabili e delle leghe di titanio.

Questo livello di vuoto è sufficiente per prevenire un'ossidazione significativa e garantire legami puliti e forti e le proprietà metallurgiche desiderate per molti materiali comuni.

Forni a ultra-alto vuoto (UHV) (da 10⁻⁶ a 10⁻⁹ torr)

L'intervallo UHV rappresenta un ambiente estremamente puro, riservato alle applicazioni più sensibili. Questi forni sono utilizzati per la lavorazione di metalli altamente reattivi o per la ricerca scientifica in cui la pulizia superficiale a livello atomico è fondamentale.

Il raggiungimento dell'UHV richiede sistemi di pompaggio più avanzati, materiali di costruzione specializzati e tempi di pompaggio più lunghi. È essenziale per la scienza dei materiali avanzati, i componenti a semiconduttore e lo sviluppo di alcune leghe ad alta purezza.

Oltre la pressione: una decisione multifattoriale

Sebbene la pressione sia un classificatore chiave, la scelta del forno giusto implica uno sguardo olistico a diverse specifiche interconnesse. L'intervallo di pressione di cui si ha bisogno è spesso dettato da questi altri fattori.

Intervallo di temperatura: il secondo asse chiave

I forni sono classificati anche in base alla loro temperatura massima di esercizio, che è determinata dagli elementi riscaldanti e dall'isolamento utilizzati.

- Bassa temperatura (fino a ~1000°C): Spesso utilizzano elementi riscaldanti in nichel-cromo.

- Media temperatura (fino a ~1600°C): Tipicamente utilizzano elementi in molibdeno o carburo di silicio.

- Alta temperatura (fino a ~2800°C): Richiedono elementi in grafite o tungsteno.

La temperatura richiesta per il processo (ad esempio, la sinterizzazione di una ceramica rispetto alla brasatura di un pezzo di alluminio) è un fattore primario che restringerà le scelte del forno.

Applicazione del processo e metodo di tempra

Diverse applicazioni richiedono diversi design di forni. Ad esempio, un forno per brasatura sotto vuoto è ottimizzato per unire componenti, mentre un forno con tempra a gas è progettato per raffreddare rapidamente i pezzi con gas inerte ad alta pressione per ottenere una durezza specifica.

Altri tipi specializzati includono i forni per tempra in olio per acciai specifici e i forni a pressa calda sotto vuoto per la sinterizzazione di polveri sotto calore e pressione simultanei.

Comprendere i compromessi

La scelta di un livello di vuoto è un equilibrio tra requisiti tecnici e vincoli pratici. Specificare in eccesso le proprie esigenze di vuoto può portare a costi inutili e inefficienze di processo.

Costo vs. purezza

Raggiungere una pressione inferiore è esponenzialmente più costoso. I sistemi UHV richiedono sistemi di pompaggio multistadio (ad esempio, pompe turbomolecolari e ioniche), guarnizioni superiori e una produzione più rigorosa, il che aumenta drasticamente i costi.

Tempo di ciclo e produttività

Il pompaggio fino a livelli UHV richiede significativamente più tempo rispetto al raggiungimento di uno stato di alto vuoto. Per la produzione industriale, un tempo di ciclo più lungo significa una produttività inferiore. Spesso, la scelta più economica è un forno che fornisce un livello di vuoto che sia "sufficientemente buono" per il processo, non il più puro possibile in assoluto.

Vincoli di materiale e processo

I materiali in lavorazione possono anche limitare il vuoto raggiungibile. Alcuni materiali possono "degassare" ad alte temperature, rilasciando gas intrappolati e rendendo difficile raggiungere o mantenere un vuoto profondo. Il design del forno deve tenerne conto.

Fare la scelta giusta per il proprio obiettivo

La selezione dovrebbe essere guidata dalle esigenze specifiche del materiale e del processo, non dalla ricerca della pressione più bassa possibile.

- Se il vostro obiettivo principale è il trattamento termico industriale o la brasatura di leghe standard: Un forno ad alto vuoto (da 10⁻³ a 10⁻⁶ torr) è quasi sempre la soluzione più pratica ed economica.

- Se il vostro obiettivo principale è la lavorazione di materiali altamente reattivi o la conduzione di scienze di superficie avanzate: Un sistema a ultra-alto vuoto (UHV) è indispensabile per raggiungere la purezza richiesta.

- Se il vostro obiettivo principale è la sinterizzazione di ceramiche o compositi avanzati: La vostra decisione sarà guidata prima dall'intervallo di temperatura richiesto, poi dal livello di vuoto necessario per prevenire la contaminazione per quello specifico materiale.

In definitiva, la scelta del giusto forno a vuoto riguarda la precisa corrispondenza della purezza e della temperatura dell'ambiente con le esigenze di lavorazione del materiale.

Tabella riassuntiva:

| Intervallo di pressione | Classificazione | Applicazioni chiave |

|---|---|---|

| Da 10⁻³ a 10⁻⁶ torr | Alto vuoto | Brasatura, sinterizzazione, trattamento termico di acciai e titanio |

| Da 10⁻⁶ a 10⁻⁹ torr | Ultra-alto vuoto (UHV) | Lavorazione di metalli reattivi, ricerca sui semiconduttori |

Hai bisogno di una soluzione di forno a vuoto personalizzata? KINTEK sfrutta un'eccezionale attività di ricerca e sviluppo e una produzione interna per fornire forni avanzati ad alta temperatura, inclusi forni a muffola, tubolari, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce una corrispondenza precisa con le tue esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza del tuo laboratorio e ottenere risultati superiori nella lavorazione dei materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

Domande frequenti

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori