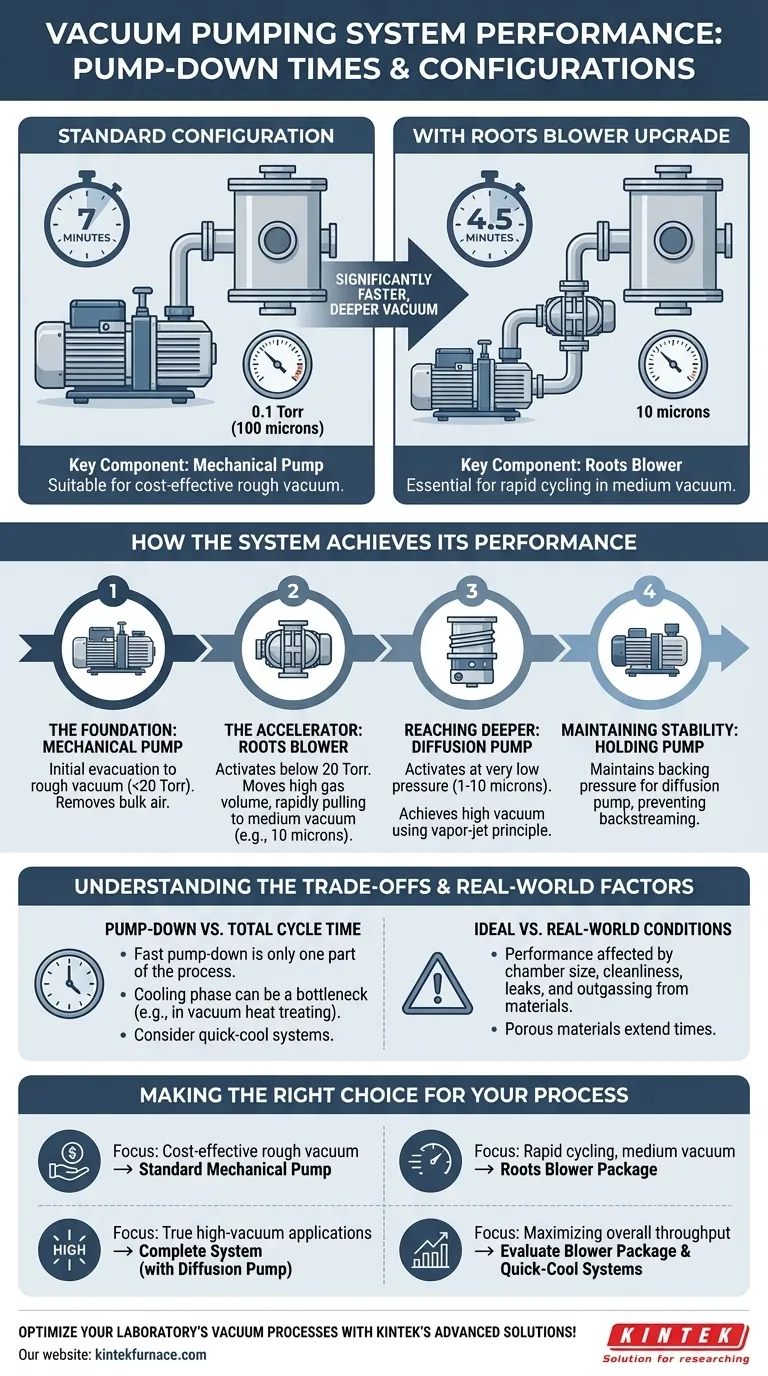

A colpo d'occhio, il sistema di pompaggio del vuoto ha un tempo standard di raggiungimento del vuoto di 7 minuti per raggiungere 0,1 Torr (100 micron) con la sua configurazione base. Se aggiornato con un soffiatore Roots, le sue prestazioni migliorano in modo significativo, raggiungendo un vuoto più spinto di 10 micron in soli 4,5 minuti.

I tempi di raggiungimento del vuoto indicati rivelano una scelta architettonica chiave: le prestazioni del sistema dipendono fondamentalmente dall'utilizzo della sola pompa meccanica standard o dal suo potenziamento con un soffiatore Roots per un'evacuazione accelerata nel campo del vuoto medio.

Come il sistema raggiunge le sue prestazioni

Per comprendere le specifiche di raggiungimento del vuoto, è necessario prima capire come i componenti del sistema funzionano in sequenza. Ogni stadio è progettato per operare in modo più efficiente all'interno di un intervallo di pressione specifico.

Le fondamenta: la pompa meccanica

Il processo inizia con la pompa meccanica da 42,4 piedi cubi al minuto (cfm). Questo è il motore del sistema, responsabile dell'evacuazione iniziale, o "pre-vuoto", della camera.

Rimuove la maggior parte dell'aria, portando la camera dalla pressione atmosferica (760 Torr) fino al campo del vuoto grossolano, al di sotto di 20 Torr.

L'acceleratore: il soffiatore Roots

È qui che si verifica il maggiore guadagno di prestazioni. Il soffiatore Roots, un tipo di pompa booster, non funziona a pressione atmosferica. Si attiva invece una volta che la pompa meccanica ha raggiunto il suo intervallo ottimale (ad esempio, sotto i 20 Torr).

Le giranti a doppio lobo del soffiatore spostano un volume di gas molto elevato, aspirando rapidamente la pressione dal livello di vuoto grossolano fino al campo del vuoto medio. Questo è il motivo per cui l'aggiunta di un soffiatore riduce così drasticamente il tempo necessario per raggiungere i 10 micron. Opzioni come il soffiatore da 10 HP, 4.200 cfm offrono un'accelerazione ancora maggiore.

Raggiungere un vuoto più spinto: la pompa a diffusione

Per le applicazioni che richiedono un vuoto spinto, interviene una pompa a diffusione. Questo componente si attiva a pressioni molto basse, tipicamente tra 1 e 10 micron.

Utilizzando un principio a getto di vapore senza parti mobili, può raggiungere pressioni ben oltre la capacità delle pompe meccaniche e booster, consentendo veri processi di vuoto spinto.

Mantenere la stabilità: la pompa di mantenimento (holding pump)

Una più piccola pompa di mantenimento lavora in concerto con la pompa a diffusione. Il suo unico scopo è mantenere la corretta contropressione per la pompa a diffusione, impedendo al suo olio di rifluire nella camera e garantendo un funzionamento stabile in vuoto spinto.

Comprendere i compromessi

I dati sulle prestazioni non sono solo una serie di numeri; riflettono scelte di configurazione critiche e il loro impatto sul vostro processo.

Prestazioni standard rispetto a quelle assistite dal soffiatore

Il sistema base, che si affida solo alla pompa meccanica, raggiunge 0,1 Torr in 7 minuti. Questa è una base di partenza rispettabile per applicazioni di uso generale.

L'aggiunta del soffiatore Roots crea un pacchetto pompa meccanica/soffiatore Roots. Questo aggiornamento è ciò che consente al sistema di raggiungere un vuoto più spinto (10 micron) in un tempo inferiore (4,5 minuti). Il compromesso è il costo aggiuntivo e la complessità del soffiatore in cambio di un significativo vantaggio in termini di velocità.

Tempo di raggiungimento del vuoto rispetto al tempo ciclo totale

Un rapido raggiungimento del vuoto è solo una parte del tempo totale del processo. L'inclusione di opzioni come un sistema di raffreddamento rapido a gas inerte, uno scambiatore di calore gas/acqua e 18 canali di flusso specializzati evidenzia questo fatto.

Per processi come il trattamento termico sotto vuoto, la fase di raffreddamento può richiedere un tempo uguale o superiore alla fase di pompaggio. Un rapido raggiungimento del vuoto è di limitata utilità se il ciclo di raffreddamento crea un collo di bottiglia. Pertanto, la valutazione delle opzioni di raffreddamento è tanto critica quanto la valutazione delle pompe.

Condizioni ideali rispetto a condizioni reali

I tempi specificati sono valori di riferimento in condizioni ideali. In pratica, le prestazioni di raggiungimento del vuoto saranno influenzate da fattori quali le dimensioni e la pulizia della camera, le perdite e il degassamento dei materiali nel carico di lavoro. Materiali porosi o non puliti possono rilasciare quantità significative di vapore, estendendo considerevolmente i tempi di raggiungimento del vuoto.

Fare la scelta giusta per il vostro processo

La configurazione ottimale dipende interamente dalle esigenze della vostra applicazione specifica.

- Se la vostra attenzione principale è il vuoto grossolano economicamente vantaggioso: La configurazione standard con pompa meccanica, che raggiunge 0,1 Torr in 7 minuti, è probabilmente sufficiente per le vostre esigenze.

- Se la vostra attenzione principale è il ciclo rapido nel campo del vuoto medio: Il pacchetto con soffiatore Roots è essenziale per raggiungere la velocità necessaria per arrivare a 10 micron in 4,5 minuti.

- Se la vostra attenzione principale sono le vere applicazioni di vuoto spinto: Avrete bisogno del sistema completo, inclusa la fase della pompa a diffusione, per operare al di sotto del livello di 1 micron.

- Se la vostra attenzione principale è massimizzare la produttività complessiva: Dovete valutare sia il pacchetto con soffiatore per un rapido raggiungimento del vuoto sia i sistemi di raffreddamento rapido per ridurre al minimo il tempo ciclo totale.

In definitiva, comprendere come ogni componente contribuisce al processo complessivo vi consente di configurare un sistema che corrisponda veramente ai vostri obiettivi operativi.

Tabella riepilogativa:

| Configurazione | Tempo di raggiungimento del vuoto | Livello di vuoto target | Componente chiave |

|---|---|---|---|

| Standard | 7 minuti | 0,1 Torr (100 micron) | Pompa meccanica |

| Con soffiatore Roots | 4,5 minuti | 10 micron | Soffiatore Roots |

Ottimizzate i processi di vuoto del vostro laboratorio con le soluzioni avanzate di KINTEK! Sfruttando R&S eccezionale e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Le nostre approfondite capacità di personalizzazione garantiscono un preciso allineamento con le vostre esigenze sperimentali uniche, migliorando efficienza e risultati. Contattateci oggi stesso per discutere di come possiamo supportare le vostre esigenze specifiche!

Guida Visiva

Prodotti correlati

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- 304 316 Valvola di arresto a sfera ad alto vuoto in acciaio inox per sistemi a vuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

Domande frequenti

- In che modo un sistema di pompe per vuoto spinto facilita la sintesi di perrhenati a base di calcio di alta qualità? Sintesi Esperta

- Quali sono i requisiti tecnici principali per le pompe da vuoto nei forni di sinterizzazione sotto vuoto? Garantire la purezza del materiale e l'efficienza

- Qual è la funzione principale del sistema di pompe per vuoto nel processo di evaporazione della polvere di magnesio? Garantire elevata purezza ed efficienza

- Qual è il ruolo dei tubi di scarico nella parte superiore di una camera a vuoto? Ottimizza oggi stesso il tuo controllo della pressione

- Quali considerazioni di design sono importanti per le camere a vuoto personalizzate? Ottimizzazione per prestazioni, costi ed esigenze applicative