Il vantaggio principale dell'utilizzo di un essiccatore sottovuoto per la scoria di magnesio è la sua capacità di essiccare rapidamente i campioni a basse temperature, preservandone il vero stato fisico e chimico. Abbassando il punto di ebollizione dei solventi, come l'etanolo utilizzato per interrompere l'idratazione, l'essiccazione sottovuoto previene i danni termici e le reazioni secondarie comuni nei forni ad aria standard ad alta temperatura.

Concetto chiave I metodi di essiccazione standard alterano spesso le proprietà che si sta cercando di misurare. Un essiccatore sottovuoto agisce come uno strumento di conservazione, garantendo che la microstruttura e la composizione chimica della scoria di magnesio rimangano identiche al loro stato al momento dell'interruzione dell'idratazione.

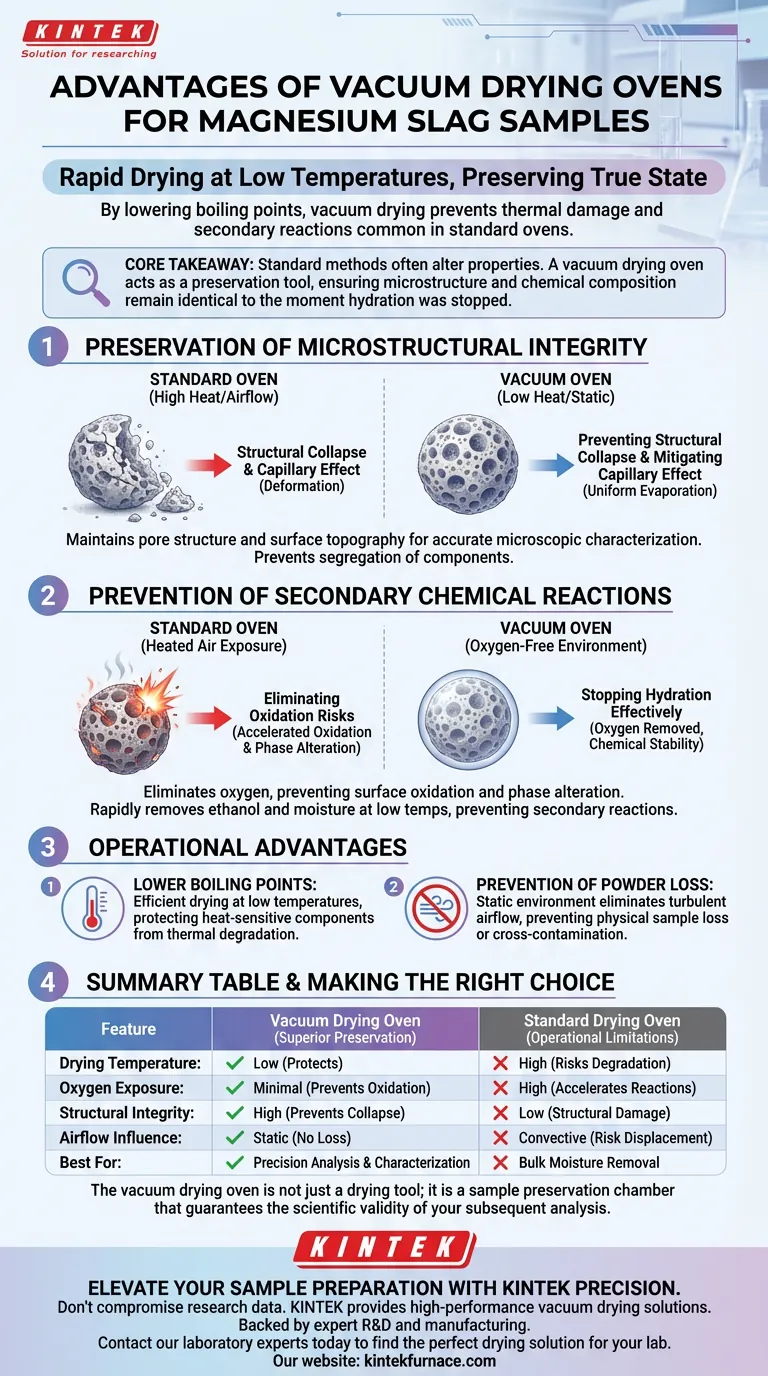

Conservazione dell'integrità microstrutturale

La struttura fisica della scoria di magnesio è delicata, soprattutto dopo l'idratazione. Le normali attrezzature di essiccazione possono distruggere le caratteristiche necessarie per l'analisi.

Prevenzione del collasso strutturale

In un forno standard, le alte temperature e la resistenza dell'aria possono causare il collasso o la deformazione di delicate microstrutture.

L'ambiente sottovuoto consente all'umidità e ai solventi di evaporare rapidamente senza lo stress termico associato al calore elevato. Ciò garantisce che la struttura dei pori e la topografia superficiale della scoria vengano mantenute, fornendo una rappresentazione accurata per la caratterizzazione microscopica.

Mitigazione dell'effetto capillare

Quando l'essiccazione avviene troppo rapidamente sulla superficie (comune nei forni standard), si crea un effetto capillare. Questo attira i componenti attivi dai pori profondi verso la superficie esterna.

L'essiccazione sottovuoto promuove un'evaporazione più uniforme dall'interno del materiale. Questa stabilità previene la segregazione dei componenti e garantisce che la distribuzione interna degli elementi rimanga costante.

Prevenzione delle reazioni chimiche secondarie

La scoria di magnesio è chimicamente reattiva. Il processo di essiccazione deve interrompere la chimica, non accelerarla.

Eliminazione dei rischi di ossidazione

I forni standard espongono i campioni ad aria riscaldata, che accelera l'ossidazione. Ciò può alterare la fase chimica della scoria, portando a dati inaccurati sulla sua composizione.

Rimuovendo l'aria dalla camera, l'essiccatore sottovuoto elimina l'ossigeno necessario per queste reazioni. Ciò è fondamentale per prevenire l'ossidazione superficiale e mantenere la stabilità chimica del materiale.

Interruzione efficace dell'idratazione

Per studiare la scoria di magnesio, i ricercatori utilizzano spesso etanolo per interrompere il processo di idratazione.

Un essiccatore sottovuoto rimuove questo etanolo residuo e l'umidità rimanente in modo efficiente a basse temperature. Questa rapida rimozione previene "reazioni chimiche secondarie" che potrebbero verificarsi se i solventi rimanessero o se il campione fosse esposto a calore elevato per periodi prolungati.

Vantaggi operativi

Oltre all'integrità del campione, la fisica dell'essiccazione sottovuoto offre vantaggi pratici per la manipolazione di polveri e solidi porosi.

Punti di ebollizione più bassi

L'ambiente sottovuoto abbassa significativamente il punto di ebollizione dei liquidi (come acqua ed etanolo). Ciò consente un'essiccazione completa a temperature che normalmente non sarebbero sufficienti a rimuovere i solventi, proteggendo i componenti sensibili al calore dalla degradazione termica.

Prevenzione della perdita di polvere

I forni standard si basano spesso sulla convezione (flusso d'aria) per distribuire il calore. Per polveri fini come la scoria di magnesio, questo flusso d'aria può disturbare il campione o disperdere la polvere.

L'essiccazione sottovuoto opera in un ambiente statico senza turbolenze d'aria, eliminando il rischio di perdita fisica del campione o di contaminazione incrociata tra i campioni.

Comprendere i compromessi

Sebbene l'essiccazione sottovuoto sia superiore per la caratterizzazione, è importante riconoscere le differenze operative rispetto alle attrezzature standard.

Limitazioni di produttività

Gli essiccatori sottovuoto hanno tipicamente capacità di camera inferiori rispetto ai forni di essiccazione industriali standard. Sono progettati per la precisione piuttosto che per l'elaborazione di massa ad alto volume.

Requisiti di manutenzione

Mantenere un vuoto costante richiede vigilanza riguardo alle guarnizioni delle porte e allo stato della pompa. A differenza di un forno standard, una perdita di vuoto può compromettere l'intero ciclo di essiccazione.

Fare la scelta giusta per il tuo obiettivo

La scelta tra un essiccatore sottovuoto e un forno di essiccazione standard dipende interamente dai requisiti della tua analisi.

- Se il tuo obiettivo principale è la caratterizzazione microscopica: devi utilizzare un essiccatore sottovuoto per prevenire il collasso strutturale e garantire che le caratteristiche osservate siano autentiche.

- Se il tuo obiettivo principale è l'analisi della fase chimica: hai bisogno di un essiccatore sottovuoto per prevenire l'ossidazione e le reazioni secondarie che alterano la composizione del campione.

- Se il tuo obiettivo principale è la rimozione di umidità in massa per applicazioni non critiche: un forno standard può essere sufficiente, a condizione che la degradazione termica non sia una preoccupazione.

L'essiccatore sottovuoto non è solo uno strumento di essiccazione; è una camera di conservazione del campione che garantisce la validità scientifica della tua analisi successiva.

Tabella riassuntiva:

| Caratteristica | Essiccatore Sottovuoto | Forno di Essiccazione Standard |

|---|---|---|

| Temperatura di Essiccazione | Bassa (protegge le fasi sensibili al calore) | Alta (rischi di degradazione termica) |

| Esposizione all'Ossigeno | Minima (previene l'ossidazione) | Alta (accelera le reazioni secondarie) |

| Integrità Strutturale | Alta (previene il collasso dei pori) | Bassa (effetto capillare/danno strutturale) |

| Influenza del Flusso d'Aria | Statica (nessuna perdita di polvere) | Convettiva (rischio di spostamento del campione) |

| Ideale per | Analisi di precisione e caratterizzazione | Rimozione di umidità in massa (non critica) |

Migliora la tua preparazione del campione con la precisione KINTEK

Non compromettere i dati della tua ricerca con metodi di essiccazione standard che alterano la microstruttura del tuo materiale. KINTEK fornisce soluzioni di essiccazione sottovuoto ad alte prestazioni progettate per preservare l'integrità fisica e chimica di campioni sensibili come la scoria di magnesio.

Supportata da R&S e produzione esperte, KINTEK offre una vasta gamma di attrezzature di laboratorio, tra cui sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze di ricerca uniche.

Pronto a garantire la validità scientifica della tua analisi? Contatta oggi stesso i nostri esperti di laboratorio per trovare la soluzione di essiccazione perfetta per il tuo laboratorio.

Guida Visiva

Riferimenti

- Ping Lu, Xiaoming Liu. Structural Characteristics and Cementitious Behavior of Magnesium Slag in Comparison with Granulated Blast Furnace Slag. DOI: 10.3390/ma17020360

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

Domande frequenti

- Come si confronta un forno di sinterizzazione a microonde ibrido con i forni tradizionali? Ottimizzare la produzione di ceramiche BZT

- Quali sono i vantaggi tecnici dell'utilizzo del metodo a sali fusi? Migliora la sintesi del tuo supporto di carbonio da biomassa

- Quali sono i requisiti per il caricamento della polvere di zolfo nella sintesi di MoS2? Padroneggia l'intervallo di precisione di 50-150 mg

- Come fa una pressa idraulica ad azione singola a garantire la qualità dei compatti verdi? Fattori chiave per i compositi di alluminio

- Quali sono i vantaggi della sintesi per combustione in soluzione? Ottimizzazione della produzione del catalizzatore di ossido ad alta entropia (MnFeNiCoX)3O4

- Quali informazioni fornisce l'analisi TG-DTG per l'AASC? Analisi della stabilità termica e dei prodotti di idratazione

- Come influiscono gli stati superficiali sulla morfologia dei cristalli di carbonato di litio? Controllo della nucleazione per una forma di particella superiore

- Qual è l'obiettivo del posizionamento di parti in lega di titanio TC4 su cuscinetti di amianto? Controllo dello stress e dello shock termico