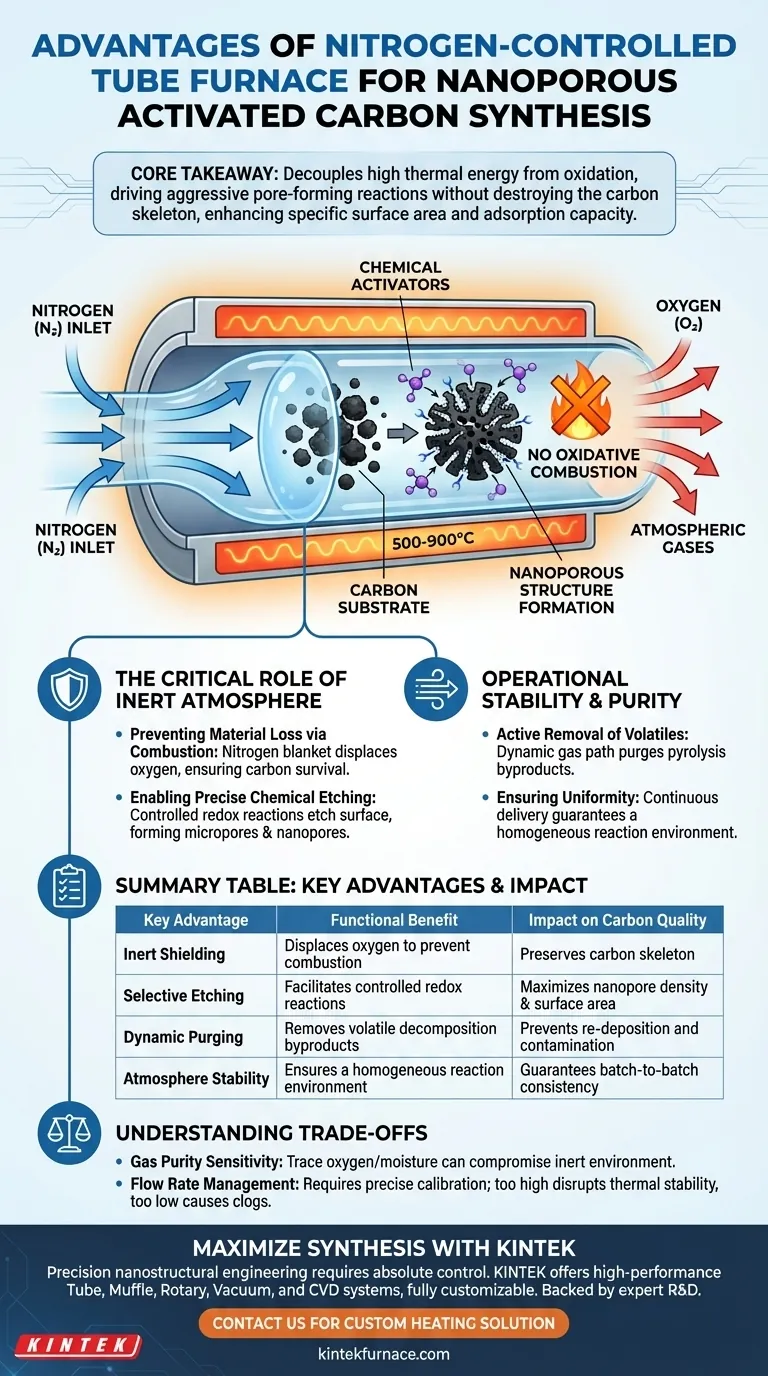

Il vantaggio principale dell'utilizzo di un forno tubolare con un sistema di controllo dell'azoto è la creazione di un ambiente inerte rigorosamente controllato, essenziale per l'attivazione ad alta temperatura. Mantenendo un'atmosfera priva di ossigeno tra i 500 e i 900 gradi Celsius, il sistema previene la combustione ossidativa del tuo materiale carbonioso. Questa protezione consente agli attivatori chimici di incidere precisamente il substrato anziché bruciarlo, portando direttamente alla formazione di abbondanti strutture microporose e nanoporose.

Concetto chiave Il sistema di controllo dell'azoto disaccoppia l'elevata energia termica dall'ossidazione. Ciò consente di guidare reazioni aggressive di formazione di pori senza distruggere lo scheletro di carbonio, migliorando significativamente l'area superficiale specifica e la capacità di adsorbimento del materiale.

Il Ruolo Critico dell'Atmosfera Inerte

Prevenzione della Perdita di Materiale tramite Combustione

Alle temperature di attivazione (500–900°C), il carbonio è altamente reattivo con l'ossigeno. Senza uno scudo di azoto, il substrato di carbonio brucerebbe semplicemente (ossiderebbe) in cenere e anidride carbonica.

L'azoto agisce come una coperta protettiva. Sostituisce l'ossigeno atmosferico, garantendo che il materiale carbonioso sopravviva al trattamento termico. Questa conservazione dello scheletro di carbonio è il prerequisito per qualsiasi successiva modifica superficiale o sviluppo di pori.

Abilitazione dell'Incisione Chimica Precisa

Una volta eliminato il rischio di combustione, l'attenzione si sposta sull'ingegneria strutturale. In questo ambiente inerte, gli attivatori chimici possono eseguire reazioni redox controllate sulla superficie del carbonio.

Invece di consumare indiscriminatamente il materiale, gli attivatori "incidono" il carbonio. Questa rimozione selettiva di atomi di carbonio crea una vasta rete di micropori e nanopori. Questa porosità è ciò che definisce l'utilità finale del materiale, in particolare per quanto riguarda la sua capacità di adsorbimento dell'anidride carbonica.

Stabilità Operativa e Purezza

Rimozione Attiva dei Volatili

La sintesi comporta più della semplice combustione; comporta la decomposizione. Durante la pirolisi e l'attivazione, la materia prima rilascia componenti volatili e sottoprodotti.

Il sistema di azoto fornisce un percorso di gas dinamico. Un flusso costante di azoto purga attivamente la camera del forno. Ciò rimuove questi composti volatili, impedendo loro di ridepositarsi sulla superficie del carbonio o di destabilizzare l'ambiente di reazione.

Garantire l'Uniformità

Un'atmosfera statica può portare a risultati incoerenti a causa di sacche di gas o gradienti di temperatura. La continua erogazione di azoto garantisce un ambiente di reazione omogeneo.

Mantenendo un'atmosfera protettiva stabile, il sistema garantisce che le condizioni fisiche — e quindi le strutture dei pori risultanti — siano coerenti in tutto il lotto di carbonio attivato.

Comprendere i Compromessi

Sensibilità alla Purezza del Gas

L'efficacia del sistema dipende interamente dalla purezza della fonte di azoto. Anche tracce di ossigeno o umidità nell'alimentazione del gas possono compromettere l'ambiente inerte ad alte temperature, portando a un'ossidazione superficiale indesiderata o al degrado della struttura dei pori.

Gestione della Portata

Più flusso di gas non è sempre meglio. Una portata di azoto eccessivamente elevata può interrompere la stabilità termica della "zona calda" all'interno del tubo. Al contrario, una portata troppo bassa potrebbe non riuscire a purgare adeguatamente i sottoprodotti volatili della pirolisi, causando intasamenti o contaminazione. È necessaria una precisa calibrazione della portata per ottenere risultati ottimali.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno tubolare dotato di azoto, allinea i tuoi parametri operativi con i tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è la massima area superficiale: Dai priorità a una fonte di azoto ad alta purezza per prevenire *qualsiasi* ossidazione non pianificata che potrebbe collassare i micropori durante la fase di incisione.

- Se il tuo obiettivo principale è la coerenza tra i lotti: un rigoroso controllo della portata dell'azoto è fondamentale per garantire la rimozione di volatili e condizioni termiche identiche in ogni ciclo.

In definitiva, il sistema di controllo dell'azoto trasforma un forno tubolare da un semplice dispositivo di riscaldamento a uno strumento di precisione per l'ingegneria nanostrutturale.

Tabella Riassuntiva:

| Vantaggio Chiave | Beneficio Funzionale | Impatto sulla Qualità del Carbonio |

|---|---|---|

| Scudo Inerte | Sostituisce l'ossigeno per prevenire la combustione | Preserva lo scheletro di carbonio a 500–900°C |

| Incisione Selettiva | Facilita reazioni redox controllate | Massimizza la densità di nanopori e l'area superficiale |

| Purga Dinamica | Rimuove i sottoprodotti volatili della decomposizione | Previene la rideposizione e la contaminazione superficiale |

| Stabilità dell'Atmosfera | Garantisce un ambiente di reazione omogeneo | Garantisce la coerenza strutturale lotto per lotto |

Massimizza la Tua Sintesi di Materiali con KINTEK

L'ingegneria nanostrutturale di precisione richiede un controllo assoluto sul tuo ambiente termico. Supportato da R&S esperta e produzione di livello mondiale, KINTEK offre sistemi tubolari, a muffola, rotativi, sottovuoto e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le tue specifiche esigenze di ricerca. Sia che tu stia aumentando la produzione di carbonio nanoporoso o perfezionando i protocolli di attivazione chimica, i nostri forni forniscono la stabilità e la precisione del percorso del gas richieste dal tuo lavoro.

Pronto a elevare le capacità del tuo laboratorio? Contattaci oggi stesso per trovare la tua soluzione di riscaldamento personalizzata.

Guida Visiva

Riferimenti

- Ebrahim H. Al‐Ghurabi, Mohammad Asif. Optimizing the synthesis of nanoporous activated carbon from date-palm waste for enhanced CO2 capture. DOI: 10.1038/s41598-025-00498-1

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Perché il controllo preciso della temperatura è importante in un forno tubolare? Assicurare la coerenza e la qualità del materiale

- Qual è la funzione di un forno tubolare di grado industriale? Padronanza della calcinazione della grafite espansa (EG)

- Quali sono le funzionalità intelligenti disponibili nei moderni forni a tubo sottovuoto? Aumenta la precisione e l'efficienza nel tuo laboratorio

- In che modo un forno tubolare ad alta temperatura contribuisce all'elaborazione post-deposizione dei film sottili di Ge:ZnO?

- Quali sono i materiali comuni per i tubi di reazione in un forno tubolare? Una guida all'allumina, al quarzo e altro ancora

- Quali sono le considerazioni tecniche per l'utilizzo di tubi di quarzo per la solfatazione? Ottimizza la purezza e la stabilità del tuo materiale

- Quali fattori influenzano il processo di riscaldamento in un forno a tubi?Ottimizzare le prestazioni termiche del laboratorio

- Quale ruolo svolgono i forni tubolari a atmosfera controllata nel riciclaggio dei fili di rame di scarto? Produzione di polveri di precisione