Il vantaggio principale è il controllo assoluto sulla chimica e sulla struttura della lega. Un forno a induzione sottovuoto a media frequenza risolve le due sfide più critiche nella fusione del bronzo nichel-alluminio (NAB): la perdita ossidativa di elementi reattivi e la separazione di elementi pesanti. Combinando un ambiente sottovuoto per proteggere la chimica con l'agitazione elettromagnetica per omogeneizzare la struttura, questo metodo produce leghe ad alta purezza che i forni ad arco elettrico o a gas convenzionali non possono replicare.

Concetto chiave La fusione convenzionale spesso lotta con le densità e i punti di fusione contrastanti dei componenti NAB. L'induzione sottovuoto a media frequenza supera questo problema impedendo la perdita di ingredienti attivi come l'alluminio, forzando al contempo la diffusione uniforme di ferro e nichel attraverso l'agitazione elettromagnetica.

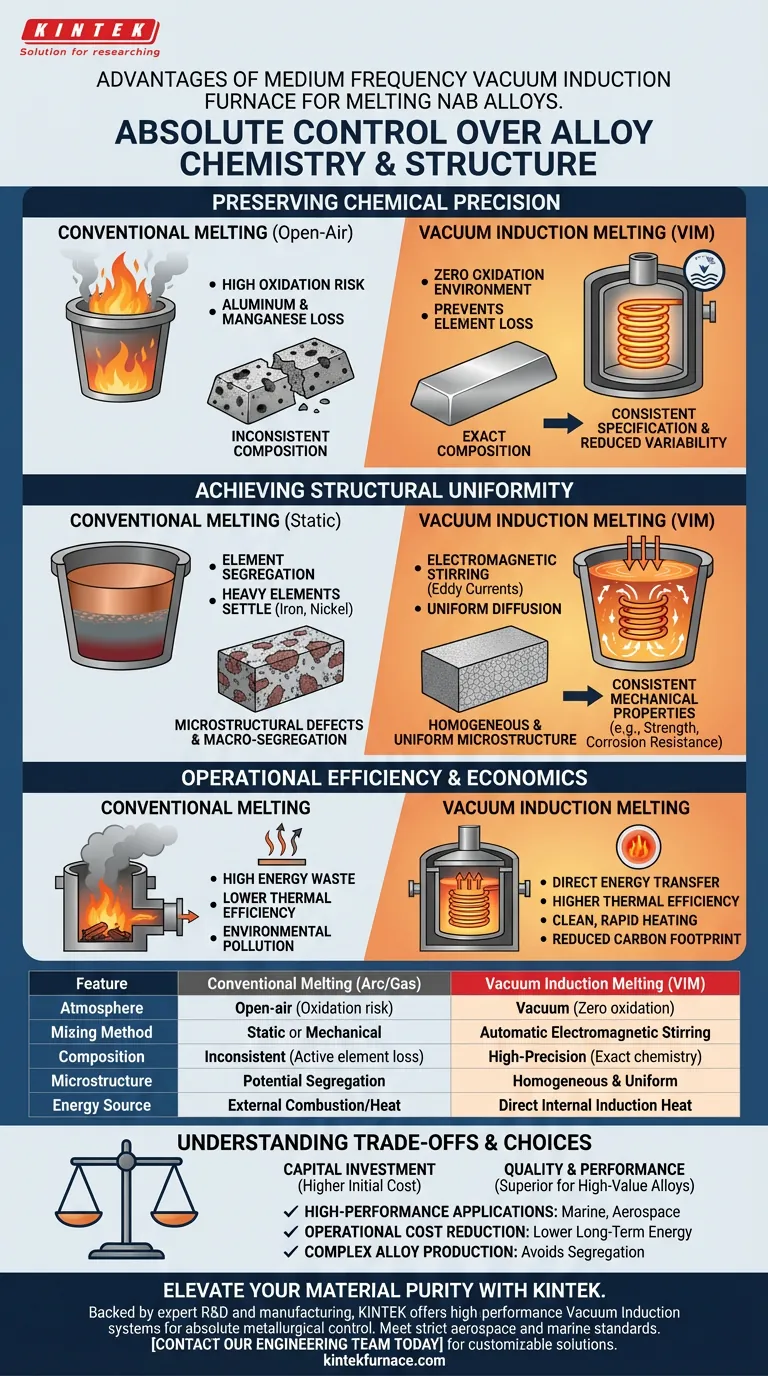

Preservare la precisione chimica

La chimica del bronzo nichel-alluminio è delicata. Ottenere le giuste proprietà meccaniche richiede il mantenimento di rapporti esatti di elementi reattivi, il che è difficile in ambienti all'aria aperta.

Prevenire la perdita ossidativa

L'alluminio e il manganese sono elementi attivi critici per le leghe NAB. Nella fusione convenzionale, le alte temperature fanno sì che questi elementi si ossidino rapidamente quando esposti all'aria.

Un ambiente sottovuoto elimina l'ossigeno dall'equazione. Ciò impedisce efficacemente la combustione di questi elementi attivi, garantendo che il materiale che si immette nel forno sia il materiale che finisce nella colata.

Garantire la composizione esatta

Poiché l'ossidazione è minimizzata, i produttori non hanno bisogno di "sovralimentare" la fusione con alluminio aggiuntivo per compensare le perdite previste.

Ciò consente un controllo preciso sulla composizione chimica. Si raggiunge la specifica target in modo coerente, riducendo la variabilità spesso osservata nei lotti fusi con metodi ad arco elettrico o a cubilotto.

Ottenere l'uniformità strutturale

Le leghe NAB contengono elementi con punti di fusione e densità notevolmente diversi. L'aspetto "a media frequenza" del forno affronta la sfida fisica di miscelare questi componenti.

La meccanica dell'agitazione elettromagnetica

L'induzione a media frequenza genera correnti parassite all'interno del metallo fuso. Queste correnti creano un forte effetto di convezione naturale noto come agitazione elettromagnetica.

A differenza dei metodi di fusione statici, ciò costringe la massa fusa a muoversi vigorosamente. Miscela continuamente la lega senza la necessità di palette meccaniche o iniezione di gas, che possono introdurre contaminanti.

Diffondere elementi ad alto punto di fusione

Ferro e nichel sono essenziali per la resistenza del NAB, ma hanno alti punti di fusione e sono più densi della matrice di rame.

Nei forni convenzionali, questi elementi pesanti possono depositarsi o aggregarsi, portando alla segregazione. L'effetto di agitazione elettromagnetica promuove la diffusione uniforme di ferro e nichel in tutta la matrice di rame.

Eliminare i difetti microstrutturali

Mantenendo i metalli pesanti sospesi e distribuiti, il processo riduce la macro-segregazione.

Ciò si traduce in una microstruttura uniforme in tutto l'ingotto o la colata. Una struttura omogenea garantisce che le proprietà meccaniche, come la resistenza alla trazione e la resistenza alla corrosione, siano coerenti in tutto il componente.

Efficienza operativa ed economia

Oltre alla qualità del materiale, la tecnologia a induzione offre vantaggi operativi distinti rispetto ai tradizionali metodi a combustione o ad arco elettrico.

Trasferimento diretto di energia

I forni tradizionali perdono energia significativa attraverso la dissipazione di calore nell'aria circostante.

I forni a induzione riscaldano il metallo direttamente attraverso campi elettromagnetici. Ciò concentra quasi tutta l'energia sulla fusione del materiale, portando a una maggiore efficienza termica e a una ridotta dispersione di energia.

Pulizia e velocità

La fusione a induzione offre capacità di riscaldamento rapido.

Poiché non si basa sulla combustione, elimina l'inquinamento ambientale associato alla combustione di propano o coke. Ciò crea un ambiente di lavoro più pulito e sicuro e riduce l'impronta di carbonio dell'operazione.

Comprendere i compromessi

Mentre l'induzione sottovuoto a media frequenza è superiore per la qualità, è importante riconoscere dove si colloca nella gerarchia di produzione.

Capitale vs. Qualità

Questa tecnologia rappresenta un investimento significativo rispetto ai semplici crogioli a gas. È meglio giustificata quando le specifiche del materiale sono rigorose e il costo del fallimento della colata è elevato.

Limiti di elaborazione batch

La fusione a induzione sottovuoto è tipicamente un processo batch. Sebbene eccellente per leghe di alto valore, potrebbe non eguagliare il volume di produzione dei metodi di colata continua utilizzati per prodotti in rame di commodity di grado inferiore.

Fare la scelta giusta per il tuo progetto

La decisione di passare all'induzione sottovuoto a media frequenza dipende dalle esigenze specifiche della tua applicazione finale.

- Se la tua attenzione principale sono le applicazioni ad alte prestazioni: Utilizza questo tipo di forno per garantire l'esattezza compositiva e l'integrità strutturale richieste per componenti marini o aerospaziali.

- Se la tua attenzione principale è la riduzione dei costi operativi: Sfrutta l'alta efficienza termica e la ridotta necessità di rifusione per abbassare i costi energetici e di manodopera a lungo termine.

- Se la tua attenzione principale è la produzione di leghe complesse: Affidati alla capacità di agitazione elettromagnetica per miscelare elementi con densità notevolmente diverse che altrimenti si segregerebbero.

In definitiva, questa tecnologia trasforma la fusione dei metalli da un semplice processo di riscaldamento a un'operazione di ingegneria chimica precisa.

Tabella riassuntiva:

| Caratteristica | Fusione convenzionale (Arco/Gas) | Fusione a induzione sottovuoto (VIM) |

|---|---|---|

| Atmosfera | Aria aperta (Rischio ossidazione) | Sottovuoto (Zero ossidazione) |

| Metodo di miscelazione | Statico o meccanico | Agitazione elettromagnetica automatica |

| Composizione | Incoerente (Perdita di elementi attivi) | Alta precisione (Chimica esatta) |

| Microstruttura | Potenziale segregazione | Omogenea e uniforme |

| Fonte di energia | Combustione/Calore esterno | Calore a induzione interno diretto |

Eleva la purezza del tuo materiale con KINTEK

Non lasciare che la perdita ossidativa o la segregazione degli elementi compromettano le tue leghe NAB ad alte prestazioni. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi a induzione sottovuoto, tubolari e a muffola ad alte prestazioni progettati per darti il controllo assoluto sui tuoi risultati metallurgici. Sia che tu abbia bisogno di un forno da laboratorio standard o di un sistema ad alta temperatura completamente personalizzabile, la nostra tecnologia garantisce che i tuoi materiali soddisfino i più rigorosi standard aerospaziali e marini.

Contatta oggi il nostro team di ingegneri per discutere come i nostri sistemi sottovuoto personalizzabili possono ottimizzare il tuo processo di fusione.

Guida Visiva

Riferimenti

- Yinxun Tan, Zhao Yizhi. Effect of Al/Ni Ratio on the Microstructure and Properties of Nickel–Aluminum Bronze Alloys. DOI: 10.3390/ma17061330

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Fornace a Tubo per Condensazione per Estrazione e Purificazione del Magnesio

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Che cos'è la tecnologia di fusione a induzione sotto vuoto e perché è importante? Ottenere metalli di elevata purezza per applicazioni critiche

- Perché è necessaria la rifusione multipla nella fusione ad arco sotto vuoto? Garantire l'omogeneità della lega e l'integrità strutturale.

- Come funzionano i moduli IGBT nel processo di fusione? Ottenere un riscaldamento a induzione efficiente e ad alta precisione

- Quali sono i vantaggi dell'utilizzo di un forno a quattro archi per i cristalli singoli di LaRu3Si2? Raggiungere la simmetria termica e la crescita

- Come funziona la camera a vuoto in un forno di fusione sottovuoto? Sblocca purezza e prestazioni nella fusione dei metalli

- Cos'è il riscaldamento a induzione e come funziona? Scopri il suo riscaldamento veloce, preciso ed efficiente

- Quali fattori considerare nella scelta di un forno a induzione per la propria attività? Massimizzare l'efficienza e il ROI

- Qual è la funzione principale di un forno a induzione sottovuoto nella fusione dell'acciaio al silicio? Raggiungere una purezza ineguagliabile