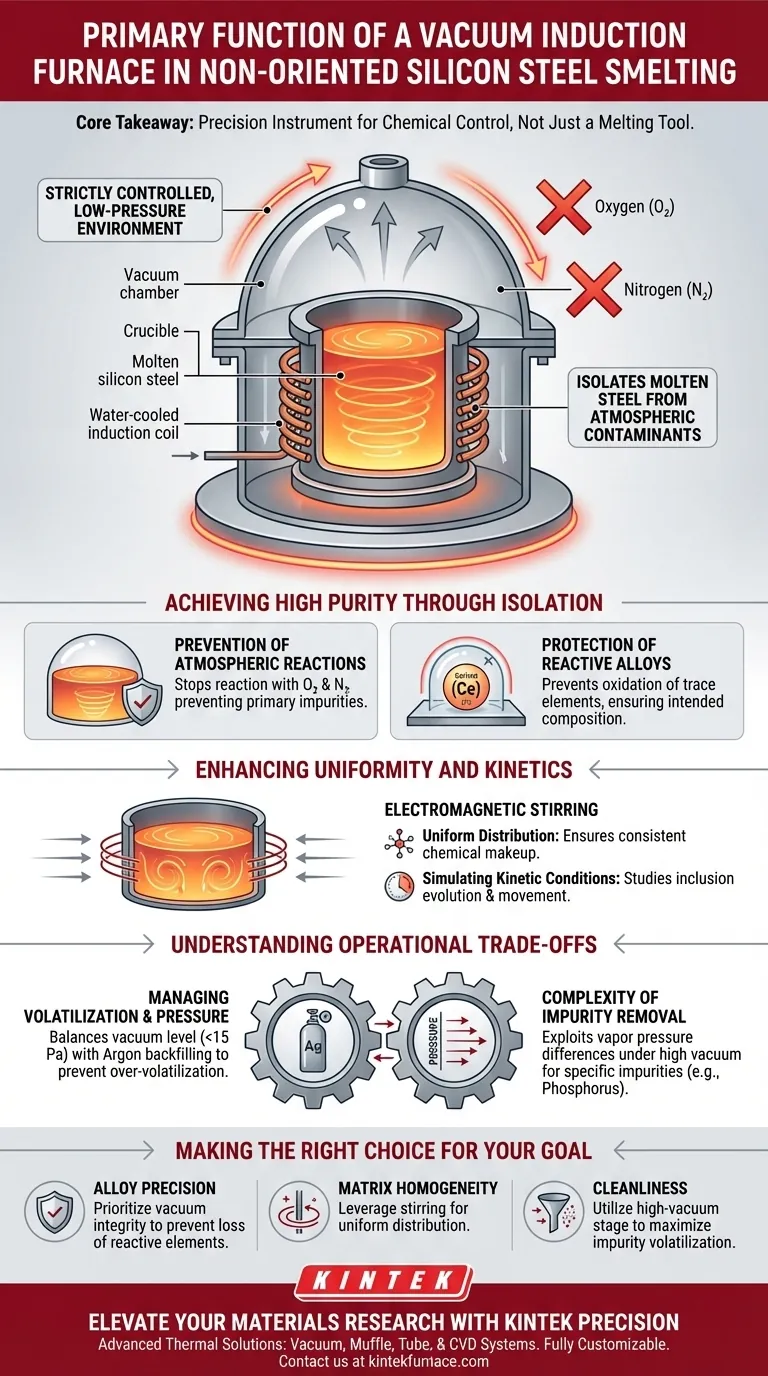

La funzione principale di un forno a induzione sottovuoto in questo contesto è quella di fornire un ambiente a bassa pressione strettamente controllato che isola l'acciaio fuso dai contaminanti atmosferici. Utilizzando il riscaldamento a induzione sottovuoto, il forno impedisce la reazione della massa fusa con ossigeno e azoto, garantendo una matrice ad alta purezza e prevenendo la perdita di componenti reattivi della lega.

Concetto chiave: Il forno a induzione sottovuoto non è semplicemente uno strumento di fusione; è uno strumento di precisione per il controllo chimico. Il suo valore principale risiede nell'eliminare le interferenze atmosferiche per proteggere gli elementi in tracce (come il cerio delle terre rare) e garantire l'integrità strutturale della matrice di acciaio al silicio non orientato.

Raggiungere un'elevata purezza attraverso l'isolamento

Prevenzione delle reazioni atmosferiche

La sfida fondamentale nella fusione dell'acciaio al silicio non orientato è la suscettibilità del materiale alla contaminazione.

Il forno a induzione sottovuoto affronta questo problema creando un ambiente controllato a bassa pressione. Ciò impedisce efficacemente all'acciaio fuso di reagire con l'ossigeno e l'azoto atmosferici, che sono le principali fonti di impurità nei processi di fusione standard.

Protezione dei componenti reattivi della lega

Il controllo preciso della composizione chimica è fondamentale per i gradi di acciaio sperimentali.

Questo setup del forno è specificamente progettato per proteggere i componenti della lega in tracce, come il cerio delle terre rare. Senza l'ambiente sottovuoto, questi elementi sensibili si ossiderebbero rapidamente, alterando la composizione prevista dell'acciaio e degradandone le proprietà.

Miglioramento dell'uniformità e della cinetica

Agitazione elettromagnetica

Oltre alla semplice fusione, il forno utilizza la fisica dell'induzione per migliorare la qualità della massa fusa.

L'induzione elettromagnetica genera un effetto di agitazione all'interno dell'acciaio fuso. Ciò promuove la distribuzione uniforme dei componenti della lega, garantendo che il lingotto finale abbia una composizione chimica costante in tutto.

Simulazione delle condizioni cinetiche

A scopo sperimentale, il comportamento fisico della massa fusa è importante quanto la sua chimica.

L'effetto di agitazione e l'atmosfera controllata simulano le condizioni cinetiche necessarie per studiare l'evoluzione delle inclusioni (impurità) all'interno dell'acciaio. Ciò consente ai ricercatori di analizzare la formazione e il movimento delle particelle non metalliche in un ambiente stabile.

Comprensione dei compromessi operativi

Gestione della volatilizzazione e della pressione

Sebbene l'ambiente sottovuoto protegga l'acciaio, introduce anche variabili operative specifiche che devono essere gestite.

Gli utenti devono bilanciare il livello di vuoto (spesso riducendo la pressione a meno di 15 Pa) con la necessità di riempimento con gas inerte (tipicamente Argon ad alta purezza). Ciò impedisce la sovra-volatilizzazione degli elementi desiderabili, mantenendo al contempo la protezione contro l'ossidazione.

Complessità della rimozione delle impurità

Il sistema è altamente efficace nel prevenire l'ossidazione, ma la rimozione delle impurità esistenti richiede un'attenta manipolazione dei gradienti di pressione.

Ad esempio, impurità specifiche come il fosforo possono essere rimosse sfruttando le differenze di pressione di vapore sotto alto vuoto, ma ciò richiede una precisa regolazione termica e di pressione per evitare la perdita del materiale di base di silicio.

Fare la scelta giusta per il tuo obiettivo

Quando si utilizza un forno a induzione sottovuoto per la fusione sperimentale, il tuo focus operativo dovrebbe cambiare in base ai tuoi specifici obiettivi di ricerca:

- Se il tuo obiettivo principale è la precisione della lega: Dai priorità all'integrità del vuoto per prevenire la perdita per ossidazione di elementi reattivi come Cerio o Titanio.

- Se il tuo obiettivo principale è l'omogeneità della matrice: Sfrutta le capacità di agitazione elettromagnetica per garantire una distribuzione uniforme degli elementi prima della colata.

- Se il tuo obiettivo principale è la pulizia: Utilizza la fase di alto vuoto per massimizzare la volatilizzazione delle impurità gassose e separare le inclusioni non metalliche.

In definitiva, il forno a induzione sottovuoto funge da guardiano della purezza del materiale, trasformando materie prime variabili in una matrice di acciaio al silicio scientificamente coerente.

Tabella riassuntiva:

| Caratteristica | Funzione nella fusione dell'acciaio al silicio | Beneficio principale |

|---|---|---|

| Ambiente sottovuoto | Isola la massa fusa da O2 e N2 | Previene contaminazione e ossidazione |

| Riscaldamento a induzione | Controllo termico preciso | Protegge elementi in tracce reattivi (es. Cerio) |

| Agitazione elettromagnetica | Omogeneizza l'acciaio fuso | Garantisce una distribuzione uniforme della lega |

| Regolazione della pressione | Riempimento con Argon ad alta purezza | Minimizza la volatilizzazione degli elementi critici |

| Controllo cinetico | Simula il movimento delle inclusioni | Consente lo studio avanzato della pulizia del materiale |

Migliora la tua ricerca sui materiali con la precisione KINTEK

Sblocca il pieno potenziale della tua fusione sperimentale con le soluzioni termiche avanzate di KINTEK. Supportato da R&S di esperti e produzione di livello mondiale, KINTEK offre sistemi sottovuoto, muffola, a tubo e CVD ad alte prestazioni, tutti completamente personalizzabili per soddisfare le rigorose esigenze della produzione di acciaio al silicio non orientato e oltre.

Sia che tu abbia bisogno di proteggere elementi sensibili delle terre rare o di ottenere una perfetta omogeneità della matrice, i nostri forni forniscono il controllo atmosferico e l'affidabilità richiesti dal tuo laboratorio.

Pronto a ottimizzare i tuoi processi ad alta temperatura? Contatta oggi i nostri esperti tecnici per discutere le tue esigenze di progetto uniche e scoprire come KINTEK può migliorare l'efficienza del tuo laboratorio.

Guida Visiva

Riferimenti

- Lei Zhao, Xiaoyang Fu. Effect of rare-earth Ce on the texture of non-oriented silicon steels. DOI: 10.1515/htmp-2022-0321

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali vantaggi tecnologici offrono le moderne soluzioni di fusione a induzione? Sblocca una qualità metallurgica ed efficienza superiori

- Quali sono i principali vantaggi dell'utilizzo dei forni a fusione sottovuoto? Ottenere purezza e controllo superiori per materiali ad alte prestazioni

- Quale ruolo svolge un forno ad arco sotto vuoto nella lega Ti-6Al-7Nb-xTa? Fusione di precisione e purezza

- Qual è l'obiettivo dell'utilizzo di un sistema di riscaldamento a induzione ad alta potenza? Ottimizzare la fusione di leghe ad alta entropia

- Quali settori utilizzano comunemente la colata sottovuoto e per quali applicazioni? Scopri soluzioni versatili per la prototipazione e componenti ad alte prestazioni

- Perché aumentare il numero di sezioni di un crogiolo freddo migliora l'efficienza energetica? Massimizza il tuo potenziale di fusione

- Quali sono le caratteristiche principali di un forno a induzione a media frequenza? Sblocca una lavorazione dei metalli più veloce e pulita

- In che modo il riscaldamento a induzione migliora la qualità del prodotto? Ottieni precisione, velocità e coerenza