Al suo interno, la camera a vuoto in un forno di fusione funziona come un involucro sigillato da cui l'aria e altri gas atmosferici vengono pompati via per creare un ambiente a pressione ultra-bassa. Questo vuoto agisce come uno scudo protettivo, impedendo al metallo fuso di reagire con l'ossigeno e altri gas, che altrimenti introdurrebbero impurità e comprometterebbero la qualità del prodotto finale.

La camera a vuoto non è semplicemente un contenitore; è un sistema attivo progettato per creare un ambiente chimicamente puro. Il suo scopo principale è eliminare l'interferenza atmosferica, garantendo l'integrità del metallo fuso dal momento in cui si scioglie al momento in cui si solidifica.

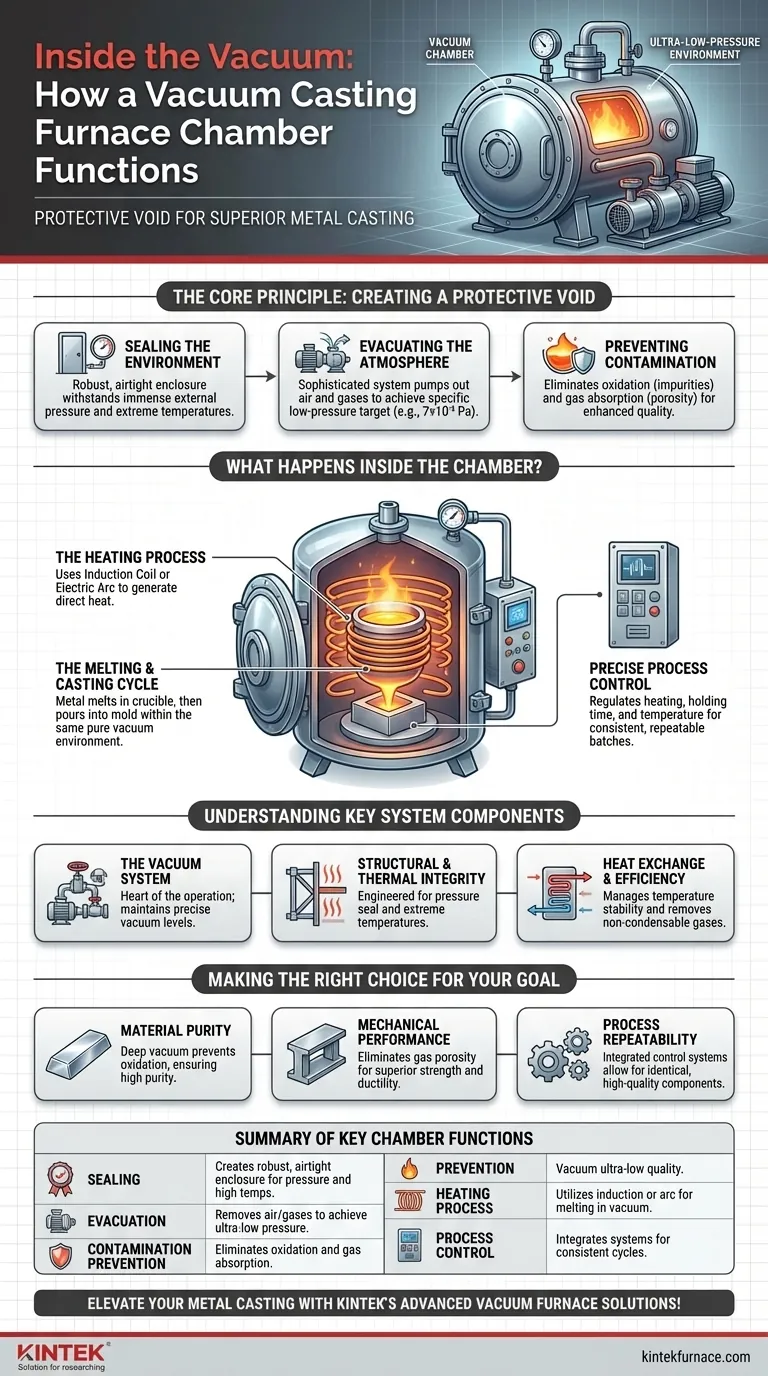

Il Principio Fondamentale: Creare un Vuoto Protettivo

L'intero processo si basa sulla capacità della camera di creare e mantenere un vuoto stabile. Questo concetto apparentemente semplice è fondamentale per la produzione di componenti metallici ad alte prestazioni.

Sigillare l'Ambiente

La camera di un forno di fusione sottovuoto è un involucro robusto e sigillato. È progettata per resistere all'immensa pressione esterna dell'atmosfera una volta che l'aria interna è stata evacuata, nonché alle temperature estreme generate durante il processo di fusione.

Evacuare l'Atmosfera

Un sofisticato sistema di vuoto, composto da potenti pompe, valvole e manometri, è collegato alla camera. Questo sistema rimuove attivamente aria e altri gas per raggiungere un obiettivo specifico di bassa pressione, spesso misurato in Pascal (Pa).

Prevenire la Contaminazione

La rimozione dell'atmosfera è cruciale per due ragioni:

- Prevenire l'Ossidazione: Senza vuoto, il metallo fuso caldo e reattivo si legherebbe istantaneamente con l'ossigeno nell'aria. Ciò crea ossidi (impurità) che possono indebolire la fusione finale.

- Eliminare l'Assorbimento di Gas: Gas come idrogeno e azoto possono dissolversi nel metallo fuso e poi formare minuscole bolle o pori mentre il metallo si raffredda. Questa porosità da gas crea punti deboli interni, riducendo drasticamente la resistenza e la duttilità del materiale.

Cosa Succede all'Interno della Camera?

La camera è il luogo in cui avvengono le fasi critiche di fusione e colata. Ospita tutti i componenti necessari in un ambiente controllato.

Il Processo di Riscaldamento

La camera contiene una fonte di riscaldamento per fondere il metallo grezzo (la carica). I metodi comuni includono una bobina di induzione, che utilizza campi elettromagnetici per generare calore direttamente all'interno del metallo, o un arco elettrico, che fonde il materiale con una scarica elettrica ad alta energia.

Il Ciclo di Fusione e Colata

La carica di metallo grezzo viene posta all'interno di un crogiolo, che viene quindi racchiuso all'interno della camera a vuoto. Una volta stabilito il vuoto, il sistema di riscaldamento viene attivato. Dopo che il metallo ha raggiunto la temperatura desiderata, viene versato in uno stampo, spesso anch'esso situato nello stesso ambiente di vuoto per mantenere la purezza.

Controllo Preciso del Processo

Un sistema di controllo della temperatura funziona in parallelo con il sistema del vuoto. Regola con precisione la velocità di riscaldamento, il tempo di mantenimento e la temperatura complessiva per garantire che il processo di fusione sia coerente e ripetibile, lotto dopo lotto.

Comprendere i Componenti Chiave del Sistema

L'efficacia della camera a vuoto dipende dall'integrazione di diversi sottosistemi critici. La cattiva gestione di qualsiasi parte può compromettere l'intero processo.

Il Sistema del Vuoto

Questo è il cuore dell'operazione. Include pompe per creare il vuoto, valvole per isolare la camera e manometri per monitorare il livello di pressione. Mantenere un livello di vuoto specifico (ad esempio, fino a 7×10⁻³ Pa) è essenziale per garantire la purezza delle leghe altamente reattive.

Integrità Strutturale e Termica

La camera stessa deve essere un'opera di ingegneria. Deve mantenere una tenuta perfetta sotto una pressione differenziale di un'intera atmosfera, contenendo contemporaneamente un processo che funziona a centinaia o migliaia di gradi Celsius.

Scambio di Calore ed Efficienza

I forni avanzati incorporano sistemi di scambio di calore per gestire le temperature estreme. Questi sistemi, a volte utilizzando un mezzo come l'acqua in una camicia separata, aiutano a mantenere la stabilità termica. Migliorano anche l'efficienza rimuovendo i gas non condensabili che altrimenti potrebbero ostacolare il trasferimento di calore all'interno della camera.

Scegliere la Soluzione Giusta per il Tuo Obiettivo

La funzione della camera a vuoto permette direttamente specifici risultati di qualità. Comprendere questo collegamento ti aiuta a concentrarti sui parametri di processo più critici.

- Se il tuo obiettivo principale è la purezza del materiale: La capacità del sistema del vuoto di raggiungere e mantenere un vuoto profondo è il fattore più critico per prevenire l'ossidazione.

- Se il tuo obiettivo principale è la performance meccanica: L'eliminazione della porosità da gas, garantita dalla rimozione dell'atmosfera prima della fusione, è essenziale per ottenere resistenza e duttilità superiori.

- Se il tuo obiettivo principale è la ripetibilità del processo: I sistemi integrati di controllo della temperatura e del vuoto sono ciò che ti consente di produrre componenti identici e di alta qualità ogni volta.

In definitiva, la camera a vuoto trasforma la fusione da un semplice processo di fusione in una scienza precisa della creazione di materiali.

Tabella Riepilogativa:

| Aspetto | Funzione |

|---|---|

| Sigillatura | Crea un involucro robusto e a tenuta d'aria per resistere alla pressione e alle alte temperature. |

| Evacuazione | Rimuove aria e gas utilizzando pompe e valvole per ottenere una pressione ultra-bassa (ad esempio, 7×10⁻³ Pa). |

| Prevenzione della Contaminazione | Elimina l'ossidazione e l'assorbimento di gas, riducendo impurità e porosità nel prodotto finale. |

| Processo di Riscaldamento | Utilizza bobine di induzione o archi elettrici per fondere il metallo nell'ambiente sotto vuoto. |

| Controllo del Processo | Integra sistemi di temperatura e vuoto per cicli di fusione e colata coerenti e ripetibili. |

Eleva la tua fusione di metalli con le soluzioni avanzate di forni a vuoto di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera e sistemi CVD/PECVD. La nostra profonda capacità di personalizzazione garantisce un allineamento preciso con le tue esigenze sperimentali uniche, offrendo purezza, prestazioni meccaniche e ripetibilità del processo superiori. Contattaci oggi per discutere come le nostre soluzioni su misura possono ottimizzare i tuoi risultati!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- Qual è lo scopo delle apparecchiature per la fusione, la colata e la rifusione sottovuoto? Ottenere metalli di altissima purezza per applicazioni critiche

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Perché un forno a induzione sottovuoto (VIM) è essenziale? Sblocca la purezza per l'aerospaziale e i semiconduttori