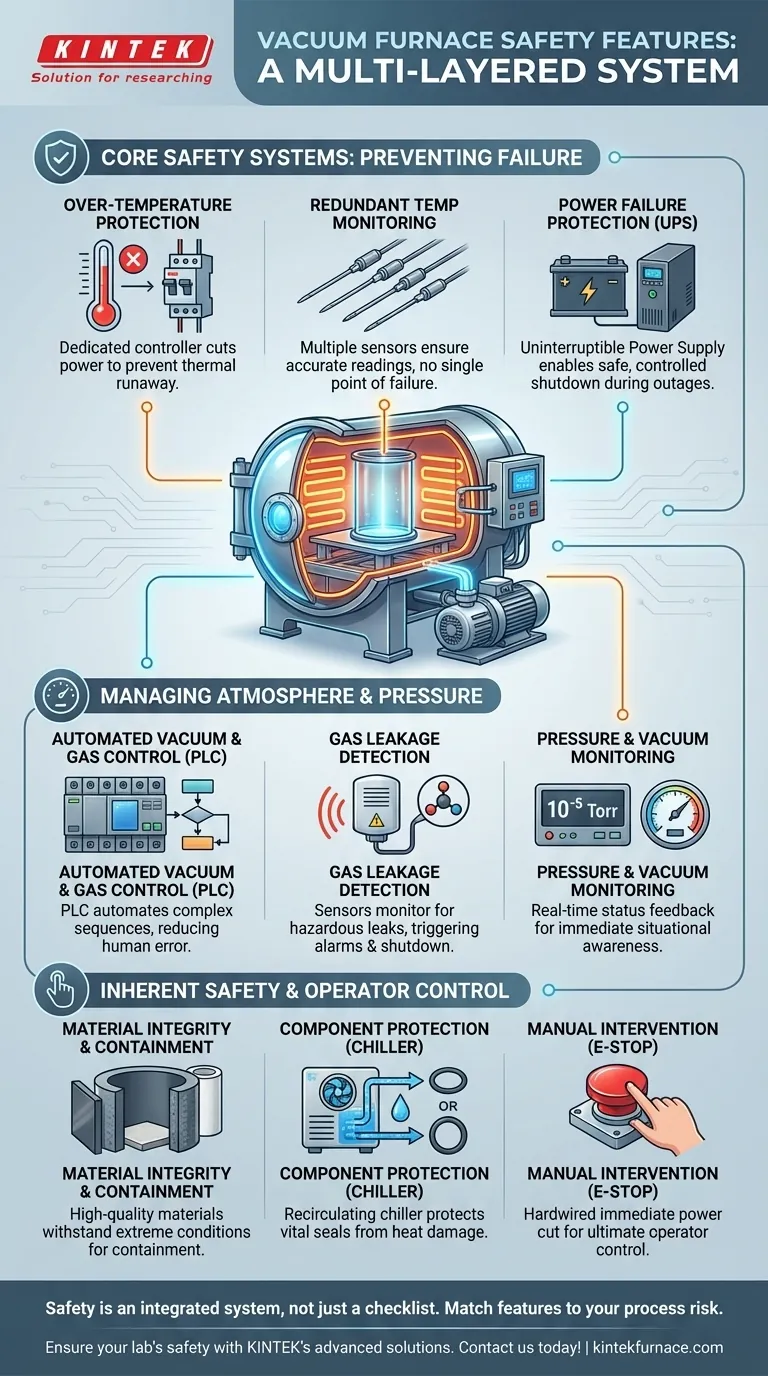

Nella sua essenza, un moderno forno a vuoto integra una serie di caratteristiche di sicurezza progettate per proteggere l'operatore, l'attrezzatura e i materiali in lavorazione. Questi sistemi includono controlli attivi come la protezione da sovratemperatura che interrompe automaticamente l'alimentazione, override manuali come il pulsante di arresto di emergenza e sistemi di monitoraggio per i livelli di vuoto e le perdite di gas. La costruzione fisica del forno, che utilizza materiali ad alta integrità e protezioni a livello di componente come i refrigeratori, fornisce uno strato passivo di sicurezza.

La sicurezza di un forno a vuoto non deriva da una singola caratteristica, ma da un sistema a più livelli. Questo sistema combina controlli automatizzati per prevenire guasti prevedibili, materiali robusti per resistere a condizioni estreme e override manuali per dare agli operatori il controllo finale in circostanze impreviste.

Sistemi di Sicurezza Fondamentali: Prevenire Guasti Catastrofici

La massima priorità nella sicurezza dei forni è prevenire eventi che potrebbero portare alla distruzione dell'attrezzatura o a situazioni pericolose. Ciò è ottenuto attraverso diversi meccanismi di sicurezza primari.

Protezione da Sovratemperatura

Questa è la caratteristica di sicurezza attiva più critica. Un controller dedicato, separato dal controller di processo principale, monitora la temperatura del forno. Se supera un limite di sicurezza preimpostato, questo sistema interrompe automaticamente l'alimentazione agli elementi riscaldanti, prevenendo un evento di fuga termica.

Monitoraggio Ridondante della Temperatura

Affidarsi a un singolo sensore crea un punto singolo di guasto. I sistemi ad alta affidabilità utilizzano spesso termocoppie di monitoraggio multiple per fornire letture di temperatura ridondanti. Ciò assicura che se un sensore si guasta o fornisce una lettura imprecisa, il sistema di controllo possa ancora fare affidamento sugli altri per mantenere un funzionamento sicuro.

Protezione da Interruzione di Corrente

Una perdita improvvisa di alimentazione durante un ciclo ad alta temperatura è estremamente pericolosa. Un gruppo di continuità (UPS) è un'opzione cruciale che fornisce alimentazione di backup, consentendo al PLC del sistema di eseguire una sequenza di arresto controllata e sicura piuttosto che un arresto caotico e potenzialmente dannoso.

Gestione dei Pericoli di Atmosfera e Pressione

Il controllo dell'ambiente interno del forno è fondamentale sia per il processo che per la sua sicurezza. Errori nella gestione del vuoto o dei gas di processo possono portare alla rovina dei materiali o a reazioni pericolose.

Controllo Automatico del Vuoto e del Gas

I forni moderni utilizzano un Controllore Logico Programmabile (PLC) per automatizzare sequenze complesse come l'evacuazione, il riempimento con gas e lo sfiato. Automatizzando questi passaggi critici, il PLC riduce significativamente il rischio di errore umano, che è una causa comune di incidenti.

Rilevamento delle Perdite di Gas

Per i forni che utilizzano gas di processo reattivi, infiammabili o inerti, un sistema di rilevamento delle perdite di gas è una misura di sicurezza essenziale. Questi sensori monitorano l'area intorno al forno e attivano un allarme e potenzialmente avviano un arresto se viene rilevata una perdita, prevenendo il rischio di incendio, esplosione o asfissia.

Monitoraggio della Pressione e del Vuoto

Un display digitale del vuoto e manometri associati forniscono all'operatore informazioni critiche in tempo reale sullo stato del sistema. Un feedback costante e chiaro sulla pressione interna è fondamentale per la consapevolezza situazionale, consentendo agli operatori di individuare anomalie prima che diventino problemi critici.

Sicurezza Inerente e Controllo dell'Operatore

Oltre ai sistemi attivi, la sicurezza è integrata nella progettazione del forno, dai suoi materiali al controllo diretto dato all'operatore.

Integrità e Contenimento dei Materiali

La camera e i tubi del forno sono costruiti con materiali di alta qualità come grafite, tungsteno, molibdeno, quarzo o ceramica. Questi materiali sono scelti per la loro capacità di resistere a temperature estreme e resistere alla corrosione, garantendo l'integrità fisica del forno e il contenimento del processo.

Protezione dei Componenti

Caratteristiche come un refrigeratore a ricircolo sono utilizzate per raffreddare componenti come o-ring e guarnizioni in silicone. Proteggere queste guarnizioni è fondamentale per la sicurezza, poiché il loro cedimento potrebbe portare a una perdita improvvisa di vuoto o integrità dell'atmosfera.

Intervento Manuale (Arresto di Emergenza)

Nonostante l'avanzata automazione, l'operatore deve avere l'ultima parola. Il pulsante di arresto di emergenza è una funzione cablata che interrompe immediatamente tutta l'alimentazione ai componenti pericolosi. È l'override manuale definitivo per qualsiasi situazione in cui l'operatore percepisce un pericolo immediato.

Comprendere i Compromessi

Non tutte le caratteristiche di sicurezza sono standard su ogni forno. Il livello di sicurezza richiesto è direttamente legato al rischio del processo e al budget.

La Base per la Sicurezza

Le caratteristiche principali come l'arresto di emergenza e la protezione da sovratemperatura di base sono inderogabili e incluse praticamente in tutti i sistemi. Queste rappresentano il minimo assoluto per un funzionamento sicuro.

I Rischi Specifici del Processo Determinano le Caratteristiche

Le caratteristiche opzionali sono determinate dalla tua applicazione specifica. Un forno utilizzato per la semplice ricottura sottovuoto non richiede lo stesso sistema di rilevamento delle perdite di gas di uno utilizzato per la deposizione chimica da fase vapore con gas precursori infiammabili.

Il Costo della Ridondanza

L'aggiunta di caratteristiche come un UPS, termocoppie multiple o registrazione dati avanzata aumenta il costo iniziale e la complessità del sistema. Il compromesso è tra l'investimento iniziale e il maggiore margine di sicurezza, fondamentale quando si lavora con materiali di alto valore o si eseguono processi ad alto rischio.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando si specifica un forno a vuoto, è necessario abbinare le caratteristiche di sicurezza all'applicazione prevista.

- Se il tuo obiettivo principale è il trattamento termico standard sottovuoto: Assicurati che il forno disponga di una robusta protezione da sovratemperatura, un UPS affidabile per arresti sicuri e un arresto di emergenza chiaro.

- Se il tuo obiettivo principale è la lavorazione con gas reattivi: Il rilevamento delle perdite di gas, un sistema di vuoto ad alta integrità e un collettore di gestione dei gas automatizzato dal PLC sono requisiti di sicurezza critici.

- Se il tuo obiettivo principale sono componenti di alto valore o mission-critical: Investi nella ridondanza con termocoppie multiple e registrazione dati completa per proteggere il carico e verificare l'integrità del processo.

In definitiva, considerare la sicurezza come un sistema integrato, piuttosto che come una semplice lista di controllo delle caratteristiche, è il modo più efficace per garantire un ambiente operativo sicuro.

Tabella Riassuntiva:

| Caratteristica di Sicurezza | Scopo | Componenti Chiave |

|---|---|---|

| Protezione da Sovratemperatura | Previene la fuga termica interrompendo l'alimentazione | Controller dedicato, elementi riscaldanti |

| Monitoraggio Ridondante della Temperatura | Garantisce letture accurate con sensori di backup | Termocoppie multiple |

| Protezione da Interruzione di Corrente | Consente uno spegnimento sicuro durante le interruzioni | Gruppo di continuità (UPS) |

| Rilevamento Perdite di Gas | Avvisa di perdite di gas infiammabili o reattivi | Sensori, sistemi di allarme |

| Arresto di Emergenza | Consente l'override manuale immediato in caso di emergenza | Pulsante cablato |

| Integrità dei Materiali | Resiste a condizioni estreme per il contenimento | Grafite, tungsteno, ceramica |

Garantisci la sicurezza del tuo laboratorio con le soluzioni avanzate per forni a vuoto di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura su misura per le vostre esigenze. La nostra linea di prodotti comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera, e sistemi CVD/PECVD, tutti supportati da solide capacità di personalizzazione approfondita per soddisfare precisamente i vostri requisiti sperimentali unici. Non scendere a compromessi sulla sicurezza: contattaci oggi per discutere come i nostri forni affidabili e personalizzabili possono proteggere i tuoi operatori, le tue attrezzature e i tuoi materiali preziosi, migliorando al contempo l'efficienza del tuo processo.

Guida Visiva

Prodotti correlati

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Qual è lo scopo di impostare una fase di mantenimento a media temperatura? Eliminare i difetti nella sinterizzazione sotto vuoto

- Perché un ambiente sottovuoto è essenziale per la sinterizzazione del titanio? Garantire elevata purezza ed eliminare la fragilità

- Quali sono i vantaggi dell'utilizzo di un forno sottovuoto ad alta temperatura per la ricottura di nanocristalli di ZnSeO3?

- Perché un alto vuoto è essenziale per la sinterizzazione del Ti-6Al-4V? Proteggi le tue leghe dall'infragilimento

- Quali compiti svolge un forno di sinterizzazione sottovuoto ad alta temperatura per i magneti PEM? Raggiungere la densità di picco