Nella sua essenza, il Chemical Vapor Deposition assistito da Plasma (PECVD) è un processo che ottiene una deposizione di film di alta qualità senza la necessità di calore estremo. I suoi vantaggi principali sono la capacità di operare a basse temperature (tipicamente inferiori a 400°C), produrre film altamente uniformi con eccellenti proprietà e raggiungere velocità di deposizione significativamente più rapide rispetto a molti metodi alternativi. Questa combinazione lo rende particolarmente adatto per il rivestimento di materiali sensibili alla temperatura e per la produzione ad alto rendimento.

Il vantaggio fondamentale del PECVD è la sua capacità di utilizzare l'energia del plasma, piuttosto che il calore elevato, per guidare le reazioni chimiche necessarie per la deposizione del film. Ciò disaccoppia la qualità del film dal budget termico del substrato, aprendo una vasta gamma di possibilità per l'ingegneria avanzata dei materiali su substrati sensibili.

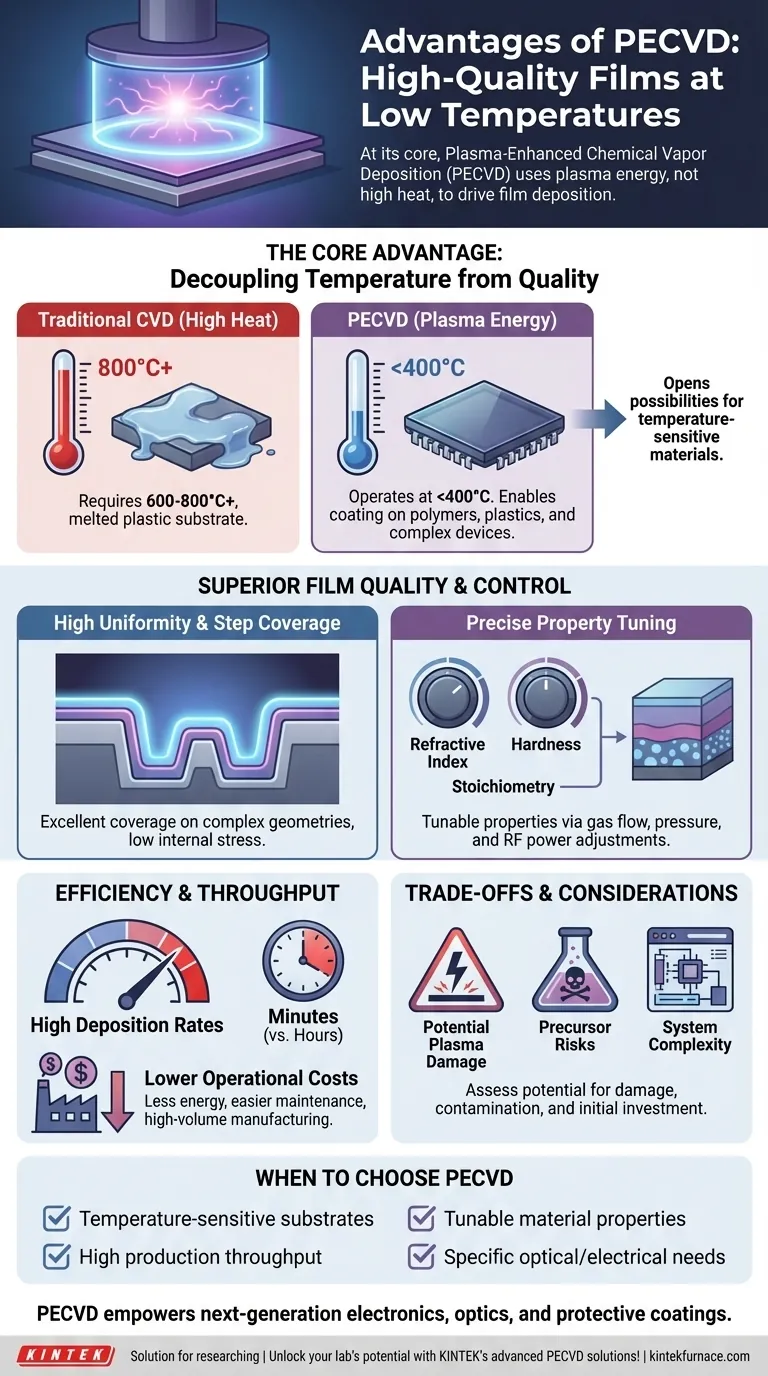

Il Vantaggio Fondamentale: Disaccoppiare la Temperatura dalla Qualità

Il beneficio più significativo del PECVD è il suo funzionamento a bassa temperatura, che cambia fondamentalmente ciò che è possibile nella deposizione di film sottili. Rompe la tradizionale dipendenza dall'energia termica per creare materiali di alta qualità.

Funzionamento a Basse Temperature

A differenza della Chemical Vapor Deposition (CVD) convenzionale che spesso richiede temperature di 600-800°C o superiori, il PECVD opera tipicamente intorno ai 350°C.

Questo budget termico inferiore è fondamentale per depositare film su substrati che non possono sopportare calore elevato. Ciò include polimeri, plastiche e dispositivi semiconduttori complessi che hanno già strati metallici o altre strutture che verrebbero danneggiate da alte temperature.

Ottenere Film Uniformi e di Alta Qualità

L'ambiente di plasma fornisce l'energia per dissociare i gas precursori e consentire le reazioni superficiali, compensando la mancanza di energia termica. Ciò si traduce in film con caratteristiche eccezionali.

Il PECVD è noto per depositare film con elevata uniformità sull'intero substrato e eccellente copertura degli scalini (step coverage), il che significa che può rivestire uniformemente geometrie complesse e non piatte. I film risultanti mostrano anche una bassa sollecitazione interna, rendendoli meno inclini a fessurazioni e migliorando l'adesione al substrato.

Ottenere un Controllo Preciso sulle Proprietà del Film

Il processo al plasma offre agli ingegneri un alto grado di controllo sul materiale finale. Regolando parametri come il flusso di gas, la pressione e la potenza RF, è possibile mettere a punto con precisione le proprietà del film.

Ciò include il controllo della stechiometria (l'esatto rapporto di elementi in un composto), dell'indice di rifrazione, della durezza e delle caratteristiche elettriche. Questo livello di controllo è essenziale per fabbricare rivestimenti ottici, dielettrici e strati protettivi con requisiti prestazionali specifici.

Guidare Efficienza e Rendimento

Oltre alle sue capacità tecniche, il PECVD offre significativi vantaggi economici e di produzione, rendendolo una soluzione economicamente vantaggiosa per molte industrie, in particolare nella produzione ad alto volume.

Accelerare le Velocità di Deposizione

Il plasma migliora significativamente la velocità delle reazioni chimiche, consentendo al PECVD di raggiungere alte velocità di deposizione. Ciò significa che i film possono spesso essere depositati in minuti anziché nelle ore richieste da alcuni metodi tradizionali.

Questa velocità si traduce direttamente in un maggiore rendimento di produzione, riducendo il tempo di fabbricazione e il costo per wafer o pezzo.

Abbassare i Costi Operativi

L'efficienza del PECVD si estende alla sua impronta operativa. Il funzionamento a bassa temperatura consuma meno energia eliminando la necessità di forni ad alto consumo energetico.

Inoltre, molti sistemi PECVD sono progettati per una pulizia della camera relativamente semplice, il che riduce i tempi di inattività delle apparecchiature e aumenta l'efficienza produttiva complessiva.

Comprendere i Compromessi e le Considerazioni

Sebbene potente, il PECVD non è una soluzione universale. Una valutazione obiettiva richiede la comprensione dei suoi potenziali limiti.

Potenziale di Danno Indotto dal Plasma

Gli ioni ad alta energia presenti nel plasma possono, in alcuni casi, causare danni alla superficie di un substrato estremamente sensibile o al film in fase di deposizione. Questa è una considerazione critica per determinate applicazioni elettroniche o ottiche in cui anche un danno superficiale minimo è inaccettabile.

Rischi di Precursori e Contaminazione

Come tutti i processi CVD, il PECVD si basa su precursori chimici che possono essere pericolosi o tossici. Più specificamente per il PECVD, il plasma può talvolta incorporare elementi dei gas precursori (come l'idrogeno) nel film come impurità, il che può influire sulle sue prestazioni.

Complessità e Costo del Sistema

Un sistema PECVD, con la sua camera a vuoto, il sistema di erogazione del gas e il generatore di plasma RF, è più complesso di un semplice forno termico. Ciò può comportare un investimento di capitale iniziale più elevato e richiedere una manutenzione e un controllo di processo più sofisticati.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta della tecnica di deposizione corretta dipende interamente dai vincoli e dagli obiettivi specifici del tuo progetto.

- Se la tua priorità principale sono i substrati sensibili alla temperatura: Il PECVD è la scelta chiara per depositare film di alta qualità su polimeri, plastiche o dispositivi completamente fabbricati senza causare danni termici.

- Se la tua priorità principale è l'elevato rendimento produttivo: Le alte velocità di deposizione e l'efficienza operativa del PECVD lo rendono ideale per la produzione ad alto volume economicamente vantaggiosa.

- Se la tua priorità principale sono le proprietà dei materiali regolabili: Il PECVD offre un controllo superiore per ingegnerizzare film con un indice di rifrazione, un livello di sollecitazione o una durezza specifici.

- Se la tua priorità principale è la purezza assoluta del film con zero danni superficiali: Potrebbe essere necessario prendere in considerazione alternative come l'Atomic Layer Deposition (ALD) o il CVD a bassa pressione se il tuo substrato è estremamente sensibile al plasma e richiede i livelli di impurità più bassi possibili.

Consentendo la creazione di film ad alte prestazioni senza calore elevato, il PECVD potenzia lo sviluppo di elettronica, ottica e rivestimenti protettivi di prossima generazione.

Tabella Riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Funzionamento a Bassa Temperatura | Consente la deposizione su materiali sensibili al calore come polimeri e semiconduttori senza danni, tipicamente sotto i 400°C. |

| Film Uniformi e di Alta Qualità | Fornisce un'eccellente copertura degli scalini, bassa sollecitazione interna e adesione superiore per rivestimenti coerenti. |

| Controllo Preciso delle Proprietà | Permette la regolazione della stechiometria, dell'indice di rifrazione, della durezza e delle caratteristiche elettriche tramite i parametri del plasma. |

| Alte Velocità di Deposizione | Accelera la produzione con una crescita del film più rapida, riducendo tempi e costi di fabbricazione. |

| Costi Operativi Inferiori | Riduce il consumo energetico e i tempi di inattività grazie a processi efficienti a basso calore e manutenzione semplice. |

Sblocca il pieno potenziale del tuo laboratorio con le soluzioni PECVD avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo a diversi laboratori sistemi di forni ad alta temperatura, inclusi sistemi CVD/PECVD, progettati per precisione ed efficienza. La nostra forte capacità di personalizzazione garantisce che soddisfiamo le tue esigenze sperimentali uniche, fornendo film di alta qualità e uniformi per substrati sensibili alla temperatura e applicazioni ad alto rendimento. Contattaci oggi per discutere come i nostri sistemi PECVD su misura possono migliorare la tua ingegneria dei materiali e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura

- Quali sono gli svantaggi del CVD rispetto al PECVD? Limitazioni chiave per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori