I principali vantaggi di un forno a induzione a IGBT sono la sua efficienza energetica superiore, velocità di fusione più rapide e costanti, e un'interferenza elettrica minima con la rete elettrica della tua struttura. A differenza delle tecnologie più vecchie, questi forni moderni utilizzano Transistor Bipolari a Gate Isolato (IGBT) per fornire potenza costante durante tutto il ciclo di fusione, con conseguenti significativi benefici operativi e finanziari.

La differenza fondamentale non è solo un aggiornamento dei componenti, ma un cambiamento radicale nelle prestazioni. Mentre i forni più vecchi basati su SCR presentano compromessi tra velocità, efficienza e stabilità della rete, la tecnologia IGBT è progettata per offrire tutti e tre contemporaneamente, riducendo il costo totale di proprietà e aumentando la produttività.

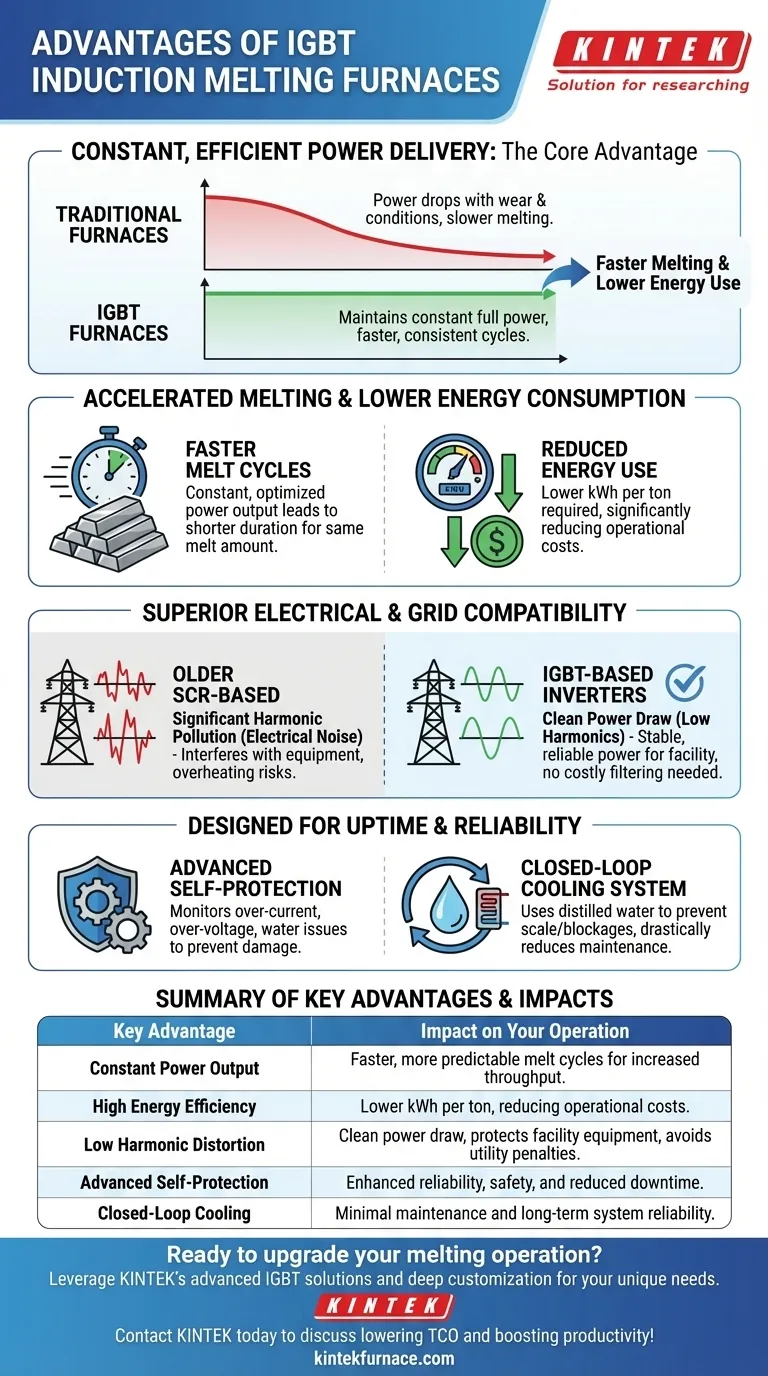

Il Vantaggio Principale: Erogazione di Potenza Costante ed Efficiente

Il beneficio più significativo di un forno a IGBT deriva dalla sua capacità di mantenere la piena potenza in uscita dall'inizio alla fine del processo di fusione. Questa capacità ha un impatto diretto sia sulla velocità che sui costi.

Come la Potenza Costante Accelera la Fusione

I forni tradizionali spesso subiscono un calo di potenza man mano che il rivestimento del forno si usura o quando le proprietà della carica metallica cambiano durante il riscaldamento.

I forni a IGBT, tuttavia, utilizzano un circuito risonante in serie che mantiene una potenza in uscita costante e ottimizzata indipendentemente da queste condizioni. Ciò si traduce in cicli di fusione più rapidi e prevedibili.

Questo riscaldamento costante e rapido è particolarmente prezioso per la fusione di acciaio inossidabile, rame, alluminio e metalli preziosi come l'oro, dove una temperatura uniforme è fondamentale per la qualità.

L'Impatto sul Consumo Energetico

Una fusione più rapida si traduce direttamente in un minor consumo energetico. Poiché il forno opera alla massima efficienza per una durata più breve per fondere la stessa quantità di metallo, i kilowattora (kWh) complessivi richiesti per tonnellata sono notevolmente ridotti.

Questa efficienza è un fattore chiave per ridurre i costi operativi continui di una fonderia o di un impianto di fusione.

Compatibilità Elettrica e di Rete Superiore

Un vantaggio importante, spesso trascurato, della tecnologia IGBT è la sua pulizia operativa all'interno dell'ecosistema elettrico di una struttura.

Comprendere l'Inquinamento Armonico

Gli alimentatori più vecchi, in particolare quelli che utilizzano Raddrizzatori Controllati al Silicio (SCR), sono noti per creare un significativo "rumore elettrico", o distorsione armonica, sulla rete elettrica.

Questo inquinamento può interferire con altre apparecchiature elettroniche sensibili nella tua fabbrica, causare il surriscaldamento dei trasformatori e portare a sanzioni da parte del tuo fornitore di servizi pubblici.

La Soluzione IGBT: Un Assorbimento di Potenza Pulito

Gli inverter basati su IGBT producono una distorsione armonica estremamente bassa. Ciò significa che assorbono energia in modo pulito senza disturbare la tua rete o influenzare altri macchinari.

Ciò elimina la necessità di costose apparecchiature di filtraggio armonico e garantisce una potenza stabile e affidabile per l'intera operazione.

Avvio e Funzionamento Senza Sforzo

I forni a IGBT utilizzano un software di sweep a tensione zero, che consente loro di avviarsi in modo affidabile e rapido a pieno carico. Ciò elimina le difficoltà di avvio comuni nei sistemi SCR più vecchi.

Questa caratteristica è particolarmente vantaggiosa per le operazioni che richiedono frequenti arresti e avviamenti, migliorando la produttività complessiva.

Progettazione per Tempi di Attività e Affidabilità

I moderni forni a IGBT sono progettati non solo per le prestazioni, ma anche per la durata e la facilità d'uso, minimizzando i costosi tempi di inattività.

Sistemi di Autoprotezione Avanzati

Questi forni sono dotati di funzioni di protezione complete. Monitorano costantemente sovra-corrente, sovra-tensione, problemi di pressione dell'acqua e cortocircuiti.

Questi sistemi proteggono automaticamente l'attrezzatura da danni, garantendo la sicurezza operativa e preservando la longevità dell'alimentatore e dei componenti del forno.

L'Importanza di un Sistema di Raffreddamento a Circuito Chiuso

Un punto comune di guasto in qualsiasi sistema a induzione è il raffreddamento. I forni a IGBT utilizzano tipicamente un sistema di circolazione dell'acqua sigillato a circuito chiuso con acqua distillata.

Questo design, spesso abbinato a uno scambiatore di calore, previene l'accumulo di incrostazioni e blocchi comuni con acqua non trattata. Il risultato è una manutenzione drasticamente ridotta e una maggiore affidabilità a lungo termine.

Controllo e Automazione Moderni

Controllati da processori digitali avanzati (DSP), questi forni offrono un controllo preciso sul processo di fusione. Molti presentano interfacce semplici, come il funzionamento a un pulsante, e forniscono porte di comunicazione per il monitoraggio e il controllo remoto.

Comprendere i Compromessi

Sebbene i vantaggi siano significativi, una valutazione tecnica completa richiede il riconoscimento dei compromessi.

Costo di Investimento Iniziale

Un forno a IGBT ha spesso un prezzo di acquisto iniziale più elevato rispetto a un sistema basato su SCR nuovo o ricondizionato. La decisione deve essere ponderata rispetto ai minori costi operativi a lungo termine derivanti dal risparmio energetico e dalla ridotta manutenzione.

Complessità della Riparazione

L'elettronica a stato solido avanzata in un alimentatore IGBT è altamente affidabile. Tuttavia, se si verifica un guasto, la risoluzione dei problemi e la riparazione di una sofisticata scheda di controllo o di un modulo IGBT possono richiedere un tecnico più specializzato rispetto alla manutenzione di un circuito SCR più semplice e più vecchio.

Fare la Scelta Giusta per la Tua Operazione

La tua decisione dovrebbe essere guidata dalle tue specifiche priorità operative.

- Se il tuo obiettivo principale è ridurre al minimo i costi operativi: L'efficienza energetica superiore del forno a IGBT e le ridotte esigenze di manutenzione garantiranno un costo totale di proprietà inferiore per tutta la durata dell'attrezzatura.

- Se il tuo obiettivo principale è massimizzare la produttività: La potenza in uscita costante e i cicli di fusione rapidi e prevedibili aumentano direttamente la capacità di produzione del tuo impianto e l'affidabilità della programmazione.

- Se il tuo obiettivo principale è la stabilità operativa e la preparazione per il futuro: L'inquinamento armonico quasi nullo di un sistema IGBT è un vantaggio fondamentale, che protegge l'intera struttura e garantisce la conformità agli standard moderni di qualità dell'energia.

In definitiva, l'adozione di un forno a IGBT è un investimento in un'operazione di fusione più produttiva, efficiente e affidabile.

Tabella Riepilogativa:

| Vantaggio Chiave | Impatto sulla Tua Operazione |

|---|---|

| Potenza in Uscita Costante | Cicli di fusione più rapidi e prevedibili per una maggiore produttività. |

| Alta Efficienza Energetica | Minori kWh per tonnellata, riducendo i costi operativi. |

| Bassa Distorsione Armonica | Assorbimento di potenza pulito, protegge le apparecchiature della struttura, evita sanzioni da parte delle utility. |

| Autoprotezione Avanzata | Affidabilità, sicurezza e tempi di inattività ridotti. |

| Raffreddamento a Circuito Chiuso | Manutenzione minima e affidabilità del sistema a lungo termine. |

Pronto ad aggiornare la tua operazione di fusione con una soluzione ad alte prestazioni e conveniente?

Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, KINTEK fornisce a fonderie e impianti di fusione di metalli soluzioni avanzate di forni a induzione a IGBT. La nostra linea di prodotti, inclusi sistemi personalizzati per acciaio inossidabile, rame, alluminio e metalli preziosi, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze di produzione uniche e massimizzare il tuo ritorno sull'investimento.

Contatta KINTEL oggi stesso per discutere come la nostra tecnologia IGBT può ridurre il tuo costo totale di proprietà e aumentare la tua produttività!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le applicazioni comuni della Fusione a Induzione Sottovuoto? Essenziale per Metalli e Leghe ad Alte Prestazioni

- In che modo la fusione sottovuoto ha influito sullo sviluppo delle superleghe? Sblocca maggiore resistenza e purezza

- In che modo la tecnologia di fusione sotto vuoto contribuisce alla sostenibilità? Migliorare la durata e l'efficienza del riciclo

- Come funziona il processo di Fusione a Induzione Sottovuoto (VIM)? Ottieni Purezza e Controllo del Metallo Superiori

- Quale ruolo svolge un forno a induzione sottovuoto nelle leghe Fe-5%Mn-C? Garantire l'integrità chimica e l'elevata purezza