In sintesi, un forno elettrico a cassetta offre controllo, velocità e sicurezza eccezionali per un'ampia gamma di applicazioni di lavorazione termica. I suoi principali vantaggi derivano dalla capacità di gestire con precisione temperatura e atmosfera in un'unità autonoma, automatizzata e affidabile, rendendolo uno strumento fondamentale nei laboratori e nella produzione specializzata.

Il vero valore di un forno elettrico a cassetta non è solo la sua capacità di riscaldamento, ma la sua funzione come ambiente di lavorazione altamente prevedibile e ripetibile. I suoi vantaggi sono il risultato diretto del suo design semplice, a propulsione elettrica, che elimina molte variabili associate alle alternative a combustibile.

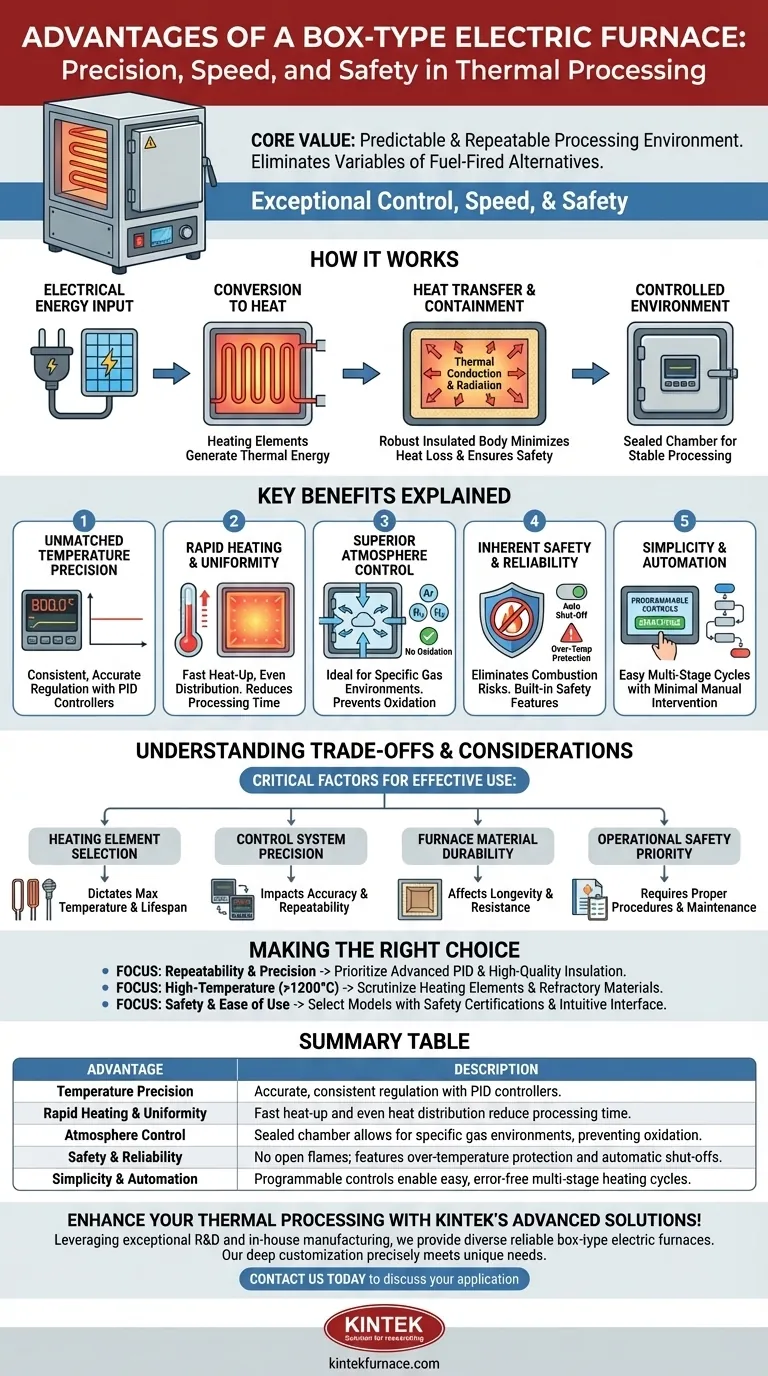

Come il forno raggiunge i suoi vantaggi

Un forno elettrico a cassetta opera su un principio semplice: convertire l'energia elettrica in calore. Comprendere questo semplice meccanismo è fondamentale per apprezzarne i benefici.

La conversione dell'energia in calore

Gli elementi riscaldanti all'interno del forno, tipicamente realizzati in leghe ad alta resistenza, generano energia termica quando una corrente elettrica li attraversa. Questo calore viene quindi trasferito ai materiali all'interno della camera del forno attraverso una combinazione di conduzione termica e irraggiamento.

Contenere il calore in modo efficace

Il corpo del forno è costruito con materiali robusti come acciaio legato ad alta temperatura, con uno spesso strato isolante interno. Questo design minimizza la perdita di calore, massimizza l'efficienza energetica e assicura che l'esterno rimanga a una temperatura sicura. La porta isolata sigilla la camera, creando un ambiente contenuto e stabile.

Principali vantaggi spiegati

Il design del forno si traduce direttamente in diversi significativi vantaggi operativi rispetto ad altri metodi di riscaldamento.

Precisione della temperatura ineguagliabile

Poiché l'input energetico è elettrico, può essere regolato con estrema precisione. I forni moderni utilizzano sofisticati controllori PID (Proporzionale-Integrale-Derivativo) che regolano automaticamente la potenza per mantenere la temperatura impostata con una deviazione minima, garantendo la consistenza del processo.

Riscaldamento rapido e uniformità

A differenza dei sistemi a combustibile che richiedono un significativo preriscaldamento, gli elementi elettrici possono raggiungere le temperature target molto rapidamente. L'ambiente controllato della camera sigillata promuove anche una distribuzione uniforme del calore, riducendo i punti caldi e freddi sul pezzo in lavorazione.

Controllo superiore dell'atmosfera

La camera sigillata è ideale per mantenere un'atmosfera specifica. Questo è fondamentale per i processi in cui l'ossidazione deve essere prevenuta o dove le reazioni richiedono un ambiente gassoso specifico. Questo livello di controllo è difficile da ottenere in un sistema a fiamma aperta.

Sicurezza e affidabilità intrinseche

I forni elettrici a cassetta eliminano i rischi associati a combustibili infiammabili, fiamme libere ed emissioni di monossido di carbonio. Sono dotati di molteplici funzioni di sicurezza, come la protezione da sovratemperatura e gli spegnimenti automatici, rendendoli eccezionalmente sicuri e affidabili per il funzionamento senza sorveglianza.

Semplicità e automazione

La maggior parte dei modelli presenta controlli semplici e programmabili per temperatura e tempo. Questa automazione consente agli utenti di eseguire cicli di riscaldamento complessi e multistadio con un intervento manuale minimo, riducendo le possibilità di errore umano e migliorando la produttività.

Comprendere i compromessi e le considerazioni

Pur essendo molto vantaggioso, l'efficacia di un forno a cassetta dipende interamente dalla selezione di un'unità con le specifiche corrette per le tue esigenze.

La selezione dell'elemento riscaldante è fondamentale

Il materiale dell'elemento riscaldante determina la temperatura massima di esercizio e la durata del forno. Diverse applicazioni richiedono elementi diversi, e questo è un fattore primario nel costo e nella capacità del forno.

Il sistema di controllo definisce la precisione

La qualità del sistema di controllo della temperatura influisce direttamente sulla precisione e sulla ripetibilità del tuo processo. Per applicazioni ad alto rischio, un controllore avanzato non è un lusso ma una necessità.

I materiali del forno determinano la durata

I materiali utilizzati per la camera interna del forno e per il corpo esterno influenzano la longevità del forno, la sua temperatura massima e la resistenza alla corrosione chimica dovuta ai materiali degassanti.

Dare sempre priorità alla sicurezza operativa

Nonostante le protezioni incorporate, la sicurezza operativa è fondamentale. Controllare sempre che il forno sia pulito, che l'alimentazione sia corretta e che le procedure operative siano seguite per prevenire danni all'unità o al pezzo in lavorazione.

Fare la scelta giusta per la tua applicazione

Usa il tuo obiettivo principale per guidare il processo di selezione.

- Se il tuo obiettivo principale è la ripetibilità e la precisione del processo: Dai priorità a un forno con un sistema di controllo della temperatura PID avanzato e un isolamento termico di alta qualità.

- Se il tuo obiettivo principale sono le applicazioni ad alta temperatura (superiori a 1200°C): Esamina attentamente le specifiche degli elementi riscaldanti (ad esempio, carburo di silicio) e dei materiali refrattari della camera.

- Se il tuo obiettivo principale è la sicurezza e la facilità d'uso: Seleziona un modello con certificazioni di sicurezza complete, funzioni di spegnimento automatico e un'interfaccia utente intuitiva.

Abbinando le capacità specifiche del forno alle esigenze della tua applicazione, puoi assicurarti che diventi uno strumento affidabile ed efficace per il tuo lavoro.

Tabella riassuntiva:

| Vantaggio | Descrizione |

|---|---|

| Precisione della temperatura | Utilizza controllori PID per una regolazione della temperatura accurata e costante. |

| Riscaldamento rapido e uniformità | Tempi di riscaldamento rapidi e distribuzione uniforme del calore riducono i tempi di lavorazione. |

| Controllo dell'atmosfera | La camera sigillata consente ambienti gassosi specifici, prevenendo l'ossidazione. |

| Sicurezza e affidabilità | Nessuna fiamma libera; dispone di protezione da sovratemperatura e spegnimenti automatici. |

| Semplicità e automazione | I controlli programmabili consentono cicli di riscaldamento multistadio facili e privi di errori. |

Migliora la tua lavorazione termica con le soluzioni avanzate di KINTEK! Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori forni elettrici a cassetta affidabili, inclusi forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche per prestazioni ed efficienza superiori. Contattaci oggi per discutere come possiamo supportare le tue specifiche applicazioni!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Qual è il significato dell'ambiente termico nella calcinazione? Ottieni fasi ceramiche pure con KINTEK

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Qual è il significato della precisione del controllo della temperatura nei forni ad alta temperatura per il biossido di titanio drogato con carbonio?