Nella loro essenza, i forni a tubo rotante sono cavalli di battaglia industriali progettati per la lavorazione termica continua di polveri, granuli e altri solidi sfusi. Sono ampiamente utilizzati per la produzione di materiali essenziali come il clinker di cemento, l'allumina e i pellet di minerale di ferro. Questi forni eccellono nei processi che richiedono alte temperature e condizioni atmosferiche specifiche, come la calcinazione, la tostatura e l'ossidazione, rendendoli vitali nella metallurgia, nella produzione chimica e nella scienza dei materiali avanzati.

La chiave per comprendere il valore di un forno a tubo rotante risiede nel suo design unico: una camera rotante che rimescola continuamente il materiale. Questa semplice azione meccanica fornisce un'eccezionale uniformità della temperatura e un'efficiente interazione gas-solido, motivo per cui è diventato indispensabile per la produzione di materiali di alta qualità e in grandi volumi.

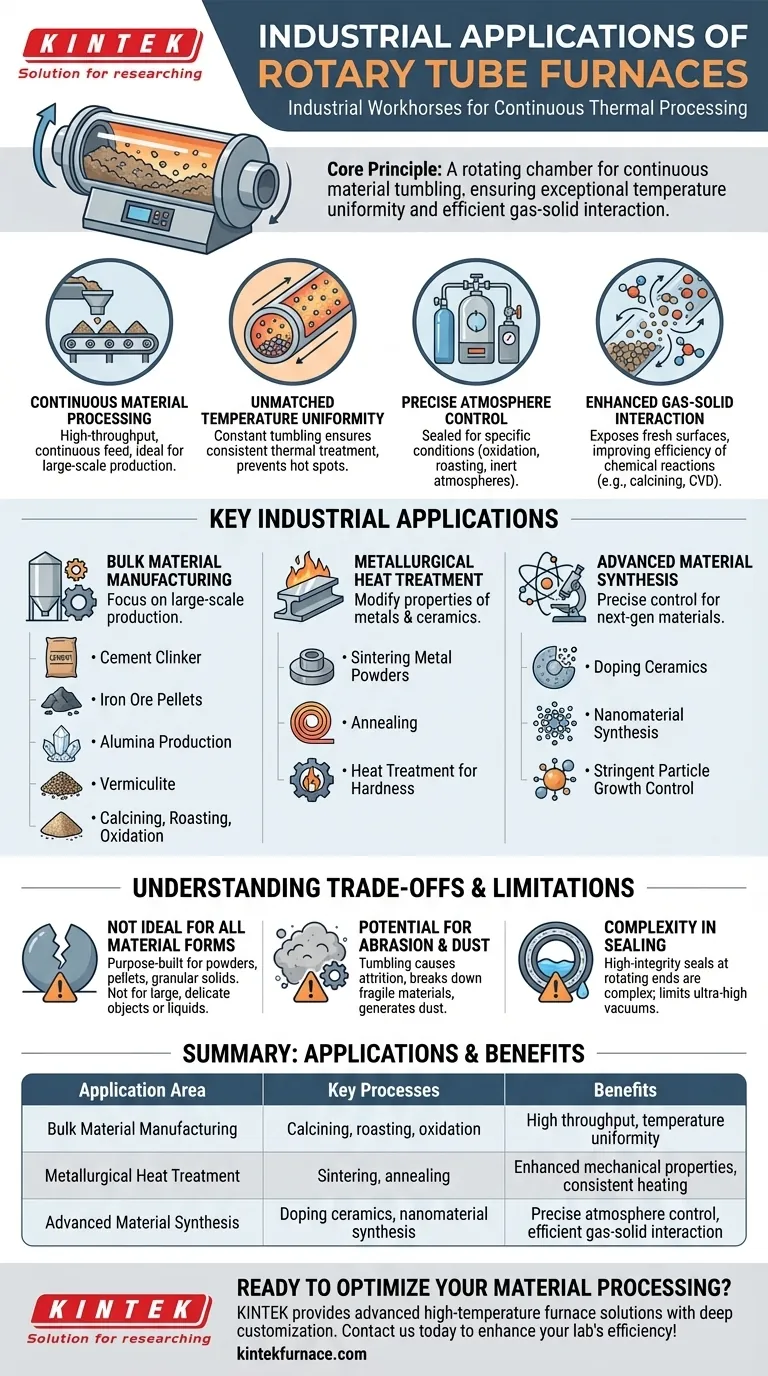

Il Principio Fondamentale: Perché i Forni Rotanti Eccellono

Per comprendere le applicazioni, è necessario prima comprendere i vantaggi fondamentali del design. Il valore di un forno rotante deriva da alcuni principi operativi chiave che i forni a batch statici non riescono a replicare facilmente.

Lavorazione Continua dei Materiali

A differenza di un forno a batch in cui il materiale viene caricato e scaricato in cicli discreti, un forno rotante consente un'alimentazione continua. Ciò lo rende ideale per ambienti industriali ad alto rendimento in cui la produzione costante è un motore economico primario.

Uniformità di Temperatura Ineguagliabile

La rotazione e il rimescolamento costanti del materiale assicurano che ogni particella sia esposta alla fonte di calore in modo uniforme. Ciò previene i punti caldi e garantisce un trattamento termico altamente coerente, fondamentale per ottenere proprietà specifiche del materiale e garantire la qualità del prodotto.

Controllo Preciso dell'Atmosfera

Questi forni possono essere sigillati per mantenere un'atmosfera specifica all'interno del tubo. Ciò consente processi come l'ossidazione (introduzione di ossigeno), la tostatura in un gas controllato o l'esecuzione di reazioni in un'atmosfera inerte per prevenire cambiamenti chimici indesiderati.

Interazione Gas-Solido Migliorata

L'azione di rimescolamento espone costantemente nuove superfici del materiale all'atmosfera interna. Ciò migliora drasticamente l'efficienza delle reazioni chimiche, come nella calcinazione, dove i composti volatili vengono eliminati, o quando si applica un rivestimento di deposizione chimica da vapore (CVD).

Applicazioni Industriali Chiave in Pratica

Le capacità uniche dei forni a tubo rotante ne hanno portato l'adozione in un'ampia gamma di settori, dalla produzione di materie prime sfuse alla sintesi di materiali altamente specializzati.

Produzione di Materiali Sfusi

Questa è l'applicazione più comune, incentrata sulla produzione su larga scala. L'efficienza del forno e la produttività continua sono perfette per processi come la produzione di clinker di cemento, l'essiccazione e la pellettizzazione del minerale di ferro e la produzione di allumina e vermiculite.

Trattamento Termico Metallurgico

In metallurgia, i forni rotanti sono utilizzati per modificare le proprietà di metalli e ceramiche. Ciò include la sinterizzazione di polveri metalliche per formare componenti densi, la ricottura per migliorare le proprietà meccaniche e il trattamento termico delle parti per ottenere la durezza o la struttura cristallina desiderata.

Sintesi di Materiali Avanzati

Il controllo preciso offerto da questi forni è cruciale per creare materiali di nuova generazione. Le applicazioni includono il drogaggio di ceramiche con metalli delle terre rare per alterare le loro proprietà ottiche o elettriche e la sintesi di nanomateriali che richiedono un controllo rigoroso sulla crescita e sulla struttura delle particelle.

Comprensione dei Compromessi e dei Limiti

Sebbene siano molto efficaci, i forni a tubo rotante non sono una soluzione universale. La loro progettazione comporta compromessi intrinseci che li rendono inadatti a determinati compiti.

Non Ideali per Tutte le Forme di Materiale

Questi forni sono costruiti appositamente per polveri, pellet e solidi granulari. Non sono pratici per la lavorazione di oggetti singoli di grandi dimensioni, strutture delicate che potrebbero essere danneggiate dal rimescolamento o materiali liquidi.

Potenziale di Abrasione e Polvere

Il movimento di rimescolamento costante può causare attrito, in cui le particelle sfregano l'una contro l'altra e contro la parete del forno. Ciò può scomporre i materiali fragili e generare polvere significativa, che potrebbe richiedere un robusto sistema di raccolta e può essere problematica per i processi che richiedono elevata purezza.

Complessità nella Sigillatura

Sebbene offrano un buon controllo dell'atmosfera, ottenere una tenuta perfetta e ad alta integrità alle estremità rotanti del tubo può essere meccanicamente più complesso e costoso rispetto a un forno statico. Questo può essere un fattore limitante per le applicazioni che richiedono vuoti ultra-elevati o atmosfere inerti estremamente pure.

Fare la Scelta Giusta per il Tuo Processo

La selezione della tecnologia di lavorazione termica corretta dipende interamente dal materiale, dalla produttività desiderata e dagli obiettivi del prodotto finale.

- Se la tua priorità principale è la produzione continua su larga scala di solidi sfusi: Un forno a tubo rotante è probabilmente la soluzione più efficiente dal punto di vista energetico ed economica grazie alla sua elevata produttività.

- Se la tua priorità principale è ottenere la massima uniformità nel trattamento termico delle polveri: L'azione di rimescolamento di un forno rotante offre una coerenza termica superiore rispetto alla maggior parte dei forni a batch statici.

- Se la tua priorità principale è la sintesi di materiali avanzati o reattivi: Il controllo preciso della temperatura e dell'atmosfera rende un forno rotante uno strumento potente per lo sviluppo di materiali con proprietà chimiche e fisiche specifiche.

In definitiva, comprendere i principi fondamentali di come funziona un forno rotante è la chiave per sfruttare la sua potenza per il successo industriale.

Tabella Riassuntiva:

| Area di Applicazione | Processi Chiave | Vantaggi |

|---|---|---|

| Produzione di Materiali Sfusi | Calcinazione, tostatura, ossidazione | Alta produttività, uniformità della temperatura |

| Trattamento Termico Metallurgico | Sinterizzazione, ricottura | Proprietà meccaniche migliorate, riscaldamento coerente |

| Sintesi di Materiali Avanzati | Drogaggio di ceramiche, sintesi di nanomateriali | Controllo preciso dell'atmosfera, interazione gas-solido efficiente |

Pronto a ottimizzare la lavorazione dei tuoi materiali con un forno a tubo rotante personalizzato? KINTEK sfrutta un R&S eccezionale e una produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni rotanti, forni a muffola, a tubo, a vuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita assicura che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come possiamo migliorare l'efficienza e la produttività del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a tubo rotante inclinato sotto vuoto da laboratorio Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è lo scopo del meccanismo di rotazione in un forno a tubi rotante? Ottenere un riscaldamento uniforme e un controllo di processo migliorato

- Quali sono i principali componenti strutturali di un forno rotante? Esplora le parti chiave per un'efficiente lavorazione dei materiali

- Qual è la costruzione di base di un forno a tubo rotante? Componenti chiave per un riscaldamento uniforme

- Quali materiali possono essere utilizzati per realizzare l'assieme del tubo rotante di questi forni? Scegli il migliore per le tue esigenze ad alta temperatura

- Quali tipi di materiali possono essere processati in un forno a tubo rotante? Scopri i materiali ideali per la lavorazione ad alta temperatura