Oltre l'isolamento standard, la deposizione chimica da fase vapore assistita da plasma (PECVD) è una tecnologia fondamentale per la creazione di una nuova classe di materiali avanzati. Le sue applicazioni vanno dalla deposizione di film di diamante e Carbonio Adamantino (DLC) di alta qualità per componenti resistenti all'usura e ottici, alla creazione di rivestimenti polimerici biocompatibili specializzati per impianti medici e dielettrici a bassa k unici essenziali per i microchip di prossima generazione.

Il vero potere del PECVD risiede non solo nei materiali che può depositare, ma nella sua capacità di farlo a basse temperature. Questa singola caratteristica sblocca l'uso di substrati sensibili alla temperatura, consentendo applicazioni avanzate di materiali che semplicemente non sono fattibili con i metodi di deposizione convenzionali ad alta temperatura.

Il Vantaggio Principale: Bassa Temperatura, Alta Energia

La differenza fondamentale tra PECVD e la deposizione chimica da fase vapore (CVD) tradizionale è il modo in cui fornisce l'energia necessaria per la reazione chimica. Questa distinzione è la fonte di tutte le sue capacità avanzate.

Dissociare le Molecole Senza Calore Estremo

Il CVD tradizionale richiede temperature molto elevate (spesso >600°C) per scindere le molecole del gas precursore e depositare un film. Nel PECVD, questa energia è fornita da un campo elettromagnetico che genera plasma. Il plasma crea ioni e radicali liberi altamente reattivi che possono formare un film di alta qualità a temperature molto più basse, tipicamente tra 200-400°C.

Abilitazione di Substrati Sensibili alla Temperatura

Questo processo a bassa temperatura significa che il PECVD può rivestire materiali che verrebbero danneggiati o distrutti dal calore del CVD tradizionale. Ciò include polimeri, plastiche e dispositivi microelettronici completamente fabbricati che contengono già strati metallici sensibili.

Deposizione Avanzata di Materiali in Microelettronica

Sebbene il PECVD sia standard per l'isolamento di base, il suo vero valore sta nel consentire le prestazioni dei moderni circuiti integrati ad alta densità.

Dielettrici Fondamentali (SiO₂, Si₃N₄)

La deposizione di film di diossido di silicio e nitruro di silicio è un uso primario del PECVD. Questi film fungono da dielettrici intermetallici cruciali per l'isolamento, come strati di passivazione per proteggere il chip dall'umidità e dalla contaminazione e per la creazione di strutture di condensatori.

Dielettrici a Bassa k ad Alte Prestazioni

Man mano che i transistor si riducono, il ritardo causato dalla capacità tra i fili diventa un grave collo di bottiglia. Il PECVD può depositare dielettrici a bassa k avanzati, come ossidi di silicio drogati con carbonio (SiCOH) o vetro di silicato drogato con fluoro (SiOF), che riducono questa capacità parassita e consentono prestazioni del chip più veloci.

Silicio Amorfo per Solare e Display

Il PECVD è essenziale per la deposizione di strati di silicio amorfo (a-Si). Questo materiale è la spina dorsale delle celle solari a film sottile e dei transistor a film sottile (TFT) che controllano i pixel nei moderni display a schermo piatto.

Oltre il Silicio: Spingere i Confini dei Materiali

La versatilità del PECVD si estende ben oltre i materiali semiconduttori convenzionali, consentendo innovazioni nei campi meccanico, ottico e biomedico.

Diamante e Carbonio Adamantino (DLC)

Utilizzando gas idrocarburici, il PECVD può creare film di Carbonio Adamantino (DLC). Questi film sono estremamente duri, hanno un basso coefficiente di attrito e sono chimicamente inerti, rendendoli ideali per rivestimenti resistenti all'usura su utensili, parti automobilistiche e componenti ottici. Può anche essere utilizzato per far crescere film di diamante sintetico di alta qualità.

Rivestimenti Biocompatibili e Polimerici

Il PECVD può depositare film polimerici sottili, stabili e privi di fori. Questa capacità viene utilizzata per creare rivestimenti biocompatibili su impianti medici per migliorare la loro integrazione con il corpo o per formare strati barriera in imballaggi alimentari avanzati.

Strati Resistenti alla Corrosione e agli Agenti Chimici

Il processo può depositare composti e nitruri unici che offrono un'eccezionale resistenza alla corrosione e agli attacchi chimici. Questi rivestimenti protettivi vengono applicati in ambienti industriali difficili per prolungare la vita dei componenti critici.

Comprendere i Compromessi

Nessuna tecnologia è una soluzione universale. Comprendere le limitazioni del PECVD è fondamentale per prendere una decisione informata.

Purezza e Densità del Film

Poiché la deposizione avviene a temperature più basse, i film PECVD possono talvolta avere una densità inferiore e incorporare più impurità (come l'idrogeno dai gas precursori) rispetto ai film da CVD ad alta temperatura. Per applicazioni che richiedono la massima purezza e perfezione cristallina, il CVD termico può essere superiore se il substrato può tollerare il calore.

Danno Indotto dal Plasma

Il plasma ad alta energia, sebbene benefico per la reazione, può talvolta causare danni fisici o elettrici alla superficie del substrato. Questa è una considerazione critica nella microelettronica, dove le prestazioni del dispositivo sono altamente sensibili ai difetti superficiali.

Complessità del Processo

La chimica all'interno di un plasma è estremamente complessa e può essere difficile da controllare e riprodurre perfettamente. Mantenere la stabilità del processo per ottenere proprietà del film consistenti su un ampio substrato o da un ciclo all'altro richiede apparecchiature e controlli sofisticati.

Scegliere la Soluzione Giusta per la Tua Applicazione

La scelta della tecnologia di deposizione giusta dipende interamente dal tuo obiettivo finale e dai vincoli del materiale.

- Se il tuo obiettivo principale è la massima velocità del chip: Sfrutta il PECVD per depositare dielettrici a bassa k avanzati per minimizzare il ritardo del segnale nei circuiti integrati ad alte prestazioni.

- Se il tuo obiettivo principale è la durabilità meccanica o la biocompatibilità: Utilizza il PECVD per applicare Carbonio Adamantino (DLC) o rivestimenti polimerici specializzati che non possono essere depositati con metodi ad alta temperatura.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura: Il PECVD è spesso l'unica scelta praticabile per depositare film ceramici o a base di silicio di alta qualità su plastiche, polimeri o dispositivi finiti.

In definitiva, il PECVD funge da potente strumento che disaccoppia la reazione di deposizione dal budget termico, sbloccando combinazioni di materiali e innovazioni che guidano il progresso tecnologico.

Tabella Riepilogativa:

| Area di Applicazione | Materiali Chiave Depositati | Benefici Principali |

|---|---|---|

| Microelettronica | Dielettrici a bassa k (es. SiCOH), Silicio amorfo | Prestazioni del chip più veloci, Consente transistor a film sottile |

| Meccanica/Ottica | Carbonio Adamantino (DLC), Film di diamante | Elevata durezza, Resistenza all'usura, Basso attrito |

| Biomedica | Rivestimenti polimerici biocompatibili | Migliore integrazione degli impianti, Proprietà barriera |

| Industria Generale | Strati resistenti alla corrosione | Vita estesa dei componenti in ambienti difficili |

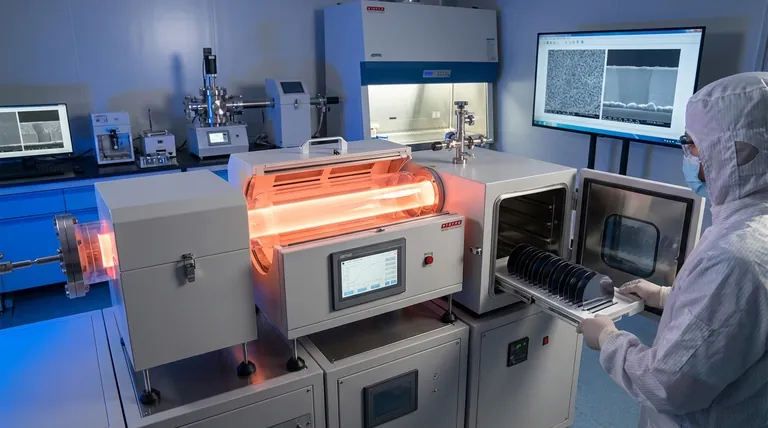

Sei pronto a migliorare le capacità del tuo laboratorio con soluzioni PECVD avanzate? In KINTEK, sfruttiamo un'eccezionale attività di ricerca e sviluppo e la produzione interna per fornire a diversi laboratori sistemi di forni ad alta temperatura all'avanguardia, inclusi sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per la microelettronica, i rivestimenti biomedici o le applicazioni di materiali durevoli. Contattaci oggi per discutere come le nostre soluzioni su misura possono far progredire le tue innovazioni!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno tubolare CVD a camera split con macchina CVD a stazione sottovuoto

Domande frequenti

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Quali sono i vantaggi del CVD potenziato al plasma? Ottenere la deposizione di film sottili di alta qualità a bassa temperatura

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori