Alla base, i forni a vuoto per il trattamento termico sono classificati in base al loro metodo operativo e all'orientamento fisico. I tipi primari sono i forni a batch orizzontali e verticali, progettati per carichi discreti, e i forni continui o semicontinui, costruiti per linee di produzione ad alto volume. Ogni progetto è ingegnerizzato per soddisfare requisiti specifici di geometria dei pezzi, scala di produzione e risultato metallurgico desiderato.

La scelta di un forno a vuoto riguarda meno la ricerca di un singolo tipo "migliore" e più l'allineamento del design del forno con le tue specifiche esigenze operative. La decisione fondamentale è tra la flessibilità della lavorazione a batch e l'efficienza della produzione continua, ulteriormente affinata dalla geometria del pezzo e dai requisiti di movimentazione.

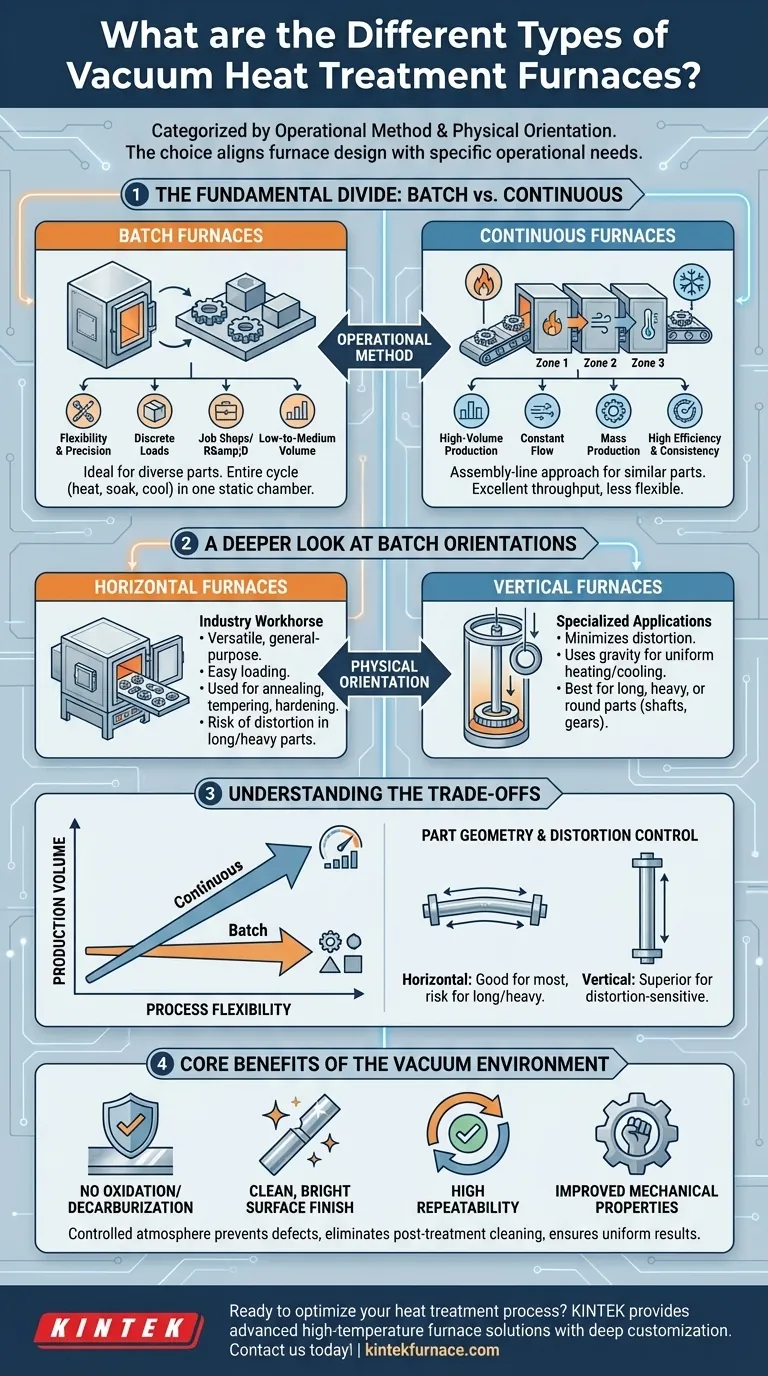

La Divisione Fondamentale: Batch vs. Continuo

La distinzione più significativa tra i tipi di forni a vuoto è come elaborano i materiali, sia in gruppi discreti (batch) che in un flusso costante (continuo).

Forni a Batch: Per Flessibilità e Precisione

I forni a batch elaborano un carico distinto di pezzi alla volta. Ciò li rende eccezionalmente versatili per la gestione di un'ampia varietà di dimensioni, forme e tipi di materiali.

Sono la scelta ideale per officine, ricerca e sviluppo o ambienti di produzione con requisiti diversi o di volume da basso a medio. L'intero ciclo di trattamento termico, riscaldamento, mantenimento e raffreddamento, viene eseguito sul carico statico all'interno della camera.

Forni Continui: Per Produzione ad Alto Volume

I forni continui sono progettati per la produzione di massa di pezzi simili o identici. I pezzi si muovono attraverso una serie di camere, ciascuna dedicata a una fase specifica del processo di trattamento termico.

Questo approccio a catena di montaggio offre un'elevata produttività e un'eccellente consistenza del processo. Tuttavia, richiede un significativo investimento iniziale ed è meno flessibile per adattarsi a diversi tipi di pezzi o cicli di processo.

Uno Sguardo Più Approfondito agli Orientamenti del Forno

All'interno della categoria dei forni a batch, l'orientamento fisico, orizzontale o verticale, gioca un ruolo critico nella movimentazione dei pezzi e nella qualità finale.

Forni Orizzontali: Il Cavallo di Battaglia dell'Industria

I forni a vuoto orizzontali sono il tipo più comune. I pezzi vengono caricati su vassoi, cestelli o supporti e spostati orizzontalmente nella camera di riscaldamento.

Questa configurazione è una soluzione versatile e multiuso adatta a una vasta gamma di forme e dimensioni di pezzi. La sua facilità di carico e il design robusto lo rendono la scelta predefinita per molte applicazioni di trattamento termico come ricottura, tempra e indurimento.

Forni Verticali: Per Applicazioni Specializzate

I forni verticali caricano i pezzi dall'alto o dal basso. Questo design è specializzato per pezzi in cui la minimizzazione della distorsione è fondamentale.

Pezzi lunghi e sottili (come alberi o carrelli di atterraggio), componenti pesanti o pezzi simmetrici e rotondi (come anelli e ingranaggi) beneficiano di essere sospesi o supportati verticalmente. Questo orientamento sfrutta la gravità a suo vantaggio, garantendo un riscaldamento e un raffreddamento uniformi, prevenendo cedimenti o distorsioni che potrebbero verificarsi in un forno orizzontale.

Comprendere i Compromessi

La scelta del forno giusto implica il bilanciamento di priorità contrastanti. Non esiste una soluzione unica che sia ottimale per ogni scenario.

Volume di Produzione vs. Flessibilità del Processo

I forni continui offrono un'efficienza ineguagliabile per la produzione ad alto volume e standardizzata, ma sono inflessibili.

I forni a batch offrono la massima flessibilità di processo, consentendo di eseguire diverse parti e cicli uno dopo l'altro, ma con una produttività complessiva inferiore.

Geometria del Pezzo e Controllo della Distorsione

I forni orizzontali sono eccellenti per la maggior parte delle applicazioni, ma possono portare a distorsioni in pezzi lunghi o pesanti che non sono adeguatamente supportati.

I forni verticali sono la scelta migliore per i pezzi sensibili alla distorsione, garantendo stabilità dimensionale per i componenti critici, sebbene siano spesso più complessi da caricare e integrare.

Vantaggi Principali dell'Ambiente Sotto Vuoto

Indipendentemente dal tipo di forno, il funzionamento in vuoto offre vantaggi distinti. L'atmosfera controllata previene l'ossidazione e la decarburazione ad alte temperature.

Ciò si traduce in una finitura superficiale pulita e brillante ed elimina la necessità di pulizia post-trattamento. Il processo garantisce anche un'elevata ripetibilità, proprietà dei materiali uniformi e migliori prestazioni meccaniche.

Fare la Scelta Giusta per la Tua Applicazione

La tua scelta deve essere guidata dal tuo obiettivo operativo primario. Analizza le tue esigenze di produzione rispetto ai punti di forza di ciascun tipo di forno.

- Se il tuo obiettivo principale è la produzione ad alto volume e standardizzata: Un forno continuo è la soluzione più efficiente e coerente.

- Se il tuo obiettivo principale è la flessibilità del processo per pezzi e lotti di diverse dimensioni: Un forno a batch orizzontale offre il miglior equilibrio tra versatilità e prestazioni.

- Se il tuo obiettivo principale è minimizzare la distorsione in pezzi lunghi, rotondi o pesanti: Un forno a batch verticale fornisce il controllo necessario per applicazioni critiche.

Abbinando l'architettura del forno ai tuoi processi specifici e agli obiettivi di produzione, puoi garantire qualità, efficienza e costi-benefici ottimali.

Tabella Riepilogativa:

| Tipo | Caratteristiche principali | Ideale per |

|---|---|---|

| Forni a Batch | Flessibili, elaborano carichi discreti | Officine, R&S, volumi da bassi a medi |

| Forni Continui | Elevata produttività, elaborazione coerente | Produzione di massa di pezzi simili |

| Forni Orizzontali | Versatili, facile caricamento | Applicazioni generiche, varie forme |

| Forni Verticali | Minimizza la distorsione, usa la gravità | Pezzi lunghi, pesanti o rotondi |

Pronto a ottimizzare il tuo processo di trattamento termico? KINTEK sfrutta un'eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare l'efficienza e i risultati del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno di trattamento termico e sinterizzazione sotto vuoto a pressione d'aria da 9MPa

Domande frequenti

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Quali sono le procedure corrette per la manipolazione dello sportello del forno e dei campioni in un forno a vuoto? Garantire l'integrità del processo e la sicurezza

- Come influisce un forno per trattamento termico sottovuoto sulla microstruttura del Ti-6Al-4V? Ottimizzare duttilità e resistenza alla fatica

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella LP-DED? Ottimizza oggi l'integrità della lega