In sintesi, i materiali utilizzati in un forno a vuoto sono fondamentali perché devono contemporaneamente resistere a temperature estreme, mantenere l'integrità strutturale sotto un'elevata pressione esterna ed essere chimicamente inerti per evitare di contaminare il processo. Queste tre esigenze — termica, strutturale e chimica — dettano ogni aspetto della progettazione, delle prestazioni e dell'affidabilità del forno.

La selezione dei materiali per i forni a vuoto non consiste nel trovare un'unica sostanza "migliore". È una decisione ingegneristica strategica, che bilancia le esigenze contrastanti di resistenza al calore, robustezza strutturale e purezza chimica per creare un ambiente controllato per processi altamente sensibili.

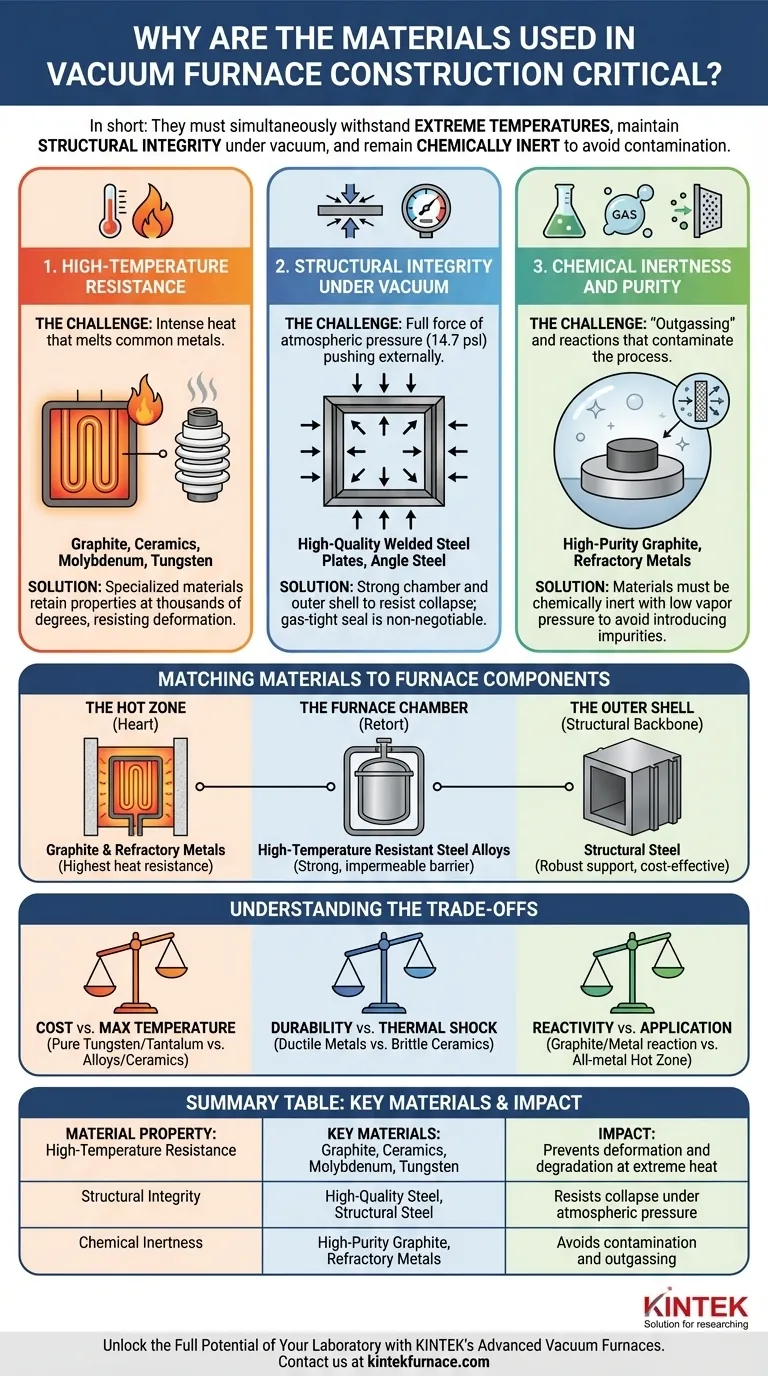

I tre pilastri della selezione dei materiali

Un forno a vuoto è un ambiente di estremi. I materiali scelti per costruirlo non sono semplici contenitori passivi; sono componenti attivi che devono funzionare in modo affidabile sotto stress immenso. La loro selezione è guidata da tre requisiti fondamentali.

1. Resistenza alle alte temperature

La sfida più ovvia è il calore intenso. I materiali all'interno del forno, in particolare nella "zona calda", devono operare a temperature che fonderebbero o vaporizzerebbero i metalli comuni.

Questi componenti devono resistere alla deformazione, alla fusione e al degrado. Ecco perché materiali speciali come grafite, ceramica, molibdeno e tungsteno sono utilizzati per elementi riscaldanti e isolamento, poiché mantengono le loro proprietà a migliaia di gradi.

2. Integrità strutturale sotto vuoto

Creare un vuoto significa rimuovere la pressione interna, lasciando che l'intera forza della pressione atmosferica — circa 14,7 libbre per pollice quadrato — prema sulla parte esterna del forno.

La camera del forno e il guscio esterno devono essere abbastanza robusti da resistere a questa forza di schiacciamento senza collassare. Ecco perché i gusci dei forni sono spesso costruiti con piastre di acciaio di alta qualità saldate e acciaio profilato, fornendo la rigidità e la resistenza necessarie. Una tenuta a prova di gas è imprescindibile per mantenere il vuoto.

3. Inerzia chimica e purezza

Ad alte temperature e sottovuoto, i materiali possono "sgasare", rilasciando gas intrappolati o persino vaporizzandosi leggermente. Ciò può contaminare il pezzo in lavorazione, rovinando processi sensibili come la produzione di semiconduttori o la sinterizzazione di leghe esotiche.

I materiali interni devono essere chimicamente inerti e avere una pressione di vapore estremamente bassa. Non devono reagire con il materiale in lavorazione né introdurre impurità nel vuoto. Ciò è particolarmente critico nei forni utilizzati per la purificazione della grafite, dove il forno stesso deve essere di purezza superiore al prodotto.

Abbinare i materiali ai componenti del forno

Un forno non è realizzato con un unico materiale, ma è un assemblaggio di componenti specializzati, ognuno con il suo ruolo distinto e i suoi requisiti di materiale.

La zona calda: il cuore del forno

Quest'area contiene gli elementi riscaldanti e l'isolamento. È esposta alle temperature più estreme e richiede materiali con la massima resistenza al calore e proprietà termiche specifiche. Grafite e metalli refrattari sono scelte comuni grazie alla loro stabilità ed efficiente trasferimento di calore.

La camera del forno o retorta

Questo è il recipiente sigillato che contiene il vuoto. Deve essere robusto, impermeabile e spesso realizzato con leghe di acciaio resistenti alle alte temperature. La retorta funge da barriera primaria, contenendo l'ambiente controllato e proteggendo la zona calda.

Il guscio esterno: spina dorsale strutturale

Il guscio esterno fornisce il supporto strutturale principale contro la pressione atmosferica. Poiché è schermato dalle temperature più elevate dall'isolamento, può essere costruito con materiali più convenzionali ma robusti come acciaio strutturale, che offre un eccellente equilibrio tra resistenza e costo.

Comprendere i compromessi

La scelta dei materiali è sempre un equilibrio tra fattori in competizione. Comprendere questi compromessi è fondamentale per capire la progettazione del forno.

Costo rispetto alla temperatura massima

I materiali capaci di gestire le temperature più elevate, come il tungsteno o il tantalio puro, sono eccezionalmente costosi. Per i processi che operano a temperature più basse, leghe o ceramiche più convenienti offrono prestazioni affidabili senza l'alto prezzo.

Durabilità rispetto allo shock termico

I metalli sono generalmente duttili e resistenti agli impatti fisici. Le ceramiche, pur offrendo eccellente resistenza termica e chimica, possono essere fragili e suscettibili a fessurazioni se riscaldate o raffreddate troppo rapidamente (shock termico).

Reattività rispetto all'applicazione

Sebbene la grafite sia una scelta popolare per le zone calde, può reagire con alcuni metalli formando carburi. In questi casi, è necessaria una zona calda interamente metallica utilizzando molibdeno o tungsteno, anche se più costosa, per garantire la purezza del prodotto finale.

Fare la scelta giusta per il tuo obiettivo

La costruzione ideale del forno è definita dalla sua applicazione prevista, poiché processi diversi danno priorità a diverse proprietà dei materiali.

- Se la tua priorità principale sono temperature ultra-elevate (es. grafitizzazione, cottura ceramica): Avrai bisogno di un forno con una zona calda realizzata in grafite o metalli refrattari come il tungsteno per gestire l'estremo carico termico.

- Se la tua priorità principale è prevenire qualsiasi contaminazione (es. impianti medici, elettronica): La purezza dei materiali interni, come la grafite ad alta purezza o una zona calda interamente metallica, diventa il fattore più critico per prevenire il degasaggio.

- Se la tua priorità principale è la brasatura o sinterizzazione sottovuoto per uso generale: Un forno con una retorta in acciaio durevole e resistente alle alte temperature e una zona calda metallica o in grafite offre il miglior equilibrio tra prestazioni, versatilità e costo.

In definitiva, le prestazioni di un forno a vuoto sono un riflesso diretto dell'ingegneria ponderata e della scienza dei materiali che ne costituiscono le fondamenta.

Tabella riassuntiva:

| Proprietà del materiale | Materiali chiave | Impatto sulle prestazioni del forno |

|---|---|---|

| Resistenza alle alte temperature | Grafite, Ceramica, Molibdeno, Tungsteno | Previene la deformazione e il degrado a calore estremo |

| Integrità strutturale | Acciaio di alta qualità, Acciaio strutturale | Resiste al collasso sotto la pressione atmosferica |

| Inerzia chimica | Grafite ad alta purezza, Metalli refrattari | Evita la contaminazione e il degasaggio in processi sensibili |

Sblocca il pieno potenziale del tuo laboratorio con i forni a vuoto avanzati di KINTEK

Sfruttando una R&S eccezionale e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che comprende forni a muffola, a tubo, rotativi, forni a vuoto e a atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione approfondita per soddisfare con precisione esigenze sperimentali uniche. Sia che tu abbia bisogno di temperature ultra-elevate per la grafitizzazione, ambienti privi di contaminazione per impianti medici o soluzioni versatili per brasatura e sinterizzazione, KINTEK offre prestazioni affidabili su misura per i tuoi obiettivi.

Contattaci oggi tramite il nostro modulo di contatto per discutere come la nostra esperienza può migliorare i tuoi processi e guidare l'innovazione nel tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

Domande frequenti

- Quali sono i vantaggi del trattamento termico sottovuoto? Ottenere un controllo metallurgico superiore

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono i componenti di un forno a vuoto? Svela i segreti della lavorazione ad alta temperatura

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento