In sostanza, la ricottura sotto vuoto previene l'ossidazione dei materiali conducendo il processo di trattamento termico all'interno di una camera ad alto vuoto. Rimuovendo meccanicamente l'aria, in particolare i gas reattivi come l'ossigeno, il processo elimina l'ingrediente essenziale richiesto perché si verifichi l'ossidazione, assicurando che la superficie del materiale rimanga pura e inalterata.

La sfida di qualsiasi trattamento termico è che le temperature elevate accelerano drasticamente le reazioni chimiche indesiderate, come ruggine e incrostazioni. La ricottura sotto vuoto risolve questo problema non aggiungendo uno strato protettivo, ma rimuovendo i reagenti atmosferici—principalmente l'ossigeno—che causano il degrado in primo luogo.

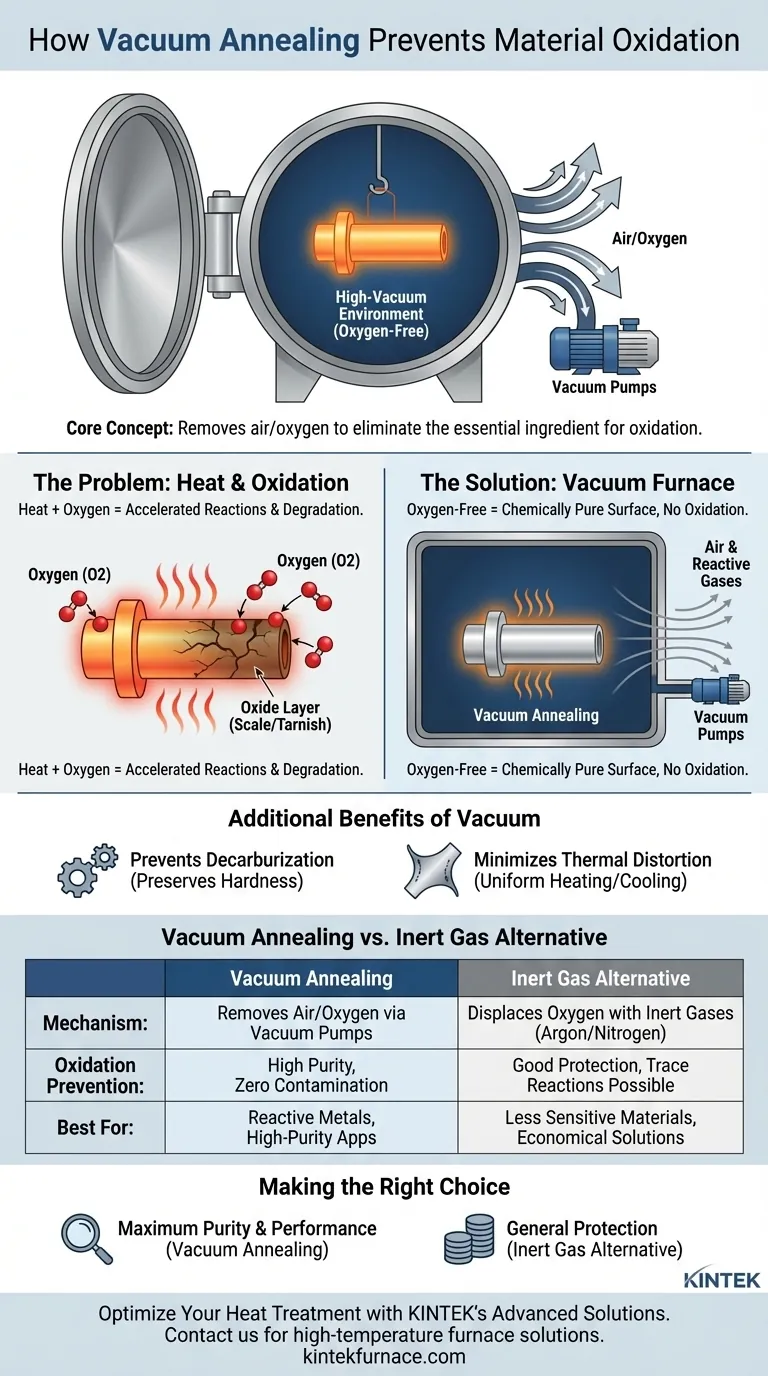

Il Problema Fondamentale: Calore e Ossidazione

Tutti i processi di trattamento termico, inclusa la ricottura, devono gestire l'interazione del materiale con il suo ambiente. Alle alte temperature, questa interazione diventa una sfida ingegneristica significativa.

Perché il Calore Accelera le Reazioni

Il calore agisce come catalizzatore per le reazioni chimiche. All'aumentare della temperatura di un metallo, i suoi atomi vibrano con maggiore energia, rendendoli molto più suscettibili a reagire con eventuali gas presenti nell'atmosfera circostante.

Il Ruolo dell'Ossigeno

L'ossigeno è altamente reattivo, specialmente con i metalli caldi. Quando la superficie di un metallo caldo è esposta all'ossigeno, si legano per formare uno strato di ossidi (scaglia o ossidazione). Questo strato di ossido può degradare le proprietà meccaniche, la conduttività elettrica e la finitura superficiale del materiale.

Come i Forni Sotto Vuoto Forniscono la Soluzione

Un forno sotto vuoto è un sistema ingegnerizzato progettato per creare un ambiente di lavorazione termica preciso e privo di contaminazioni.

Creare un Ambiente Privo di Ossigeno

Il processo inizia ponendo il materiale all'interno di una camera sigillata. Un potente sistema di pompe per vuoto rimuove quindi l'aria e altri gas fino a quando non si ottiene un ambiente a pressione estremamente bassa (alto vuoto).

Questo atto di rimuovere fisicamente l'atmosfera priva la reazione di ossidazione della sua possibilità. Senza ossigeno presente, la superficie del metallo non può ossidarsi, anche a temperature estreme.

Proteggere l'Integrità del Materiale

Prevenendo l'ossidazione, il materiale rimane chimicamente puro e mantiene una superficie brillante e pulita durante i cicli di riscaldamento e raffreddamento. Ciò è fondamentale per applicazioni ad alte prestazioni in cui l'integrità superficiale è fondamentale.

Lo stesso principio viene applicato in processi correlati come la brasatura sotto vuoto, dove un ambiente privo di ossigeno assicura che il metallo d'apporto fluisca in modo pulito, creando giunti eccezionalmente forti e affidabili privi di impurità.

Comprendere i Compromessi e le Alternative

Sebbene sia molto efficace, la ricottura sotto vuoto non è l'unico metodo per controllare l'atmosfera durante il trattamento termico. Comprendere le alternative è fondamentale per prendere una decisione informata.

L'Alternativa del Gas Inerte

Un approccio alternativo consiste nel sostituire l'aria reattiva in un forno con un gas inerte non reattivo, come argon o azoto. Questo processo, noto come spurgo in atmosfera inerte, sposta l'ossigeno invece di rimuoverlo.

Vuoto vs. Gas Inerte

Un vuoto fornisce un grado di purezza superiore, poiché rimuove attivamente quasi tutti i gas. Ciò lo rende essenziale per i metalli altamente reattivi come il titanio o per applicazioni con tolleranza zero per la contaminazione.

Un'atmosfera di gas inerte è spesso una soluzione più economica che fornisce una protezione sufficiente per molti metalli e processi comuni in cui sono accettabili lievi reazioni a livello di traccia.

Vantaggi Aggiuntivi del Vuoto

Oltre a prevenire l'ossidazione, l'ambiente a vuoto controllato offre altri vantaggi. Impedisce anche la decarburazione—la perdita di carbonio dalla superficie dell'acciaio—che preserva la durezza. Il riscaldamento e il raffreddamento lenti e uniformi nel vuoto aiutano anche a minimizzare la distorsione termica e l'incurvamento dei pezzi.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del controllo atmosferico corretto dipende interamente dal tuo materiale, dal tuo budget e dalle prestazioni richieste del componente finale.

- Se la tua attenzione principale è la massima purezza e prestazione: La ricottura sotto vuoto è la scelta definitiva, specialmente per i metalli reattivi o i componenti critici in cui qualsiasi contaminazione superficiale è inaccettabile.

- Se la tua attenzione principale è la prevenzione generale dell'ossidazione per materiali meno sensibili: Un'atmosfera di gas inerte può fornire risultati eccellenti e può essere una soluzione più economica.

- Se la tua attenzione principale è creare giunti eccezionalmente puliti e resistenti: La brasatura sotto vuoto utilizza lo stesso principio per garantire un processo di giunzione privo di contaminazioni.

In definitiva, scegliere il giusto controllo atmosferico significa far corrispondere la precisione del tuo processo alle esigenze prestazionali del tuo materiale.

Tabella Riassuntiva:

| Aspetto | Ricottura Sotto Vuoto | Alternativa a Gas Inerte |

|---|---|---|

| Meccanismo | Rimuove aria e ossigeno tramite pompe per vuoto | Sposta l'ossigeno con gas inerti come argon o azoto |

| Prevenzione Ossidazione | Alta purezza, elimina quasi tutti i gas per zero contaminazione | Buona protezione, ma possono verificarsi reazioni in tracce |

| Ideale Per | Metalli reattivi (es. titanio), applicazioni ad alta purezza | Materiali meno sensibili, soluzioni economiche |

| Vantaggi Aggiuntivi | Previene la decarburazione, minimizza la distorsione termica | Configurazione più semplice, spesso più economica |

Ottimizza il Tuo Trattamento Termico con le Soluzioni Avanzate di KINTEK

Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD, è completata dalla nostra forte capacità di profonda personalizzazione per soddisfare con precisione i requisiti sperimentali unici. Che tu abbia bisogno di ricottura sotto vuoto per la massima purezza o di sistemi personalizzati per materiali specifici, forniamo prestazioni affidabili ed efficienza migliorata.

Contattaci oggi stesso per discutere come la nostra esperienza può prevenire l'ossidazione e migliorare i risultati dei tuoi materiali!

Guida Visiva

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- 2200 ℃ Forno per il trattamento termico e la sinterizzazione sotto vuoto del tungsteno

- 2200 ℃ Forno per il trattamento termico sottovuoto della grafite

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali sono le caratteristiche operative generali di un forno a vuoto? Ottieni purezza e precisione dei materiali superiori

- Perché il riscaldamento di fasci di tondini d'acciaio in un forno sotto vuoto elimina i percorsi di trasferimento del calore? Migliora l'integrità della superficie oggi

- Cos'è il processo di trattamento termico sottovuoto? Ottenere una qualità superficiale e prestazioni del materiale superiori

- Quali sono le funzioni di un forno ad alto vuoto per leghe CoReCr? Raggiungere precisione microstrutturale e stabilità di fase

- Quale ruolo svolge un forno per il trattamento termico sottovuoto ad alta temperatura nella post-elaborazione dei TBC? Migliora l'adesione del rivestimento