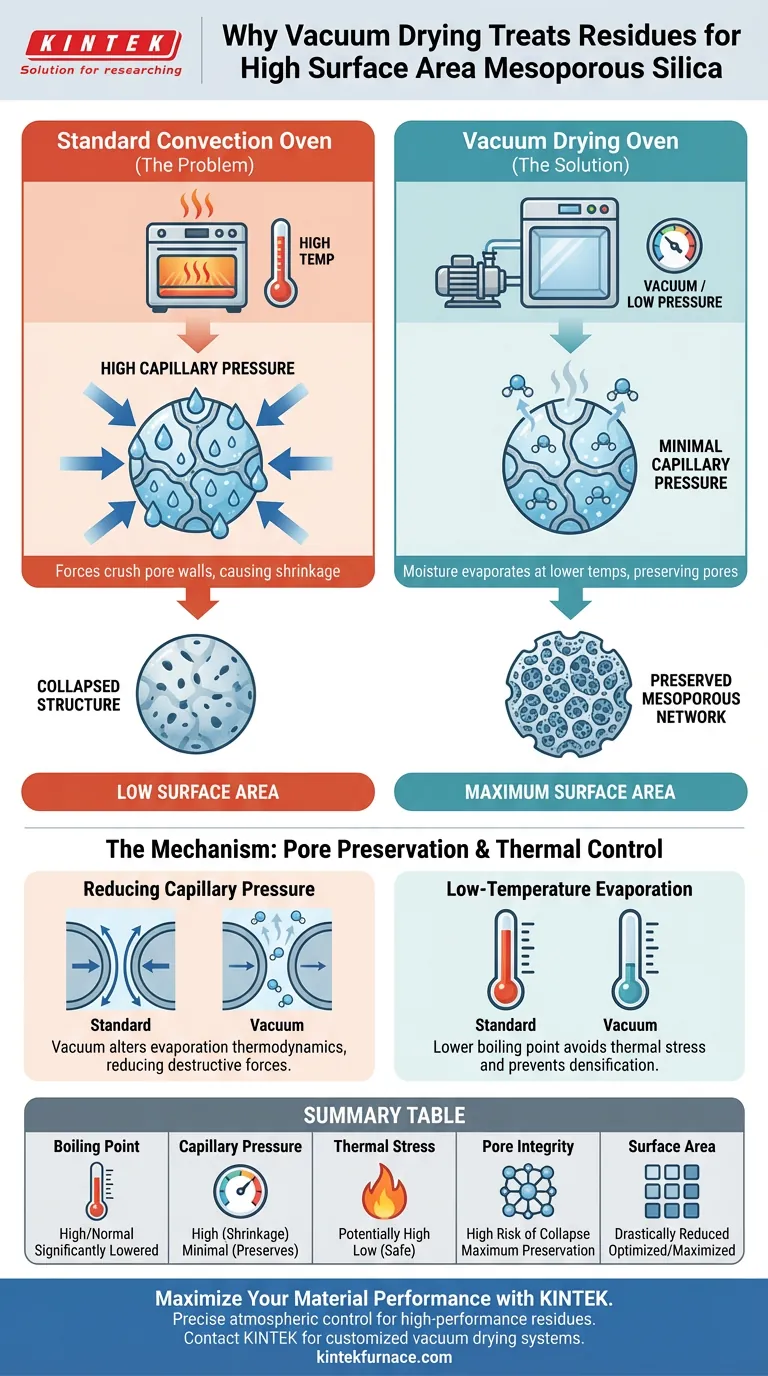

La funzione principale di un forno di essiccazione sotto vuoto in questo contesto è quella di minimizzare la pressione capillare durante la rimozione dell'umidità. Quando si prepara la silice mesoporosa, in particolare dopo il trattamento con acido, la struttura interna è delicata e piena di liquido. L'essiccazione sotto vuoto consente a questa umidità di evaporare a temperature significativamente inferiori, impedendo alle forze di alta tensione superficiale del liquido in evaporazione di schiacciare le pareti dei pori e distruggere l'elevata area superficiale.

Concetto chiave Il passaggio da un residuo umido a un solido secco è il momento più critico per i materiali porosi. Operando sottovuoto, si abbassa il punto di ebollizione del solvente, eliminando le forti forze capillari che causano il restringimento strutturale. Ciò preserva la rete mesoporosa espansiva essenziale per le prestazioni del materiale.

Il meccanismo di conservazione dei pori

Riduzione della pressione capillare

La sfida centrale nell'essiccazione dei materiali porosi è la forza fisica esercitata dal liquido mentre lascia il poro. Quando l'acqua o il solvente evaporano in condizioni atmosferiche standard, creano una significativa pressione capillare contro le pareti dei pori.

In una struttura mesoporosa, queste forze sono abbastanza forti da tirare le pareti verso l'interno. L'utilizzo di un ambiente sottovuoto altera la termodinamica dell'evaporazione, riducendo efficacemente questa pressione e consentendo all'umidità di uscire senza esercitare forze distruttive sul reticolo di silice.

Prevenzione del collasso strutturale

Durante la preparazione della silice mesoporosa, la struttura viene spesso formata attraverso processi come il trattamento con acido. Questo crea una rete di vuoti ricca, ma fragile.

Se questo residuo viene essiccato in un normale forno a convezione, le forze capillari menzionate sopra portano al restringimento o al collasso totale dei pori. L'essiccazione sotto vuoto previene questo collasso, garantendo che il materiale mantenga la morfologia specifica intesa durante la fase di sintesi.

Controllo termico e area superficiale

Evaporazione a bassa temperatura

Un forno di essiccazione sotto vuoto riduce la pressione interna della camera, il che abbassa direttamente il punto di ebollizione dell'umidità residua o dei solventi.

Ciò consente al residuo di essere essiccato a fondo a temperature più basse. Evitando stress termici elevati, si protegge il materiale dalla densificazione che si verifica spesso quando la silice viene sottoposta a calore elevato mentre è ancora umida.

Massimizzazione dell'area superficiale specifica

La metrica definitiva per la qualità della silice mesoporosa è la sua area superficiale specifica. Questo è il risultato diretto del mantenimento dei pori aperti.

Utilizzando l'essiccazione sotto vuoto per mitigare il restringimento, il prodotto finale mantiene la massima area superficiale possibile. Ciò rende la silice altamente efficace per applicazioni a valle, come l'adsorbimento o la catalisi, dove l'interazione superficiale è fondamentale.

Comprensione dei compromessi

Complessità del processo vs. Qualità del materiale

Sebbene l'essiccazione sotto vuoto sia superiore per la qualità, introduce una complessità operativa rispetto all'essiccazione standard. È tipicamente un processo a lotti che richiede il mantenimento di una tenuta costante e il monitoraggio dei livelli di pressione.

Tuttavia, per i materiali mesoporosi, questo è un compromesso necessario. Tentare di accelerare il processo utilizzando metodi standard ad alta temperatura risulterà quasi invariabilmente in un materiale con un'area superficiale drasticamente ridotta, rendendo vano lo sforzo di sintesi.

Fare la scelta giusta per il tuo obiettivo

Per determinare se l'essiccazione sotto vuoto è strettamente necessaria per la tua specifica applicazione di silice, valuta le tue metriche di prestazione:

- Se il tuo obiettivo principale è la massima area superficiale: devi utilizzare l'essiccazione sotto vuoto per eliminare le forze capillari e prevenire il collasso dei pori durante la fase di rimozione del solvente.

- Se il tuo obiettivo principale è l'integrità strutturale: dovresti fare affidamento sulle capacità a bassa temperatura del forno sottovuoto per evitare il restringimento termico del delicato reticolo inciso.

L'essiccazione sotto vuoto non è semplicemente un metodo di riscaldamento; è una tecnica di conservazione strutturale essenziale per i materiali porosi ad alte prestazioni.

Tabella riassuntiva:

| Caratteristica | Forno a convezione standard | Forno di essiccazione sotto vuoto |

|---|---|---|

| Punto di ebollizione | Normale (più alto) | Significativamente abbassato |

| Pressione capillare | Alta (causa restringimento) | Minima (preserva i pori) |

| Stress termico | Potenzialmente alto | Basso (sicuro per i residui) |

| Integrità dei pori | Alto rischio di collasso | Massima conservazione |

| Area superficiale | Drasticamente ridotta | Ottimizzata / Massimizzata |

Ottimizza le prestazioni del tuo materiale con KINTEK

Preservare la delicata architettura della silice mesoporosa richiede più del semplice calore: richiede un preciso controllo atmosferico. KINTEK fornisce sistemi di essiccazione sotto vuoto leader del settore progettati per eliminare la pressione capillare e proteggere i tuoi residui ad alte prestazioni.

Supportata da R&S e produzione esperte, KINTEK offre una suite completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti completamente personalizzabili per soddisfare le tue esigenze uniche di laboratorio o industriali. Sia che tu stia aumentando la produzione di catalizzatori o perfezionando la sintesi dei materiali, la nostra tecnologia garantisce che la tua integrità strutturale rimanga inalterata.

Pronto a ottimizzare il tuo processo di essiccazione? Contatta KINTEK oggi stesso per una soluzione personalizzata.

Guida Visiva

Riferimenti

- Jian-ming Gao, Yanxia Guo. Novel process for high value utilization of high-alumina fly ash: valuable metals recovery and mesoporous silica <i>in situ</i> preparation. DOI: 10.1039/d3ra06921d

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno di sinterizzazione e brasatura con trattamento termico sottovuoto

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno di sinterizzazione con trattamento termico sottovuoto con pressione per la sinterizzazione sottovuoto

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

Domande frequenti

- Qual è la necessità tecnica della fase di essiccazione in forno sotto vuoto per i fogli di elettrodi Bi@C? Garantire purezza e adesione

- Qual è la funzione principale di un forno di sinterizzazione sotto vuoto nella produzione di carburo cementato? Raggiungere la densità di picco

- Qual è la funzione di un forno di ricottura sottovuoto nel trattamento di invecchiamento delle leghe di tungsteno? Massimizzare la resistenza del materiale

- Come gestisce un forno a vuoto verticale carichi lunghi o di grandi dimensioni? Ottimizzare Stabilità e Uniformità per Componenti Pesanti

- Perché utilizzare un forno di ricottura a diffusione sotto vuoto per lo Zircaloy-4? Garantire uniformità e prevenire l'ossidazione

- Quale ruolo svolgono i misuratori di portata massica ad alta precisione nella nitrurazione al plasma? Padroneggia la microstruttura della tua superficie

- Quali sono le caratteristiche principali di progettazione di un forno a vuoto? Ottimizza la Tua Lavorazione di Materiali ad Alta Temperatura

- Come vengono classificate le fornaci a vuoto in base alla temperatura? Trova la Fornace Giusta per le Tue Esigenze di Trattamento Termico