In sintesi, gli elementi riscaldanti in carburo di silicio (SiC) di tipo DM sono i cavalli di battaglia nei forni industriali ad alta temperatura dove il calore preciso e stabile non è negoziabile. Il loro utilizzo è comune in settori esigenti come il trattamento termico dei metalli, la produzione di ceramica e vetro, la produzione di semiconduttori e i test sui componenti aerospaziali. Questi elementi sono scelti per la loro capacità di fornire calore controllato e ad alta densità in modo affidabile.

La decisione di utilizzare un elemento di tipo DM è fondamentalmente legata alla progettazione del forno e alla strategia di riscaldamento. La sua forma a bastoncino è progettata per essere inserita attraverso le pareti del forno, fornendo un calore radiante intenso e diretto in una specifica zona di processo.

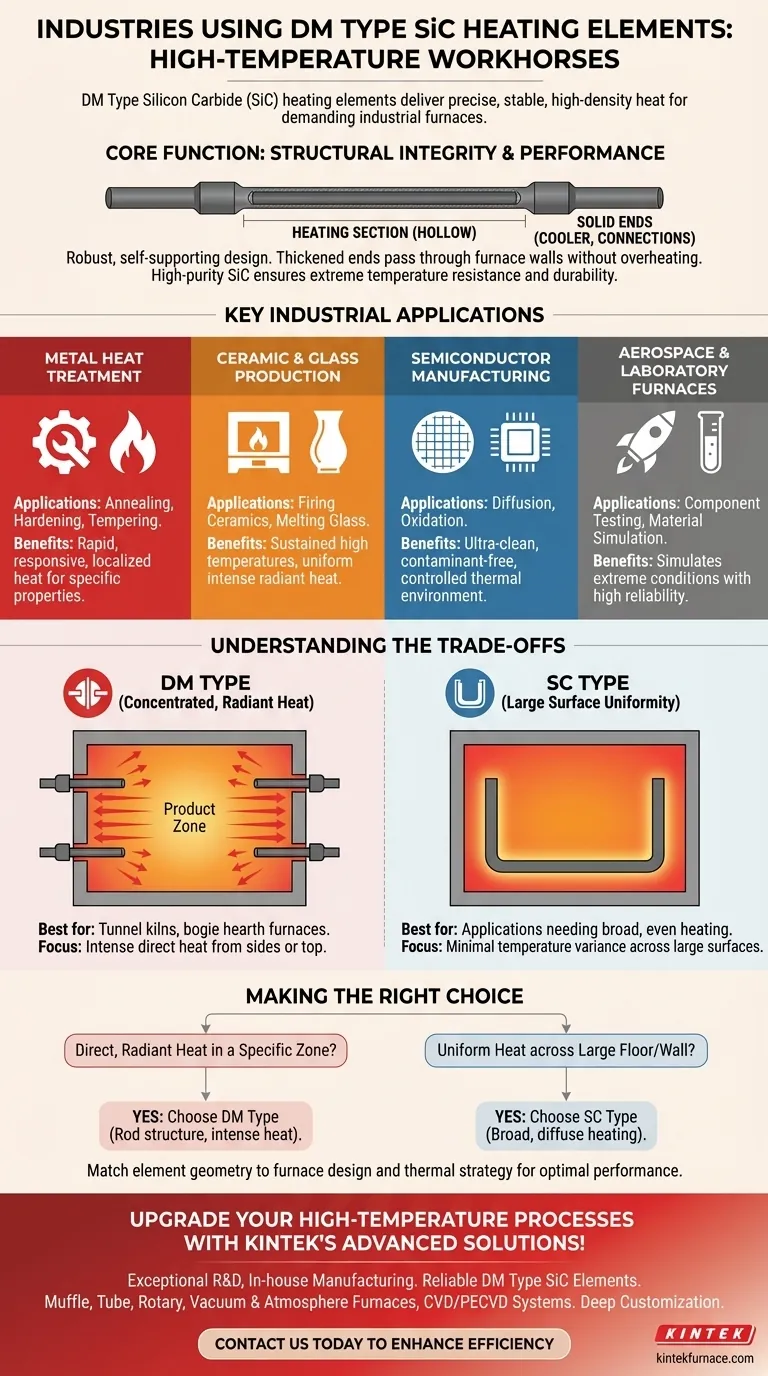

La Funzione Principale degli Elementi SiC di Tipo DM

Per capire dove vengono utilizzati questi elementi, è necessario prima comprenderne la progettazione. La loro forma ne determina la funzione e li rende ideali per alcuni tipi di forni industriali.

Un Focus sull'Integrità Strutturale

Gli elementi di tipo DM sono costituiti da una sezione riscaldante tubolare cava con due estremità solide ispessite. Questo design è robusto e autoportante.

Le estremità ispessite fungono da punti di connessione elettrica e rimangono più fredde, consentendo all'elemento di attraversare le pareti isolate del forno senza surriscaldarle.

Prestazioni ad Alta Temperatura

Composti da carburo di silicio ad alta purezza e auto-legato, questi elementi possono operare a temperature estremamente elevate. Le loro proprietà materiali consentono loro di resistere ai cicli termici severi comuni nei processi industriali.

Questa durata garantisce una lunga vita utile e prestazioni prevedibili, il che è fondamentale per ridurre al minimo i tempi di inattività negli ambienti di produzione continua.

Applicazioni Industriali Chiave Spiegate

Le caratteristiche uniche degli elementi di tipo DM li rendono una scelta preferita in diversi settori chiave che si affidano alla lavorazione termica di precisione.

Trattamento Termico dei Metalli

In processi come la ricottura, la tempra e il rinvenimento, i metalli devono essere riscaldati a temperature esatte. Gli elementi di tipo DM forniscono il calore rapido, reattivo e localizzato necessario per ottenere specifiche proprietà metallurgiche.

Produzione di Ceramica e Vetro

La produzione di ceramiche, vetro tecnico e vetro float richiede temperature sostenute e molto elevate. Gli elementi DM sono installati in forni e stufe per fornire l'intenso calore radiante necessario per cuocere le ceramiche o fondere uniformemente gli ingredienti del vetro.

Produzione di Semiconduttori

La creazione di wafer semiconduttori comporta processi come la diffusione e l'ossidazione, che richiedono un ambiente termico ultra-pulito e meticolosamente controllato. Il riscaldamento stabile e privo di contaminanti fornito dagli elementi SiC è essenziale per ottenere la purezza e la qualità richieste.

Forni Aerospaziali e da Laboratorio

Gli elementi DM sono utilizzati anche in contesti di laboratorio e per il collaudo di componenti aerospaziali. Possono simulare efficacemente gli ambienti a temperatura estrema che materiali e parti affronteranno durante il funzionamento, garantendo affidabilità e sicurezza.

Comprendere i Compromessi: Tipo DM rispetto ad Altri Design

Il tipo DM non è una soluzione universale. La scelta dell'elemento riscaldante giusto richiede la comprensione dei suoi punti di forza rispetto ad altri design disponibili, come il tipo SC.

Tipo DM per Calore Radiante Concentrato

Il vantaggio principale del tipo DM è la sua capacità di essere inserito orizzontalmente o verticalmente attraverso la parete del forno. Questo posizionamento gli consente di irradiare calore diretto e intenso sul prodotto.

Questo design è ideale per forni a tunnel, forni a carro e qualsiasi applicazione in cui il riscaldamento dai lati o dall'alto sia più efficace.

Tipo SC per Uniformità su Ampia Superficie

Al contrario, un elemento SC (o di tipo U) viene spesso utilizzato per il riscaldamento dal basso o dai lati su ampie aree. È più adatto per applicazioni in cui è necessario un riscaldamento ampio ed uniforme da una grande superficie per garantire una minima variazione di temperatura.

La scelta tra i due dipende interamente dal fatto che si necessiti di riscaldare un'ampia area piana dal basso o di irradiare calore in una camera dai lati.

Fare la Scelta Giusta per il Tuo Obiettivo

La progettazione del tuo forno e i requisiti di processo sono i fattori decisivi finali. Per selezionare l'elemento corretto, devi abbinare la sua geometria alla tua strategia di riscaldamento.

- Se il tuo obiettivo principale è il calore radiante diretto in una zona specifica: La struttura a bastoncino autoportante del tipo DM, inserita attraverso la parete del forno, è la soluzione ideale.

- Se il tuo obiettivo principale è il calore uniforme su un ampio pavimento o parete del forno: Un elemento di tipo SC, che fornisce un riscaldamento più ampio e diffuso, è probabilmente la scelta più appropriata.

In definitiva, comprendere la progettazione del tuo forno e i requisiti termici è la chiave per selezionare l'elemento riscaldante più efficace ed efficiente.

Tabella Riassuntiva:

| Industria | Applicazioni Chiave | Vantaggi degli Elementi SiC di Tipo DM |

|---|---|---|

| Trattamento Termico dei Metalli | Ricottura, tempra, rinvenimento | Controllo preciso della temperatura, riscaldamento rapido |

| Produzione di Ceramica e Vetro | Cottura di ceramiche, fusione di vetro | Stabilità ad alta temperatura, riscaldamento uniforme |

| Produzione di Semiconduttori | Processi di diffusione, ossidazione | Ambiente termico stabile e privo di contaminanti |

| Test Aerospaziali e di Laboratorio | Test dei componenti, simulazione dei materiali | Durabilità, prestazioni affidabili in condizioni estreme |

Aggiorna i tuoi processi ad alta temperatura con le soluzioni di riscaldamento avanzate di KINTEK! Sfruttando un'eccezionale R&S e una produzione interna, forniamo a diversi laboratori affidabili elementi riscaldanti in carburo di silicio di tipo DM e altri prodotti come Muffole, Tubi, Forni Rotativi, Forni Sottovuoto e a Atmosfera, e Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce soluzioni precise per le vostre esigenze sperimentali uniche. Contattaci oggi per migliorare l'efficienza e le prestazioni nel tuo settore!

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono considerati ecologici? Scopri la loro efficienza ecologica e le informazioni sulla durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme