Alla base, una fornace per deposizione chimica da fase vapore (CVD) è uno strumento altamente specializzato utilizzato in settori in cui le prestazioni di un materiale sono definite a livello atomico. Le sue principali applicazioni si trovano nei settori dei semiconduttori, aerospaziale, energetico e dei materiali avanzati, dove viene utilizzata per depositare film sottili ultra-puri e ad alte prestazioni su vari substrati.

Una fornace CVD non serve semplicemente per riscaldare i materiali. Il suo vero scopo è facilitare una reazione chimica precisa che "costruisce" un nuovo strato solido di materiale da un gas, consentendo la creazione di componenti con eccezionale purezza, prestazioni e durabilità.

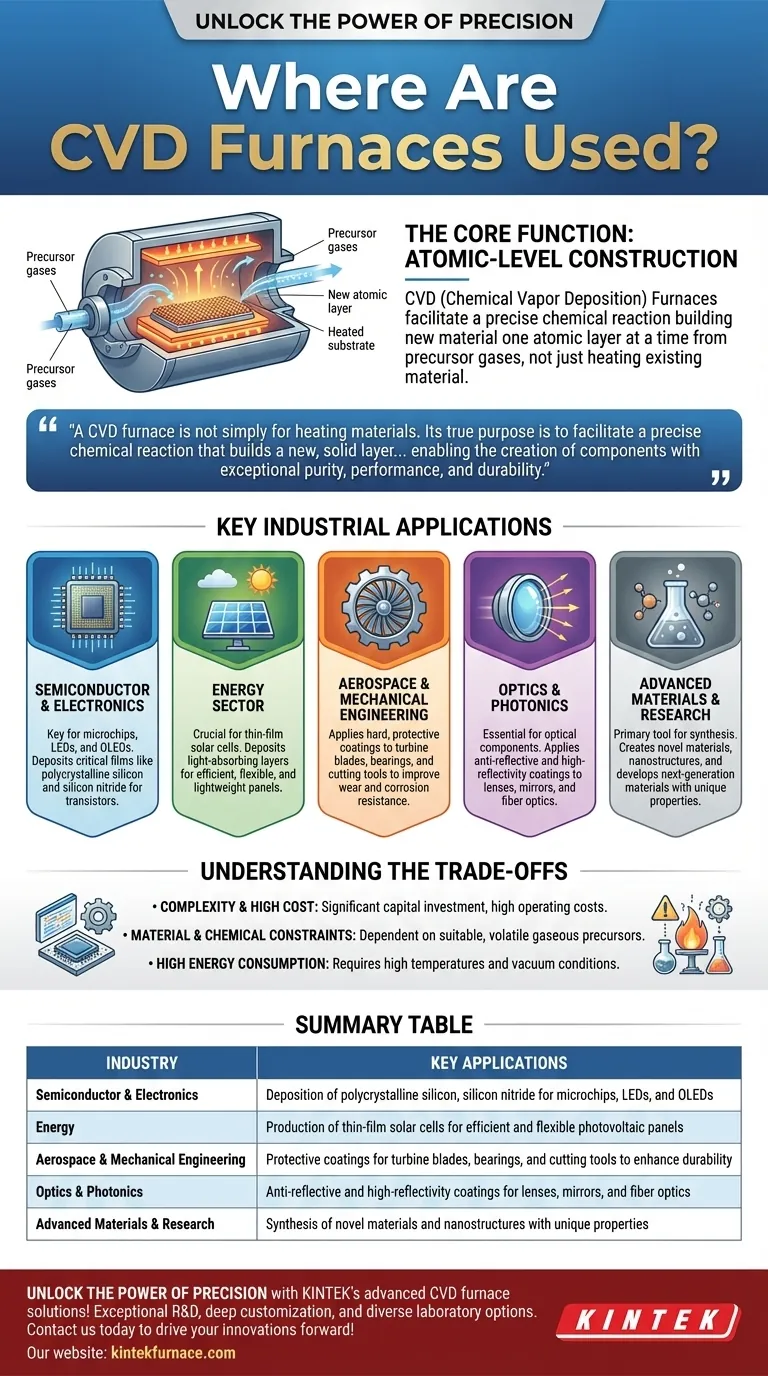

La funzione principale: Costruzione a livello atomico

Per capire dove vengono utilizzate le fornaci CVD, devi prima capire cosa fanno. A differenza di una fornace convenzionale che applica solo calore, una fornace CVD crea un ambiente altamente controllato per un processo chimico specifico.

Andare oltre il semplice trattamento termico

Una fornace standard riscalda un solido per modificarne le proprietà, come l'indurimento dell'acciaio o la cottura della ceramica. Modifica ciò che è già presente.

Una fornace CVD, invece, è uno strumento generativo. Introduce nuovo materiale su un substrato, costruendo un film sottile sulla sua superficie strato dopo strato di atomi.

Costruire con precursori gassosi

Il processo prevede l'introduzione di uno o più gas precursori volatili nella camera del forno. Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono.

Questa reazione chimica provoca la deposizione di un materiale solido sulla superficie del substrato, formando un film sottile e uniforme. I sottoprodotti gassosi in eccesso vengono poi evacuati dalla camera.

Il risultato: Film ultra-puri e ad alte prestazioni

Questo metodo consente un incredibile controllo sullo spessore, sulla composizione e sulla purezza di un film. I rivestimenti risultanti possono fornire proprietà, come conduttività elettrica, isolamento, durezza o resistenza alla corrosione, che il substrato sottostante non possiede.

Principali applicazioni industriali

La capacità di ingegnerizzare i materiali a questo livello rende la tecnologia CVD indispensabile in diversi settori ad alta tecnologia.

L'industria dei semiconduttori e dell'elettronica

Questo è il più grande utilizzatore della tecnologia CVD. I microchip sono costruiti depositando strati alternati di materiali conduttivi, isolanti e semiconduttori.

La CVD è utilizzata per depositare film critici come il silicio policristallino e il nitruro di silicio, che formano le strutture fondamentali dei transistor e di altri componenti microelettronici. È anche utilizzata nella produzione di LED e OLED per i display moderni.

Il settore energetico

La CVD è cruciale per la produzione di celle solari a film sottile. Il processo deposita gli strati semiconduttori che assorbono la luce su un substrato come vetro o plastica.

Questa tecnica consente la creazione di pannelli solari efficienti, flessibili e leggeri, che sono un pilastro dell'avanzamento della tecnologia fotovoltaica.

Ingegneria aerospaziale e meccanica

Nel settore aerospaziale e manifatturiero, i componenti sono spesso esposti a temperature estreme, attrito e ambienti corrosivi.

La CVD è utilizzata per applicare rivestimenti eccezionalmente duri e protettivi a parti come pale di turbine, cuscinetti e utensili da taglio. Questi rivestimenti migliorano drasticamente la resistenza all'usura, prolungano la vita dei componenti e migliorano le prestazioni.

Ottica e fotonica

Le prestazioni dei componenti ottici come lenti, specchi e cavi in fibra ottica dipendono da rivestimenti superficiali specializzati.

La CVD è utilizzata per applicare rivestimenti antiriflesso, ad alta riflettività o protettivi che controllano con precisione il modo in cui la luce interagisce con la superficie, una funzione critica in ogni cosa, dai telescopi alle telecomunicazioni.

Materiali avanzati e ricerca

Nella scienza dei materiali e nella nanotecnologia, la CVD è uno strumento primario per la sintesi. I ricercatori la usano per creare nuovi materiali con proprietà uniche, fabbricare nanostrutture e sviluppare la prossima generazione di materiali per un'ampia gamma di applicazioni.

Comprendere i compromessi

Sebbene potente, la tecnologia CVD non è una soluzione universale. La sua applicazione comporta specifici vincoli e sfide.

Complessità e costi elevati

I sistemi CVD sono macchine complesse che richiedono un controllo preciso della temperatura, della pressione e del flusso di gas. Rappresentano un significativo investimento di capitale e hanno costi operativi elevati rispetto a forni per trattamento termico più semplici.

Vincoli materiali e chimici

Il processo CVD dipende interamente dalla disponibilità di precursori gassosi adatti. Per alcuni materiali desiderati, un precursore chimico stabile e volatile potrebbe non esistere o potrebbe essere proibitivamente costoso o tossico, rendendo la deposizione impraticabile.

Elevato consumo energetico

Il raggiungimento e il mantenimento delle alte temperature (spesso oltre i 1000°C) e delle condizioni di vuoto necessarie per le reazioni chimiche richiedono una notevole quantità di energia.

Scegliere la soluzione giusta per il tuo obiettivo

Comprendere il ruolo della CVD significa riconoscere la sua funzione come processo di produzione di alta precisione, non solo come dispositivo di riscaldamento.

- Se il tuo obiettivo principale è l'elettronica o l'informatica: la CVD è la tecnologia fondamentale per costruire i microchip che alimentano il mondo digitale.

- Se il tuo obiettivo principale è la produzione o l'aerospazio: la CVD è una tecnologia abilitante chiave per migliorare la durabilità e le prestazioni dei componenti critici.

- Se il tuo obiettivo principale è l'energia rinnovabile: la CVD è essenziale per produrre la prossima generazione di celle solari a film sottile efficienti e versatili.

- Se il tuo obiettivo principale è la scienza dei materiali o la ricerca: la CVD è uno strumento fondamentale per sintetizzare nuovi materiali con proprietà ingegnerizzate con precisione.

In definitiva, l'uso delle fornaci CVD segnala la necessità di costruire materiali con un livello di purezza e controllo strutturale che è semplicemente irraggiungibile con altri mezzi.

Tabella riassuntiva:

| Settore | Applicazioni chiave |

|---|---|

| Semiconduttori ed Elettronica | Deposizione di silicio policristallino, nitruro di silicio per microchip, LED e OLED |

| Energia | Produzione di celle solari a film sottile per pannelli fotovoltaici efficienti e flessibili |

| Ingegneria Aerospaziale e Meccanica | Rivestimenti protettivi per pale di turbine, cuscinetti e utensili da taglio per migliorare la durabilità |

| Ottica e Fotonica | Rivestimenti antiriflesso e ad alta riflettività per lenti, specchi e fibre ottiche |

| Materiali Avanzati e Ricerca | Sintesi di nuovi materiali e nanostrutture con proprietà uniche |

Sblocca la potenza della precisione con le avanzate soluzioni di forni CVD di KINTEK! Sfruttando un'eccezionale ricerca e sviluppo e la produzione interna, forniamo a diversi laboratori opzioni di forni ad alta temperatura, inclusi sistemi CVD/PECVD, forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera. La nostra forte capacità di personalizzazione profonda garantisce di soddisfare con precisione le vostre esigenze sperimentali uniche, fornendo film sottili ultra-puri e prestazioni migliorate per settori come semiconduttori, aerospaziale ed energia. Pronto a elevare la vostra ingegneria dei materiali? Contattaci oggi per discutere come le nostre soluzioni su misura possono promuovere le vostre innovazioni!

Guida Visiva

Prodotti correlati

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali materiali avanzati e applicazioni utilizzano la CVD nell'elettronica? Sblocca l'elettronica di nuova generazione con la CVD di precisione

- Quali sono le principali sfide nella tecnologia CVD? Superare gli ostacoli chiave per una migliore deposizione di film sottili

- Quali sono le capacità di controllo della temperatura di un forno tubolare CVD?Riscaldamento di precisione per materiali avanzati

- Quali sono le reazioni generali per la deposizione di metalli e ceramiche in CVD? Padroneggiare i processi chiave per film sottili superiori

- Quali sono i vantaggi operativi derivanti dall'utilizzo di un forno a tubo CVD? Aumenta la precisione e l'efficienza nel tuo laboratorio

- Quali elementi non metallici vengono comunemente depositati tramite CVD? Scopri le applicazioni del silicio e del carbonio

- Quali sono le caratteristiche dei rivestimenti di alta qualità prodotti tramite CVD?

- Come avviene la deposizione sul substrato nella CVD?Spiegazione della formazione di film sottili di precisione