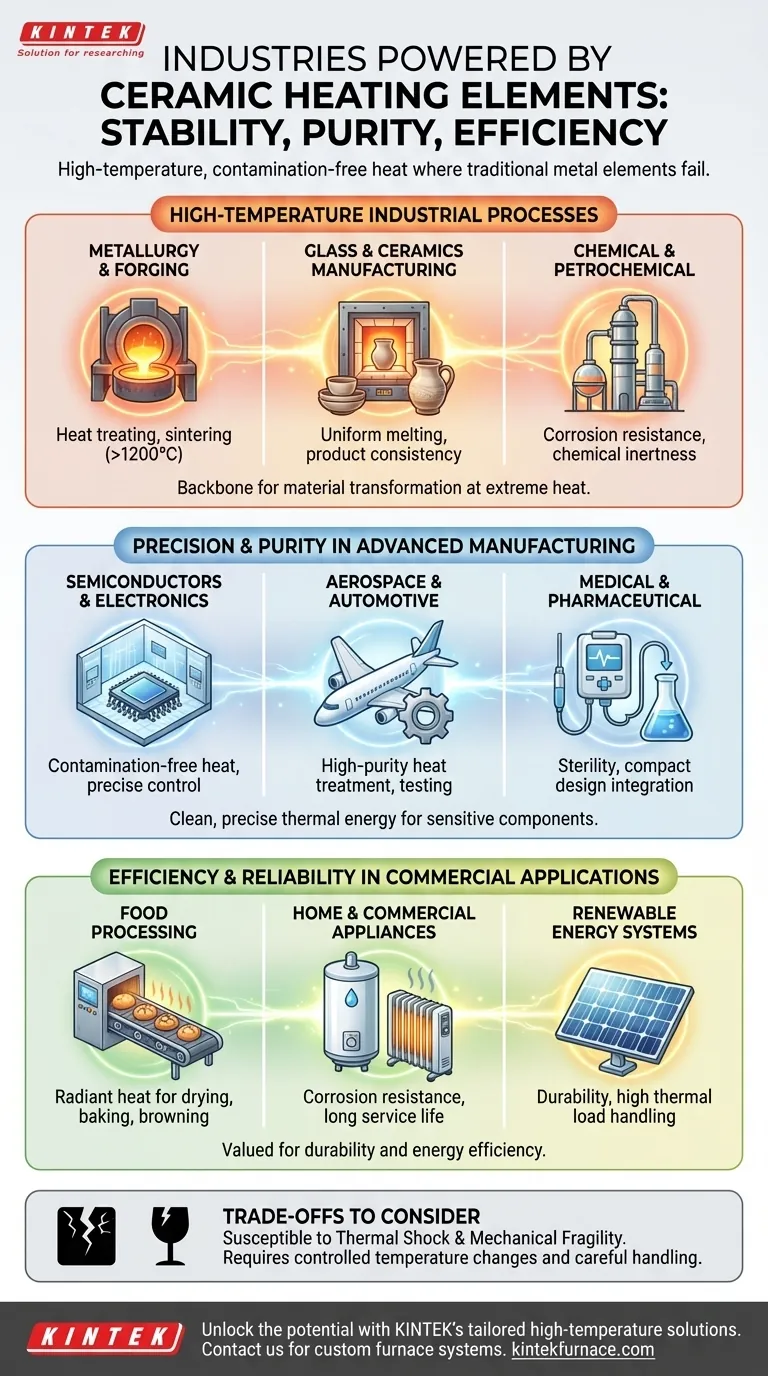

Alla base, l'uso di elementi riscaldanti in ceramica si estende a una vasta gamma di settori, dalla produzione industriale pesante all'elettronica ad alta tecnologia e ai beni di consumo quotidiani. La loro adozione è guidata da un insieme unico di proprietà che li rendono indispensabili laddove gli elementi metallici tradizionali fallirebbero, contaminerebbero un processo o si dimostrerebbero inefficienti.

L'uso diffuso dei riscaldatori in ceramica non è casuale; è il risultato diretto della loro capacità di fornire calore stabile, ad alta temperatura e privo di contaminazioni in ambienti dove gli elementi metallici si corroderebbero, andrebbero in cortocircuito o si degraderebbero.

Le Fondamenta: Processi Industriali ad Alta Temperatura

I riscaldatori in ceramica costituiscono la spina dorsale delle industrie che si affidano al calore estremo per la trasformazione dei materiali. La loro capacità di operare costantemente a temperature molto elevate senza fondere o deformarsi è il loro principale vantaggio in questo campo.

Metallurgia e Forgiatura dei Metalli

Nella metallurgia, i forni per il trattamento termico, la sinterizzazione e la forgiatura dei metalli richiedono temperature che possono facilmente superare i limiti della maggior parte dei metalli. Gli elementi ceramici in Carburo di Silicio (SiC) e Disiliciuro di Molibdeno (MoSi2) sono critici in questi contesti.

Fabbricazione di Vetro e Ceramica

La produzione di vetro e la cottura di prodotti ceramici richiedono temperature elevate sostenute e uniformi. I riscaldatori in ceramica forniscono l'ambiente termico stabile necessario per la fusione delle materie prime e per il processo di cottura, garantendo la qualità e la consistenza del prodotto.

Processi Chimici e Petrolchimici

Molti processi chimici, come l'essiccazione e la distillazione, richiedono il riscaldamento di materiali che possono essere corrosivi. L'inerzia chimica degli elementi ceramici impedisce loro di reagire con le sostanze che stanno riscaldando, garantendo sia la purezza del processo che la longevità dell'elemento.

Precisione e Purezza nella Produzione Avanzata

Nei settori ad alta tecnologia, la qualità del calore è tanto importante quanto la quantità. Gli elementi ceramici forniscono energia termica pulita e precisa, essenziale per la produzione di componenti sensibili.

Semiconduttori ed Elettronica

La produzione di semiconduttori e componenti elettronici avviene in ambienti ultra-puliti dove qualsiasi contaminazione metallica potrebbe rovinare un intero lotto. I riscaldatori in ceramica forniscono calore privo di contaminazioni e il controllo preciso della temperatura necessario per processi come la saldatura.

Aerospaziale e Automobilistico

I componenti per applicazioni aerospaziali e automobilistiche devono resistere a condizioni estreme. I riscaldatori in ceramica sono utilizzati nei forni per la prova dei materiali e nella produzione di parti specializzate che richiedono un trattamento termico ad alta purezza.

Applicazioni Mediche e Farmaceutiche

Sterilità e purezza sono non negoziabili nel campo medico. I riscaldatori in ceramica sono utilizzati nella produzione di dispositivi medici e nelle apparecchiature di laboratorio perché forniscono calore pulito e possono essere integrati in design compatti senza rischio di contaminazione.

Efficienza e Affidabilità nelle Applicazioni Commerciali

Oltre all'industria pesante, i riscaldatori in ceramica sono apprezzati per la loro durata ed efficienza energetica in una varietà di applicazioni commerciali e rivolte al consumatore.

Lavorazione degli Alimenti

Gli emettitori a infrarossi in ceramica sono comunemente usati per l'essiccazione, la cottura al forno e la doratura nell'industria alimentare. Forniscono calore radiante uniforme che cuoce il cibo in modo efficiente senza contatto diretto o rischio di contaminazione da parti metalliche in degrado.

Elettrodomestici e Apparecchi Commerciali

Negli apparecchi come i moderni scaldabagni, la resistenza alla corrosione della ceramica è un grande vantaggio, portando a una maggiore durata. Sono anche utilizzati in stufe ad alta efficienza, dove trattengono e irradiano il calore in modo efficace.

Sistemi di Energia Rinnovabile

Gli elementi ceramici svolgono un ruolo in sistemi come i collettori solari termici. La loro durata e capacità di gestire carichi termici elevati contribuiscono all'efficienza complessiva e all'affidabilità di queste tecnologie di energia rinnovabile.

Comprendere i Compromessi

Sebbene potenti, gli elementi riscaldanti in ceramica non sono una soluzione universale. Comprendere i loro limiti è fondamentale per una corretta applicazione.

Suscettibilità allo Shock Termico

A differenza dei metalli, le ceramiche possono essere fragili. Un cambiamento improvviso e drastico di temperatura, noto come shock termico, può causare la loro rottura. Funzionano al meglio in applicazioni in cui i cambiamenti di temperatura sono controllati e graduali.

Fragilità Meccanica

Gli elementi ceramici sono più duri del metallo ma anche più fragili. Devono essere maneggiati e installati con cura per evitare impatti fisici, che possono portare a fratture. Ciò richiede considerazioni di progettazione più attente per le loro strutture di montaggio e supporto.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione dell'elemento riscaldante giusto richiede l'abbinamento delle sue proprietà al tuo obiettivo primario.

- Se il tuo obiettivo principale è la lavorazione a temperature estreme (>1200°C): Elementi ceramici specializzati come SiC e MoSi2 sono lo standard per i forni ad alta temperatura in metallurgia e produzione di vetro.

- Se il tuo obiettivo principale è la purezza e il controllo della contaminazione: I riscaldatori in ceramica sono la scelta definitiva per applicazioni di semiconduttori, mediche e chimiche ad alta purezza.

- Se il tuo obiettivo principale è la resistenza alla corrosione in un ambiente liquido: Un elemento rivestito in ceramica è ideale per il riscaldamento industriale dell'acqua e la lavorazione di prodotti chimici corrosivi.

- Se il tuo obiettivo principale è l'efficienza energetica e una lunga durata in un ambiente secco: Gli emettitori ceramici sono un'ottima opzione per forni di essiccazione industriali, riscaldamento di ambienti e lavorazione degli alimenti.

Comprendendo queste proprietà fondamentali e i compromessi, puoi determinare con sicurezza dove un elemento riscaldante in ceramica è la soluzione tecnica ottimale.

Tabella riassuntiva:

| Settore | Applicazioni Chiave | Benefici Primari |

|---|---|---|

| Metallurgia | Trattamento termico, sinterizzazione, forgiatura | Stabilità ad alta temperatura (>1200°C) |

| Vetro e Ceramica | Fusione, cottura | Riscaldamento uniforme, consistenza del prodotto |

| Processi Chimici | Essiccazione, distillazione | Inerzia chimica, resistenza alla corrosione |

| Semiconduttori | Saldatura, produzione | Calore privo di contaminazioni, controllo preciso |

| Aerospaziale e Automobilistico | Test dei materiali, produzione di parti | Trattamento termico ad alta purezza |

| Medico e Farmaceutico | Produzione di dispositivi, attrezzature da laboratorio | Sterilità, design compatto |

| Lavorazione degli Alimenti | Essiccazione, cottura al forno, doratura | Calore radiante, efficienza |

| Elettrodomestici e Apparecchi Commerciali | Scaldabagni, stufe | Resistenza alla corrosione, lunga durata |

| Energia Rinnovabile | Sistemi solari termici | Durata, gestione di carichi termici elevati |

Sfrutta tutto il potenziale degli elementi riscaldanti in ceramica per il tuo settore! In KINTEK, sfruttiamo un'eccezionale ricerca e sviluppo e la produzione interna per fornire a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, tutti supportati da forti capacità di personalizzazione profonda per soddisfare con precisione le tue esigenze sperimentali uniche. Che tu abbia bisogno di lavorazione a temperature estreme, controllo della contaminazione o design ad alta efficienza energetica, abbiamo l'esperienza per fornirti la soluzione. Contattaci oggi per discutere come le nostre soluzioni su misura possono migliorare i tuoi processi e promuovere l'innovazione!

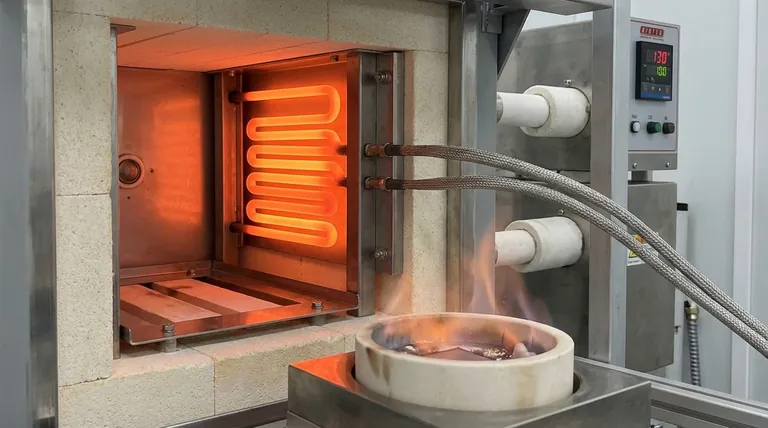

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno per il trattamento termico sottovuoto del molibdeno

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Qual è la temperatura massima che gli elementi riscaldanti in carburo di silicio possono sopportare? Fattori chiave per longevità e prestazioni

- Perché gli elementi riscaldanti in carburo di silicio sono essenziali nelle industrie ad alta temperatura? Sblocca soluzioni termiche affidabili ed estreme

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata

- Cosa rende gli elementi riscaldanti in SiC superiori per applicazioni ad alta temperatura? Sblocca efficienza e durabilità