In sintesi, i forni orizzontali sono apprezzati per la loro capacità di processare grandi lotti di materiale con eccezionale uniformità di temperatura e a un costo inferiore per unità. Il loro design li rende uno strumento versatile e ad alte prestazioni per una vasta gamma di applicazioni industriali e di laboratorio, dalla produzione di semiconduttori alla ricerca sulla scienza dei materiali.

Il vantaggio principale di un forno orizzontale è l'efficienza economica su larga scala. Elaborando molti campioni contemporaneamente in un ambiente uniforme e controllato, massimizza la produttività e riduce al minimo i costi operativi per la produzione in batch.

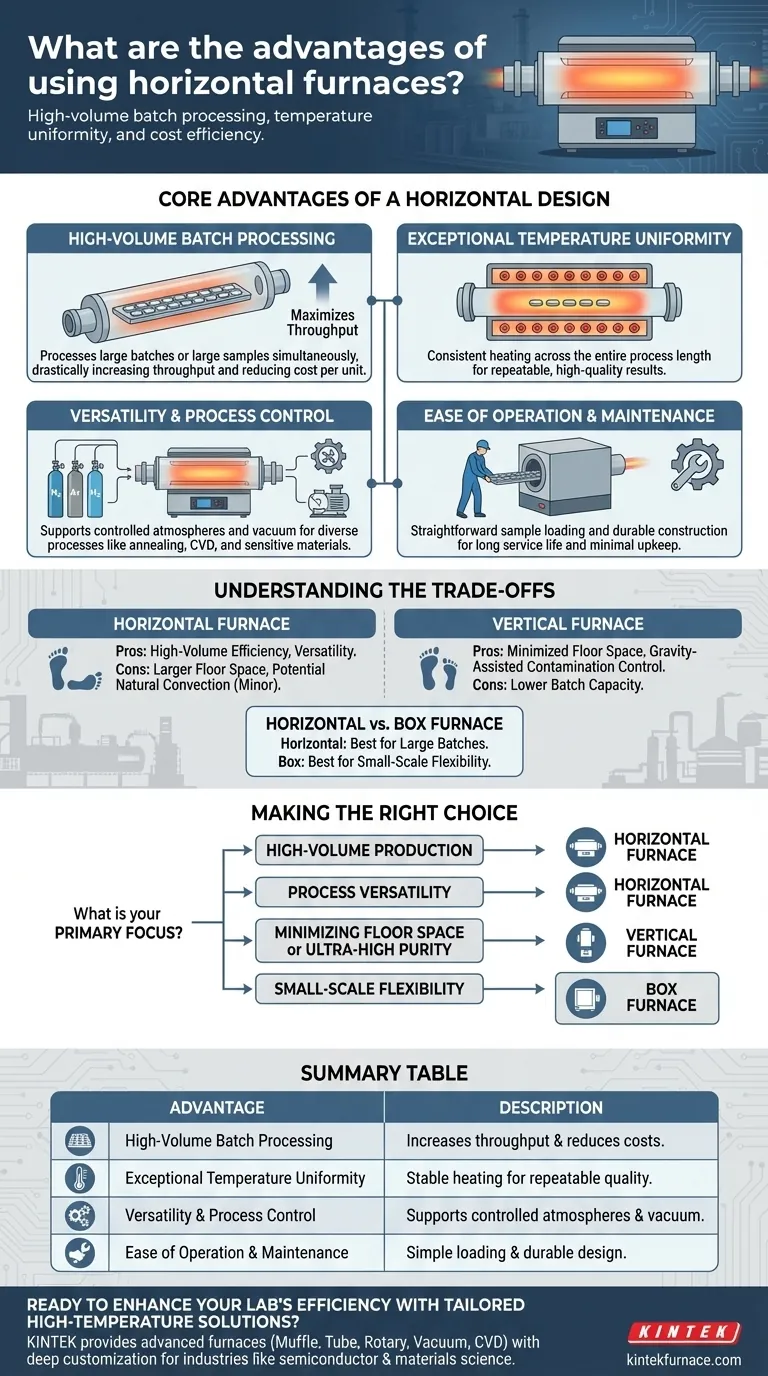

I Vantaggi Chiave di un Design Orizzontale

I benefici di un forno orizzontale derivano direttamente dal suo orientamento e dalla tipica costruzione a tubo. Questo design favorisce intrinsecamente determinate forze operative.

Processazione in Batch ad Alto Volume

La camera allungata di un forno a tubo orizzontale offre un ampio volume di lavoro. Ciò consente di processare campioni individuali significativamente più grandi o, più comunemente, un'elevata quantità di campioni più piccoli contemporaneamente.

Questa capacità di lavorazione in batch su larga scala è un fattore chiave della sua economicità, in quanto aumenta drasticamente la produttività rispetto alla lavorazione dei campioni uno per uno.

Eccezionale Uniformità di Temperatura

Gli elementi riscaldanti circondano tipicamente il tubo di processo lungo la sua lunghezza. Questa configurazione fornisce un'eccellente distribuzione del calore e crea una zona di temperatura uniforme altamente stabile all'interno del forno.

Il riscaldamento costante su tutti i campioni è fondamentale per ottenere risultati ripetibili e di alta qualità in processi come la ricottura, la diffusione e la deposizione chimica da fase vapore (CVD).

Versatilità e Controllo del Processo

I forni orizzontali non sono limitati a una singola funzione. Il loro design è adattabile a numerosi processi termici, rendendoli una risorsa altamente versatile.

Molti modelli supportano funzionalità di atmosfera controllata. Integrando sistemi opzionali di erogazione del gas, è possibile eseguire il riscaldamento in condizioni specifiche, come in atmosfera inerte (azoto, argon) o riducente. Questo è essenziale per prevenire l'ossidazione e altre reazioni chimiche indesiderate.

Inoltre, questi sistemi possono essere configurati come forni sottovuoto, fornendo un ambiente a bassissima contaminazione per materiali sensibili.

Facilità di Funzionamento e Manutenzione

Rispetto ad alcune alternative, i forni orizzontali offrono un carico e scarico dei campioni semplice. I materiali vengono tipicamente posti in una "barchetta" e spinti al centro del tubo.

Sono anche apprezzati per la loro durabilità e robusta costruzione, spesso progettati per una lunga vita utile con requisiti minimi di manutenzione.

Comprendere i Compromessi

Sebbene potente, il forno orizzontale non è la soluzione ottimale per ogni scenario. Comprendere le sue limitazioni è fondamentale per prendere una decisione informata.

Forni Orizzontali vs. Verticali

Il compromesso più significativo è lo spazio occupato. Un forno orizzontale richiede un ingombro fisico maggiore rispetto a un forno verticale di capacità simile, il che può essere una considerazione importante in una camera bianca o in un laboratorio affollato.

I forni verticali sfruttano anche la gravità a loro vantaggio, il che può aiutare a minimizzare la contaminazione da particelle in applicazioni di altissima purezza come la fabbricazione di wafer semiconduttori. Le particelle hanno meno probabilità di cadere dal soffitto della camera sul prodotto sottostante.

Produttività vs. Flessibilità su Piccola Scala

La forza di un forno orizzontale risiede nei grandi lotti. Per la produzione a basso volume o negli ambienti di R&S che richiedono frequenti cambiamenti di processo su pochi campioni, un forno a muffola più piccolo e meno costoso potrebbe essere più pratico ed economico.

Convezione Naturale

In un tubo orizzontale, la convezione naturale può creare leggere variazioni di temperatura tra la parte superiore e inferiore del tubo. Sebbene i design moderni minimizzino questo aspetto, le applicazioni che richiedono il massimo livello assoluto di precisione termica potrebbero preferire un forno verticale, dove il calore sale naturalmente lungo l'asse dei campioni.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare l'attrezzatura giusta, è necessario allineare i suoi vantaggi con il proprio obiettivo principale.

- Se il tuo obiettivo principale è la produzione ad alto volume: Il forno orizzontale è lo standard industriale per massimizzare la produttività e ottenere un basso costo per campione.

- Se il tuo obiettivo principale è la versatilità del processo: La capacità di gestire diverse dimensioni di campioni e implementare atmosfere controllate rende il forno a tubo orizzontale una scelta altamente adattabile.

- Se il tuo obiettivo principale è minimizzare l'ingombro: Un forno verticale offre un ingombro molto più piccolo per una data capacità di elaborazione e dovrebbe essere la tua prima considerazione.

- Se il tuo obiettivo principale è la purezza ultra-elevata: Dovresti valutare un forno verticale, poiché il suo design può offrire vantaggi nella riduzione della contaminazione da particelle.

In definitiva, la scelta di un forno orizzontale è una decisione strategica per dare priorità all'efficienza dei lotti e alla versatilità operativa.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Processazione in Batch ad Alto Volume | Elabora grandi lotti contemporaneamente, aumentando la produttività e riducendo i costi. |

| Eccezionale Uniformità di Temperatura | Fornisce un riscaldamento stabile e uniforme per risultati ripetibili e di alta qualità. |

| Versatilità e Controllo del Processo | Supporta atmosfere controllate e condizioni di vuoto per diverse applicazioni. |

| Facilità di Funzionamento e Manutenzione | Carico semplice e design durevole per una manutenzione minima. |

Pronto a migliorare l'efficienza del tuo laboratorio con soluzioni su misura per alte temperature? KINTEK sfrutta un'eccezionale R&S e la produzione interna per fornire forni avanzati come sistemi a muffola, a tubo, rotanti, a vuoto e atmosfera, e CVD/PECVD. Le nostre profonde capacità di personalizzazione garantiscono un adattamento preciso alle tue esigenze uniche in settori come la produzione di semiconduttori e la scienza dei materiali. Contattaci oggi per discutere come le nostre soluzioni possono ottimizzare la tua elaborazione in batch e guidare il successo!

Guida Visiva

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

Domande frequenti

- Quali sono i recenti miglioramenti apportati ai forni tubolari da laboratorio? Sblocca precisione, automazione e sicurezza

- Quali caratteristiche di sicurezza e affidabilità sono incorporate in un forno tubolare verticale? Garantire un'elaborazione sicura e costante ad alta temperatura

- Quali misure di sicurezza sono essenziali durante il funzionamento di un forno tubolare da laboratorio? Una guida alla prevenzione degli incidenti

- Qual è un esempio di materiale preparato utilizzando un forno tubolare? Padroneggia la sintesi precisa dei materiali

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%