Il modello Simple Chemical Reaction System (SCRS) semplifica le simulazioni numeriche astraendo la complessa chimica della combustione in un'interazione fondamentale tra soli tre componenti: combustibile, ossidante e prodotti. Invece di calcolare i comportamenti intricati di numerose specie chimiche intermedie, SCRS utilizza parametri di miscelazione e reazione per descrivere il processo, riducendo significativamente il carico computazionale pur mantenendo l'accuratezza nelle previsioni di temperatura e rilascio di calore.

Il modello SCRS risolve il collo di bottiglia computazionale della simulazione della combustione dando priorità alla miscelazione macroscopica rispetto ai dettagli chimici microscopici. Consente simulazioni 3D instazionarie efficienti senza sacrificare l'accuratezza dei campi termici risultanti.

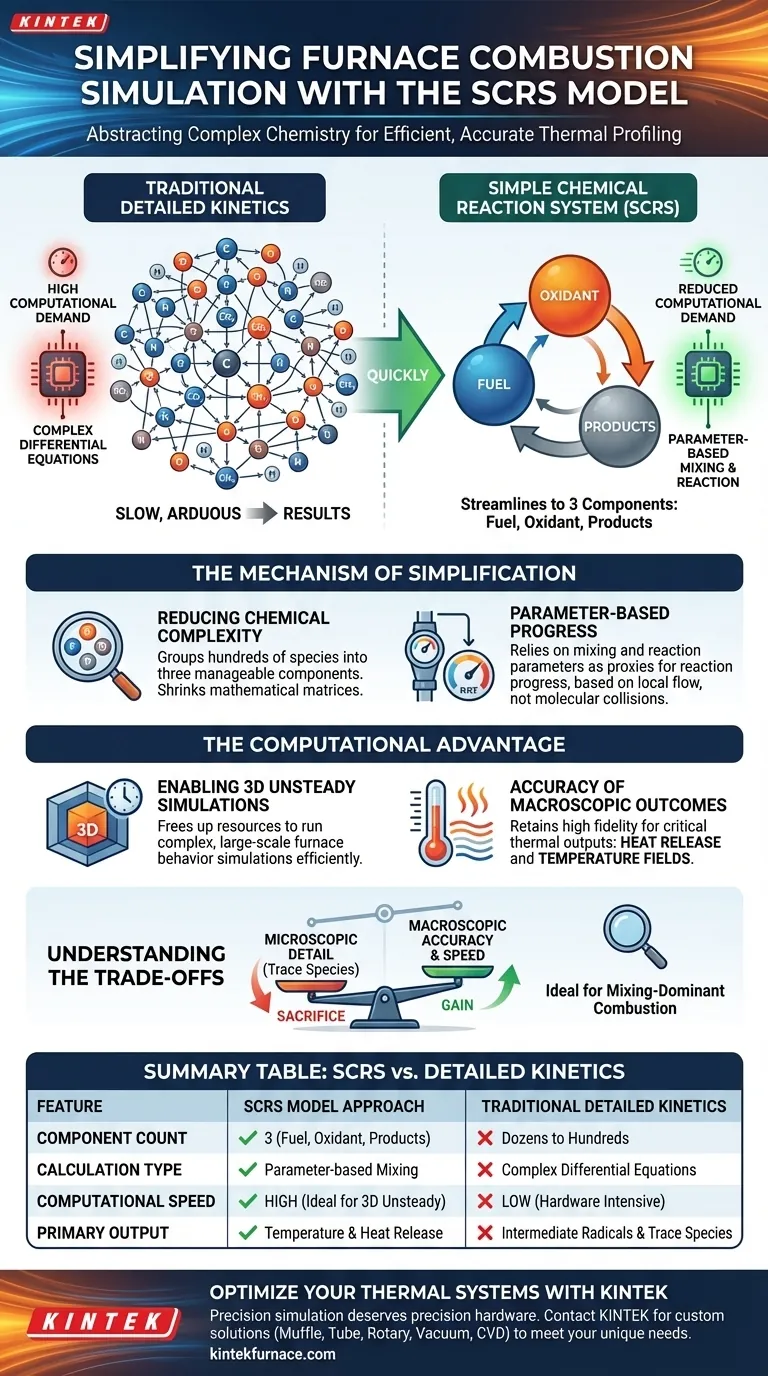

Il Meccanismo di Semplificazione

Riduzione della Complessità Chimica

Nelle simulazioni di combustione dettagliate, un risolutore deve tipicamente tracciare dozzine o addirittura centinaia di specie chimiche intermedie e le loro reazioni.

Il modello SCRS aggira questo problema raggruppando l'intero sistema in tre componenti gestibili: combustibile, ossidante e prodotti. Questa riduzione riduce drasticamente le dimensioni delle matrici matematiche che il risolutore deve elaborare ad ogni passo temporale.

Progresso Basato sui Parametri

Invece di risolvere equazioni differenziali per ogni passaggio cinetico chimico, SCRS si basa su parametri di miscelazione e reazione chimica.

Questi parametri agiscono come proxy per il progresso della reazione. Consentono alla simulazione di determinare quanto combustibile è stato consumato e quanto calore è stato rilasciato in base alle condizioni locali di flusso e miscelazione, piuttosto che ai tassi di collisione a livello molecolare.

Il Vantaggio Computazionale

Abilitazione di Simulazioni 3D Instazionarie

Simulare un forno in tre dimensioni nel tempo (simulazione instazionaria) è computazionalmente costoso.

Rimuovendo le equazioni "rigide" associate alla cinetica chimica dettagliata, SCRS libera risorse computazionali. Ciò rende fattibile eseguire simulazioni complesse su larga scala del comportamento del forno che altrimenti sarebbero troppo lente o richiederebbero hardware troppo intensivo per essere risolte.

Accuratezza degli Esiti Macroscopici

Nonostante la semplificazione, il modello mantiene un'elevata fedeltà dove conta per l'ingegneria dei forni: rilascio di calore e campi di temperatura.

La principale indicazione indica che per la previsione dell'ambiente termico - che è la funzione primaria di un forno - l'interazione tra i tre componenti principali fornisce dati sufficienti per generare risultati accurati.

Comprensione dei Compromessi

Il Sacrificio del Dettaglio Microscopico

L'efficienza del modello SCRS deriva dall'ignorare la cinetica chimica dettagliata.

Sebbene eccellente per la profilazione termica, questo approccio non modella esplicitamente la formazione di radicali intermedi o specie traccia complesse. Si scambia la granularità chimica per la velocità computazionale.

Ambito di Applicabilità

Questo modello è ideale per scenari in cui la miscelazione fisica di combustibile e aria è il fattore dominante nella combustione.

Tuttavia, se la tua simulazione richiede un tracciamento preciso di inquinanti a lenta formazione o ritardi di accensione dipendenti da specifiche catene chimiche, l'approccio semplificato a tre componenti potrebbe richiedere un'attenta validazione.

Fare la Scelta Giusta per la Tua Simulazione

Per determinare se il Simple Chemical Reaction System è lo strumento giusto per la simulazione del tuo forno, considera i tuoi specifici obiettivi ingegneristici.

- Se il tuo obiettivo principale è la Profilazione Termica: Il modello SCRS è altamente raccomandato poiché prevede accuratamente i campi di temperatura e il rilascio di calore con un overhead computazionale minimo.

- Se il tuo obiettivo principale è il Flusso Dipendente dal Tempo: La riduzione del carico di calcolo rende SCRS la scelta superiore per gestire le pesanti richieste delle simulazioni instazionarie 3D.

Il modello SCRS dimostra che nelle simulazioni ingegneristiche su larga scala, la semplificazione intelligente spesso porta al percorso più pratico ed efficiente verso risultati accurati.

Tabella Riassuntiva:

| Caratteristica | Approccio Modello SCRS | Cinetica Dettagliata Tradizionale |

|---|---|---|

| Numero di Componenti | 3 (Combustibile, Ossidante, Prodotti) | Decine o Centinaia di Specie |

| Tipo di Calcolo | Miscelazione Basata su Parametri | Complesse Equazioni Differenziali |

| Velocità Computazionale | Alta (Ideale per 3D Instazionario) | Bassa (Richiede Hardware Intensivo) |

| Output Principale | Temperatura e Rilascio di Calore | Radicali Intermedi e Specie Traccia |

| Ideale per | Profilazione Termica su Larga Scala | Tracciamento Dettagliato degli Inquinanti Chimici |

Ottimizza i Tuoi Sistemi Termici con KINTEK

La precisione nella simulazione merita precisione nell'hardware. KINTEK fornisce soluzioni termiche leader del settore, inclusi sistemi Muffle, Tube, Rotary, Vacuum e CVD, tutti progettati per soddisfare le rigorose esigenze della ricerca moderna di laboratorio e industriale. Supportati da R&D e produzione esperti, i nostri forni sono completamente personalizzabili per le tue esigenze uniche di simulazione e produzione.

Pronto a elevare le capacità ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per discutere come i nostri sistemi personalizzabili possono dare vita alle tue simulazioni numeriche.

Guida Visiva

Riferimenti

- O. I. Varfolomeeva, D. A. Khvorenkov. Development of a universal model for numerical analysis of firebox processes in heat-generating plants. DOI: 10.30724/1998-9903-2025-27-6-171-186

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno a muffola da 1400℃ per laboratorio

- Forno tubolare al quarzo da laboratorio verticale Forno tubolare

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Qual è il ruolo delle attrezzature di calcinazione ad alta temperatura nella preparazione del carbone da pneumatici usati? Padroneggia la pirolisi WTC

- Qual è la funzione di un forno di essiccazione industriale nel pretrattamento delle fibre EFB? Ottimizzare la resa e la qualità del biochar

- Qual è il ruolo di un forno di ricottura di precisione nella preparazione del vetro fosfato drogato con ZnO o CuO?

- Qual è la funzione specifica di un forno da laboratorio ad alta temperatura durante l'attivazione di catalizzatori a base di caolino?

- Perché il controllo della temperatura a gradini su una piastra riscaldante da laboratorio è necessario per asciugare gli strati attivi dei sensori? Aumenta la precisione

- Perché sono necessari forni per il lavaggio acido e l'essiccazione sotto vuoto dopo l'attivazione del carbonio? Sblocca la massima purezza e l'accesso ai pori

- Perché la purezza delle materie prime è essenziale per la ricerca sulle leghe di magnesio? Garantire la qualità dei dati termodinamici precisi

- Perché la distillazione sotto vuoto è preferita per la rimozione dell'etanolo dal biodiesel? Proteggi la qualità del carburante con l'elaborazione a bassa temperatura