Nell'industria dell'imballaggio alimentare, la deposizione chimica da fase vapore potenziata al plasma (PECVD) viene utilizzata per applicare uno strato barriera ultra-sottile e trasparente su film polimerici flessibili. Questo rivestimento microscopico, spesso realizzato con materiali come l'ossido di silicio, migliora drasticamente la capacità dell'imballaggio di proteggere gli alimenti dall'ossigeno e dall'umidità, estendendo così la durata di conservazione e mantenendo la qualità del prodotto per articoli come patatine, caffè e snack secchi.

La funzione principale del PECVD nell'imballaggio alimentare è risolvere una debolezza fondamentale della plastica: la sua permeabilità. Depositando una barriera simile al vetro, migliaia di volte più sottile di un capello umano, il PECVD trasforma un film polimerico standard in un materiale ad alte prestazioni che mantiene il cibo fresco senza sacrificare la flessibilità o la trasparenza.

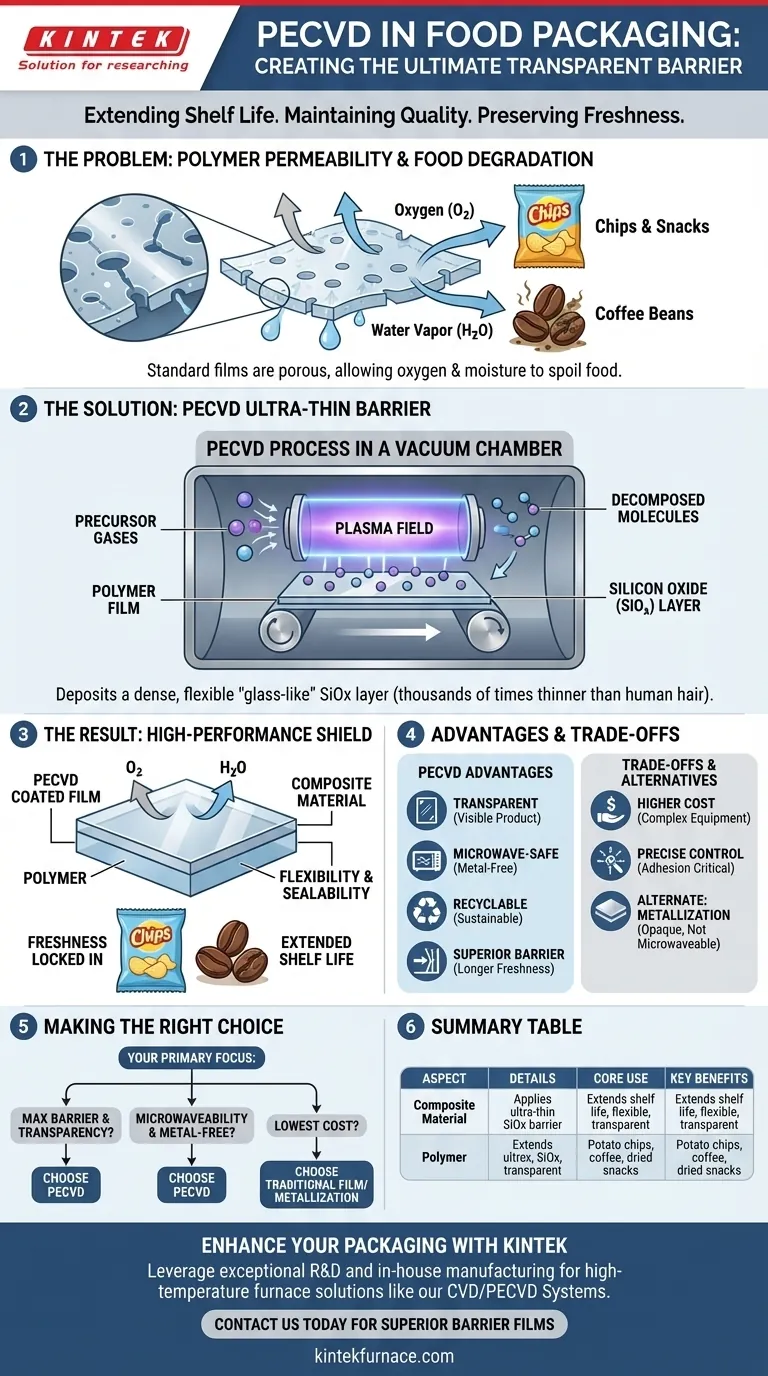

Il Problema Fondamentale: Perché l'Imballaggio Flessibile Fallisce

Gli imballaggi flessibili, come il film plastico utilizzato per sacchetti e buste, sono leggeri ed economici. Tuttavia, a livello microscopico, questi materiali polimerici sono porosi.

La Permeabilità dei Polimeri

I film plastici standard contengono lacune microscopiche tra le loro catene polimeriche. Sebbene invisibili a occhio nudo, queste lacune sono abbastanza grandi da consentire il passaggio nel tempo delle molecole di gas, come l'ossigeno e il vapore acqueo.

I Nemici della Freschezza: Ossigeno e Acqua

Per molti prodotti alimentari, l'esposizione all'ossigeno e all'umidità è dannosa. L'ossigeno provoca ossidazione, facendo irrancidire i grassi e degradare i sapori. L'umidità può rendere molli i prodotti croccanti come le patatine e causare agglomerazione nelle polveri.

Come il PECVD Crea la Barriera ad Alte Prestazioni

Il PECVD affronta il problema della permeabilità aggiungendo uno strato virtualmente impermeabile al film polimerico in un processo a bassa temperatura e altamente controllato.

Comprendere il Processo PECVD

Il PECVD utilizza un campo di plasma energizzato all'interno di una camera a vuoto per decomporre i gas precursori. Queste molecole decomposte quindi condensano e si depositano sulla superficie del film di imballaggio, formando un rivestimento eccezionalmente sottile, denso e uniforme.

Lo Strato Barriera di Ossido di Silicio (SiOx)

Un materiale comune utilizzato in questa applicazione è l'ossido di silicio (SiOx). In sostanza, il PECVD deposita un microscopico strato di vetro flessibile sulla plastica. Questo strato inorganico ha una struttura molecolare molto più compatta rispetto al polimero sottostante, creando una barriera formidabile contro la trasmissione di gas e vapore acqueo.

Il Risultato: Uno Scudo Impermeabile e Flessibile

Il prodotto finale è un materiale composito che combina il meglio di entrambi i mondi. Il polimero fornisce la struttura di massa, la flessibilità e la capacità di sigillatura, mentre il rivestimento PECVD ultra-sottile fornisce la funzione barriera critica necessaria per la conservazione degli alimenti a lungo termine.

Comprendere i Compromessi e le Alternative

Sebbene altamente efficace, il PECVD è un processo sofisticato con considerazioni specifiche rispetto ad altre tecnologie barriera.

Complessità e Costo

Il PECVD è una tecnologia di deposizione sotto vuoto, che richiede un investimento di capitale significativo in attrezzature e presenta costi operativi più elevati rispetto a metodi più semplici come la co-estrusione di più strati polimerici. È tipicamente riservato ai prodotti per i quali le proprietà barriera ad alte prestazioni sono essenziali.

L'Alternativa: Metallizzazione

Un'altra tecnica barriera comune è la metallizzazione, in cui un sottile strato di alluminio viene depositato sul film (dando ai sacchetti di patatine il loro classico interno lucido). Sebbene sia una barriera efficace, la metallizzazione crea un imballaggio opaco, impedisce di scaldare il prodotto nel microonde e può complicare il riciclo.

Adesione e Durabilità del Film

Le prestazioni di un film rivestito con PECVD dipendono in modo critico dall'adesione tra il sottile strato di SiOx e il substrato polimerico. Il processo deve essere controllato con precisione per garantire che questo legame sia abbastanza forte e durevole da resistere alla flessione, al trasporto e alla manipolazione senza screpolature o delaminazione.

Fare la Scelta Giusta per il Tuo Prodotto

La decisione di utilizzare il PECVD è guidata dalle esigenze specifiche di protezione del prodotto alimentare e dalle caratteristiche desiderate dell'imballaggio finale.

- Se la tua priorità principale è la massima prestazione barriera e la trasparenza: Il PECVD è una soluzione leader, che consente ai clienti di vedere il prodotto garantendone al contempo la protezione da ossigeno e umidità.

- Se la tua priorità principale è la possibilità di utilizzo nel microonde e un imballaggio privo di metalli: Il PECVD offre un chiaro vantaggio rispetto ai film metallizzati tradizionali, creando imballaggi più facili da riciclare e adatti ai consumatori.

- Se la tua priorità principale è il costo più basso possibile per beni meno sensibili: I film polimerici multistrato tradizionali o la metallizzazione possono offrire una soluzione più economica dove la trasparenza non è un requisito.

In definitiva, il PECVD consente la creazione di imballaggi avanzati che proteggono il contenuto senza compromettere le moderne esigenze di visibilità del prodotto, convenienza e prestazioni.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Uso Principale | Applica strati barriera ultra-sottili e trasparenti (es. ossido di silicio) su film polimerici |

| Vantaggi Chiave | Estende la durata di conservazione, mantiene la qualità del cibo, preserva la flessibilità e la trasparenza |

| Applicazioni Comuni | Patatine, caffè, snack secchi |

| Processo | Deposizione al plasma a bassa temperatura in camere a vuoto |

| Vantaggi Rispetto alle Alternative | Trasparente, sicuro per microonde, riciclabile rispetto alla metallizzazione opaca |

| Considerazioni | Costo più elevato, richiede un controllo preciso per adesione e durata |

Pronto a migliorare il tuo imballaggio alimentare con soluzioni PECVD avanzate? Sfruttando eccezionali capacità di R&S e produzione interna, KINTEK fornisce diversi laboratori con soluzioni di forni ad alta temperatura come i nostri Sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce di soddisfare con precisione le vostre esigenze sperimentali uniche per lo sviluppo di film barriera superiori. Contattaci oggi per discutere come possiamo aiutarti a ottenere una maggiore durata di conservazione e una migliore protezione del prodotto!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Quali sono le classificazioni del CVD basate sulle caratteristiche del vapore? Ottimizza il tuo processo di deposizione di film sottili

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Cos'è il nitruro di silicio depositato al plasma e quali sono le sue proprietà? Scopri il suo ruolo nell'efficienza delle celle solari

- Come viene depositato il diossido di silicio dal tetraetilortosilicato (TEOS) in PECVD? Ottenere film di SiO2 di alta qualità a bassa temperatura