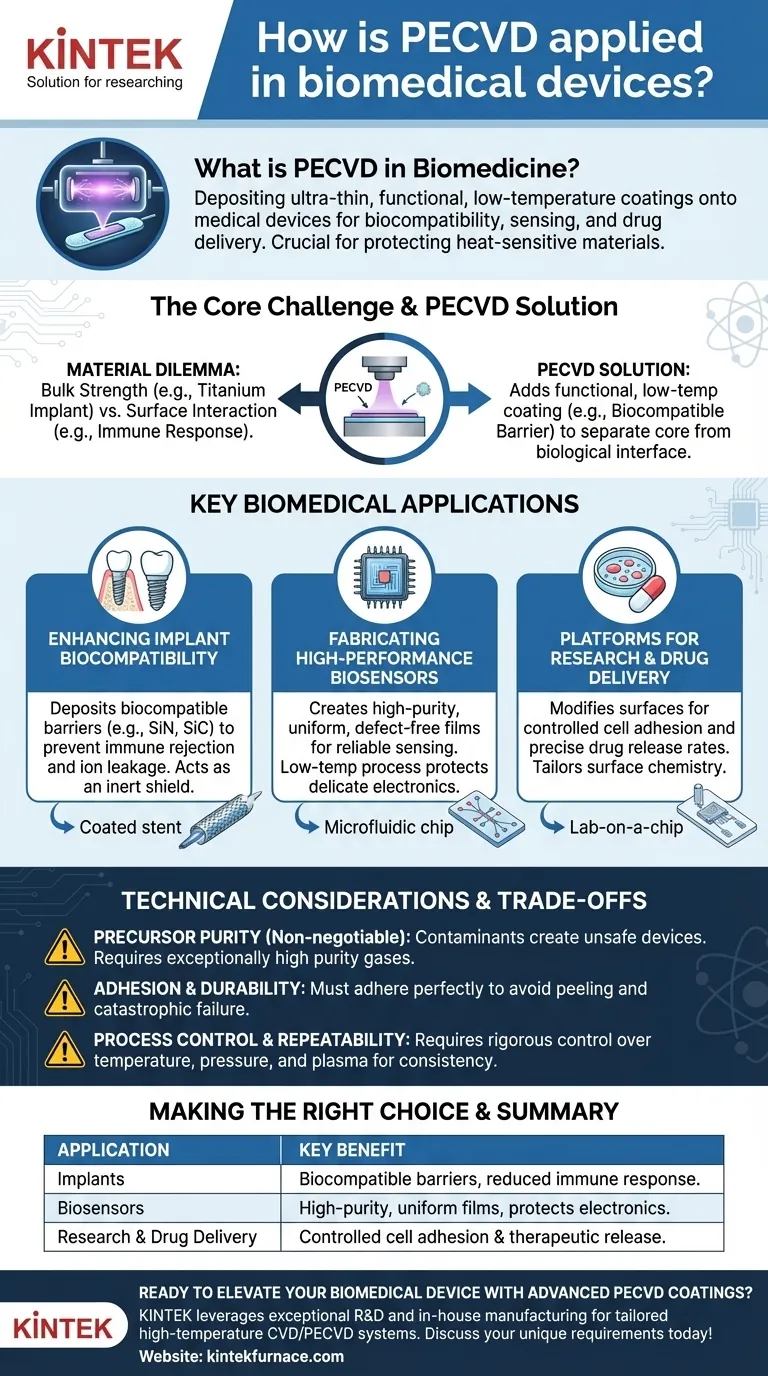

Nel campo biomedico, la PECVD viene utilizzata principalmente per depositare rivestimenti funzionali ultra-sottili sui dispositivi medici. Questo processo, noto come deposizione chimica da fase vapore assistita da plasma (Plasma-Enhanced Chemical Vapor Deposition), eccelle nel creare superfici biocompatibili su impianti, nel fabbricare strati sensibili dei biosensori e nello sviluppare piattaforme avanzate per il rilascio di farmaci e la ricerca sulla coltura cellulare. Il suo vantaggio chiave è la capacità di operare a basse temperature, il che è fondamentale per proteggere i materiali sensibili al calore comuni nella tecnologia medica moderna.

Il valore fondamentale della PECVD in biomedicina è la sua capacità di ingegnerizzare le proprietà superficiali di un dispositivo — come la biocompatibilità o la reattività del sensore — indipendentemente dal suo materiale di base. Ciò si ottiene a basse temperature, rendendo possibile rivestire dispositivi sensibili o complessi senza causare danni termici.

La Sfida Centrale: Separare la Resistenza Strutturale dall'Interazione Superficiale

I dispositivi medici presentano un conflitto fondamentale di ingegneria. Il materiale di base di un dispositivo viene scelto per le sue proprietà di massa, come resistenza, flessibilità o conduttività, ma la sua superficie è ciò che interagisce direttamente con l'ambiente biologico altamente sensibile.

Il Dilemma dei Materiali nei Dispositivi Medici

Un impianto ortopedico, ad esempio, deve essere realizzato in un metallo resistente e durevole come il titanio per resistere allo stress meccanico. Tuttavia, la superficie metallica grezza può innescare una risposta immunitaria o rilasciare ioni metallici nel corpo nel tempo.

Allo stesso modo, il substrato di un biosensore potrebbe necessitare di proprietà meccaniche specifiche, ma la sua capacità di rilevamento dipende interamente da un materiale superficiale diverso e specializzato.

Come la PECVD Fornisce la Soluzione

La PECVD risolve questo conflitto consentendo agli ingegneri di aggiungere un film sottile funzionalmente distinto a un componente finito. Utilizza un plasma energizzato per depositare un rivestimento da un gas precursore, un processo che non richiede le alte temperature di altri metodi di deposizione.

Ciò consente effettivamente di scegliere il materiale migliore per la struttura del dispositivo e quindi di applicare il materiale perfetto per la sua interfaccia biologica come strato finale separato.

Applicazioni Biomediche Chiave della PECVD

La versatilità della PECVD l'ha resa uno strumento cruciale in diversi settori dell'ingegneria biomedica. La sua capacità di controllare le proprietà del film come spessore, purezza e composizione è essenziale per creare dispositivi affidabili e sicuri.

Migliorare la Biocompatibilità degli Impianti

La PECVD viene utilizzata per depositare una barriera biocompatibile su impianti medici, comprese protesi articolari ortopediche, impianti dentali e stent cardiovascolari.

Questi rivestimenti, spesso materiali simili alla ceramica come il nitruro di silicio (SiN) o il carburo di silicio (SiC), agiscono come uno scudo inerte. Impediscono al materiale dell'impianto sottostante di entrare in contatto diretto con il tessuto vivo, riducendo significativamente il rischio di rigetto immunitario, infiammazione e dispersione di ioni.

Fabbricazione di Biosensori ad Alte Prestazioni

Le prestazioni di un biosensore dipendono dalla qualità e dall'uniformità del suo strato di rilevamento. La PECVD deposita i film uniformi e ad alta purezza necessari per misurazioni affidabili e ripetibili.

Poiché il processo è a bassa temperatura, questi film sensibili possono essere depositati direttamente su substrati contenenti elettronica delicata o canali microfluidici senza causare danni.

Creazione di Piattaforme per la Ricerca e il Rilascio di Farmaci

Nella ricerca biomedica, la PECVD viene utilizzata per modificare le superfici delle apparecchiature di laboratorio, come piastre di Petri o chip microfluidici, per promuovere o prevenire l'adesione cellulare.

Questa tecnologia è esplorata anche per i sistemi di rilascio di farmaci, dove un rivestimento ingegnerizzato con precisione può controllare la velocità di rilascio di un agente terapeutico da un dispositivo impiantabile.

Comprendere i Compromessi e le Considerazioni Tecniche

Sebbene potente, la PECVD non è una soluzione semplice. La sua applicazione di successo nel campo medico altamente regolamentato richiede di navigare sfide tecniche significative.

La Purezza del Precursore Non è Negoziabile

I gas utilizzati nel processo PECVD devono essere di purezza eccezionalmente elevata. Qualsiasi contaminante nel gas può essere incorporato nel film finale, creando potenzialmente una superficie tossica e rendendo non sicuro il dispositivo medico.

Adesione e Durabilità

Il film depositato deve aderire perfettamente alla superficie del dispositivo per tutta la sua vita operativa. Qualsiasi scollamento o delaminazione del rivestimento all'interno del corpo è un fallimento catastrofico che può rilasciare detriti ed esporre il materiale reattivo sottostante.

Controllo del Processo e Ripetibilità

Per la produzione medica, ogni singolo dispositivo deve soddisfare specifiche identiche. Ottenere questo livello di coerenza con un processo PECVD richiede un controllo rigoroso su variabili come temperatura, pressione, flusso di gas e potenza del plasma. Ciò richiede un investimento di capitale significativo e competenze di ingegneria di processo.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare la PECVD dovrebbe essere guidata dal requisito funzionale specifico che devi ingegnerizzare sulla superficie del tuo dispositivo.

- Se la tua attenzione principale è migliorare la sicurezza e la longevità degli impianti: Usa la PECVD per depositare un rivestimento barriera denso, inerte e biocompatibile che isoli il materiale di base dal corpo.

- Se la tua attenzione principale è sviluppare uno strumento diagnostico sensibile: Sfrutta la PECVD per la sua capacità di creare film uniformi e ad alta purezza essenziali per prestazioni affidabili del biosensore senza danneggiare i componenti sottostanti.

- Se la tua attenzione principale è controllare l'interazione cellulare o il rilascio di farmaci: Applica la PECVD per adattare con precisione la chimica superficiale e la morfologia di un dispositivo per applicazioni di ricerca avanzate o terapeutiche.

In definitiva, la PECVD ti consente di risolvere problemi a livello superficiale senza compromettere la funzione principale del tuo dispositivo biomedico.

Tabella Riassuntiva:

| Applicazione | Vantaggi Chiave della PECVD |

|---|---|

| Impianti (es. ortopedici, dentali) | Deposita barriere biocompatibili (es. SiN, SiC) per ridurre la risposta immunitaria e la dispersione di ioni |

| Biosensori | Crea film uniformi e ad alta purezza per un rilevamento affidabile senza danneggiare l'elettronica |

| Ricerca e Rilascio di Farmaci | Modifica le superfici per l'adesione cellulare controllata e il rilascio terapeutico |

| Vantaggi Generali | Funzionamento a bassa temperatura, ingegneria superficiale indipendente, versatilità nelle proprietà del film |

Pronto ad elevare il tuo dispositivo biomedico con rivestimenti PECVD avanzati? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni per forni ad alta temperatura personalizzate, inclusi i nostri sistemi CVD/PECVD. La nostra forte capacità di personalizzazione approfondita garantisce che soddisfiamo con precisione le vostre esigenze sperimentali uniche per impianti, biosensori e altro ancora. Contattaci oggi per discutere come possiamo migliorare la sicurezza, le prestazioni e l'innovazione del tuo dispositivo!

Guida Visiva

Prodotti correlati

- Forno a tubo PECVD a scorrimento con gassificatore liquido Macchina PECVD

- Macchina rotante inclinata del forno a tubo PECVD della deposizione chimica potenziata dal plasma

- Macchina versatile su misura dell'attrezzatura di deposizione di vapore chimica del forno della metropolitana di CVD

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

Domande frequenti

- Cos'è una specifica PECVD? Una guida alla scelta del sistema giusto per il tuo laboratorio

- In cosa differisce la deposizione chimica da fase vapore (CVD) dalla PVD? Principali Differenze nei Metodi di Rivestimento a Film Sottile

- In che modo la PECVD contribuisce alla produzione di semiconduttori? Abilitare la deposizione di film di alta qualità a bassa temperatura

- Quali parametri controllano la qualità dei film depositati tramite PECVD? Variabili chiave per proprietà del film superiori

- Quali sono i vantaggi dell'utilizzo della CVD? Ottenere film sottili conformi e di elevata purezza per le vostre applicazioni