A prima vista, un forno combinato per lo sgrassaggio e la sinterizzazione sembra più efficiente dal punto di vista energetico poiché elimina la necessità di raffreddare i pezzi e riscaldarli nuovamente. Tuttavia, il consumo energetico effettivo è molto più sfumato e dipende fortemente dalla progettazione del forno, dall'atmosfera di processo e dalle esigenze operative.

La decisione tra forni separati e combinati non è un semplice calcolo energetico. È un compromesso strategico tra i risparmi energetici potenziali di un ciclo combinato e la flessibilità operativa, la produttività e l'integrità del processo offerti da unità separate e specializzate.

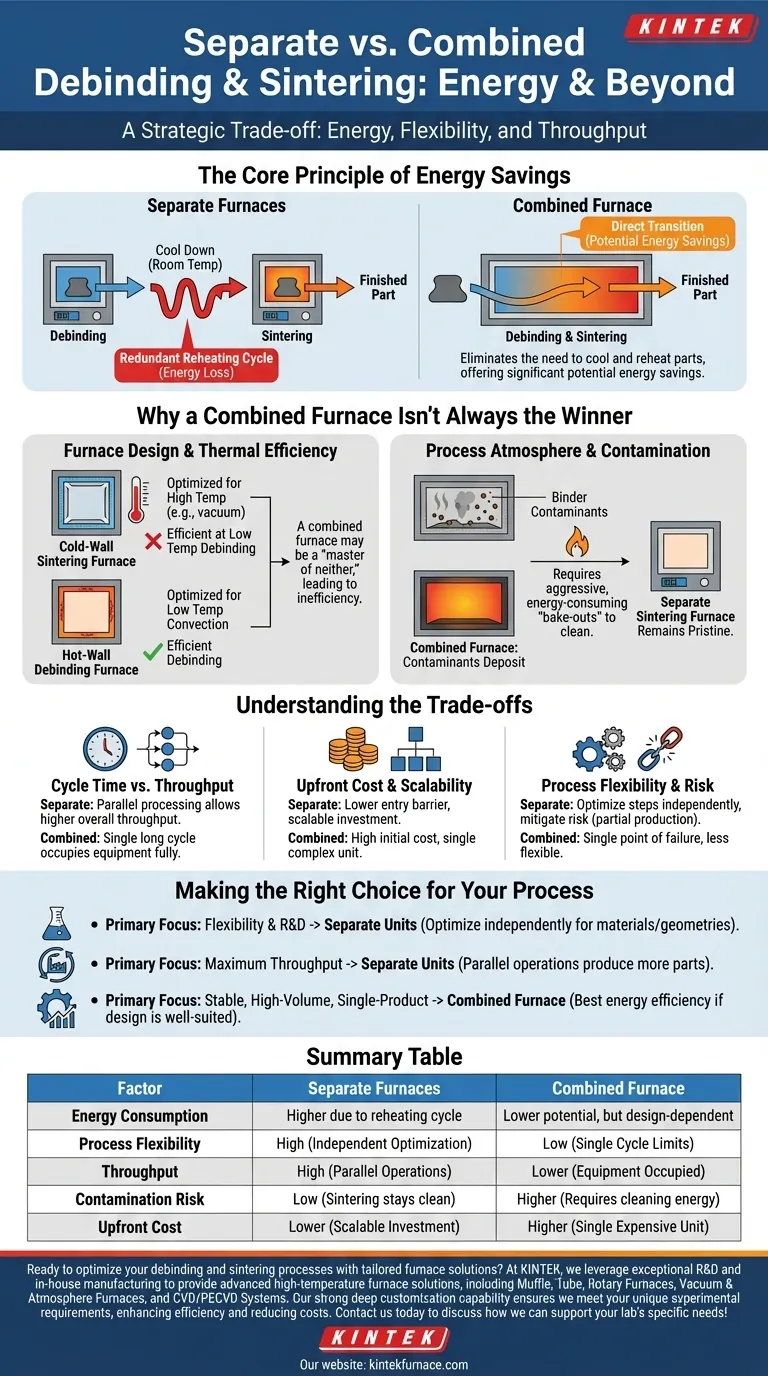

Il Principio Fondamentale del Risparmio Energetico

L'argomento principale a favore di un forno combinato per lo sgrassaggio e la sinterizzazione è l'evitare un ciclo di riscaldamento e raffreddamento ridondante.

Eliminare il Ciclo di Ririscaldamento

In un sistema a due forni, i pezzi devono essere completamente raffreddati dopo lo sgrassaggio prima di essere spostati e riscaldati nuovamente dalla temperatura ambiente nel forno di sinterizzazione.

Un forno combinato passa direttamente dalla fase di sgrassaggio a bassa temperatura alla fase di sinterizzazione ad alta temperatura. Questo bypass di un intero ciclo termico è la singola fonte più grande di potenziale risparmio energetico.

Perché un Forno Combinato Non è Sempre il Vincitore

Nonostante i risparmi teorici, diversi fattori possono rendere un forno combinato meno efficiente o pratico, talvolta consumando più energia o creando altri costi operativi.

Progettazione del Forno ed Efficienza Termica

Diversi tipi di forni sono ottimizzati per diversi processi termici. Un forno progettato per fare entrambe le cose potrebbe non essere maestro in nessuna delle due.

Ad esempio, molti forni di sinterizzazione ad alta temperatura sono a pareti fredde (come un forno a grafite). Sono estremamente efficienti nel raggiungere temperature molto elevate sottovuoto, ma sono meno efficienti nei processi a bassa temperatura e ad alta convezione come lo sgrassaggio termico.

L'utilizzo di un tale forno per lo sgrassaggio può portare a un maggiore consumo energetico rispetto a un forno di sgrassaggio a pareti calde dedicato ed efficiente, annullando potenzialmente i risparmi derivanti dall'eliminazione del ciclo di riscaldamento.

Atmosfera di Processo e Contaminazione

Lo sgrassaggio rilascia quantità significative di contaminanti leganti. In un forno combinato, questi contaminanti possono depositarsi sulla zona calda interna del forno e sull'isolamento.

Ciò richiede cicli di pulizia aggressivi o "cotture di pulizia" tra una lavorazione e l'altra, che consumano notevole energia e tempo. In un sistema separato, il forno di sinterizzazione rimane intatto, garantendo la qualità dei pezzi e la consistenza del processo senza un maggiore utilizzo di energia per la pulizia.

Comprendere i Compromessi

Il consumo energetico è solo un pezzo del puzzle. Un'analisi completa richiede di valutarlo rispetto ad altri fattori operativi critici.

Tempo Ciclo vs. Produttività

Un forno combinato vincola a un singolo processo lungo. Mentre un lotto è in funzione, l'attrezzatura è completamente occupata.

Due forni separati possono funzionare in parallelo. Un lotto può essere in fase di sgrassaggio mentre un lotto precedente è in sinterizzazione. Ciò può aumentare drasticamente la produttività complessiva dell'impianto, che è spesso un motore finanziario più significativo rispetto ai risparmi energetici marginali.

Costo Iniziale e Scalabilità

I forni separati offrono una barriera d'ingresso inferiore. Un forno di sgrassaggio dedicato è generalmente meno costoso di un forno di sinterizzazione ad alta temperatura.

Ciò consente di scalare l'attività in modo incrementale. È possibile iniziare con un forno di sinterizzazione e più unità di sgrassaggio, aggiungendo capacità quando necessario senza investire in un altro macchinario grande, complesso e costoso combinato.

Flessibilità del Processo e Rischio

Le unità separate offrono una flessibilità senza pari. È possibile ottimizzare il ciclo di sgrassaggio per un pezzo e il ciclo di sinterizzazione per un altro senza compromessi.

Questa configurazione mitiga anche il rischio. Se un'unità combinata necessita di manutenzione, l'intera linea di produzione si ferma. Se uno dei due forni separati si guasta, è spesso possibile mantenere una produzione parziale o mettere in coda i pezzi, riducendo al minimo l'impatto dei tempi di inattività.

Fare la Scelta Giusta per il Tuo Processo

La tua decisione dovrebbe essere guidata dal tuo obiettivo operativo primario, non solo da un semplice calcolo energetico.

- Se la tua attenzione principale è la flessibilità del processo e la R&S: Le unità separate sono la scelta superiore, consentendo di ottimizzare ogni fase in modo indipendente per materiali e geometrie diversi.

- Se la tua attenzione principale è la massima produttività: Due o più forni separati che funzionano in parallelo produrranno quasi sempre più pezzi al giorno di una singola unità combinata.

- Se la tua attenzione principale è una linea di prodotto singola, stabile e ad alto volume: Un forno combinato può offrire la migliore efficienza energetica e il costo di manodopera più basso, a condizione che la progettazione sia ben adatta al tuo processo specifico.

Analizzando i tuoi obiettivi di produzione specifici rispetto a questi principi fondamentali, puoi selezionare con fiducia la configurazione di forno più efficiente ed economicamente vantaggiosa per la tua attività.

Tabella Riassuntiva:

| Fattore | Forni Separati | Forno Combinato |

|---|---|---|

| Consumo Energetico | Più alto a causa del ciclo di riscaldamento | Potenziale inferiore, ma dipende dal design |

| Flessibilità del Processo | Elevata, consente l'ottimizzazione indipendente | Bassa, il ciclo unico limita le regolazioni |

| Produttività | Alta con operazioni parallele | Inferiore, poiché l'attrezzatura è occupata per lotto |

| Rischio di Contaminazione | Basso, il forno di sinterizzazione rimane pulito | Più alto, richiede energia per la pulizia |

| Costo Iniziale | Inferiore, investimento scalabile | Più alto, unità singola costosa |

Pronto a ottimizzare i tuoi processi di sgrassaggio e sinterizzazione con soluzioni di forni su misura? In KINTEK, sfruttiamo eccezionali capacità di R&S e produzione interna per fornire soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo le tue esigenze sperimentali uniche, migliorando l'efficienza e riducendo i costi. Contattaci oggi per discutere come possiamo supportare le esigenze specifiche del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

Domande frequenti

- Come viene utilizzato un forno a muffola per il post-trattamento dei cristalli di AlN? Ottimizzare la purezza superficiale tramite ossidazione a stadi

- Quale ruolo svolge un forno a resistenza a scatola ad alta temperatura nella sinterizzazione? Padronanza della densificazione del tubo elettrolitico

- Perché un forno a scatola ad alta temperatura da laboratorio è essenziale per le polveri ceramiche KNN? Padroneggiare la sintesi allo stato solido

- Perché viene utilizzato un forno a muffola a scatola per il trattamento di ricottura a 800°C dei campioni di titanio LMD? Ottimizza le prestazioni del tuo materiale

- Perché la calcinazione è essenziale per la formazione della fase NaFePO4? Ingegnerizzazione del fosfato di ferro e sodio ad alte prestazioni