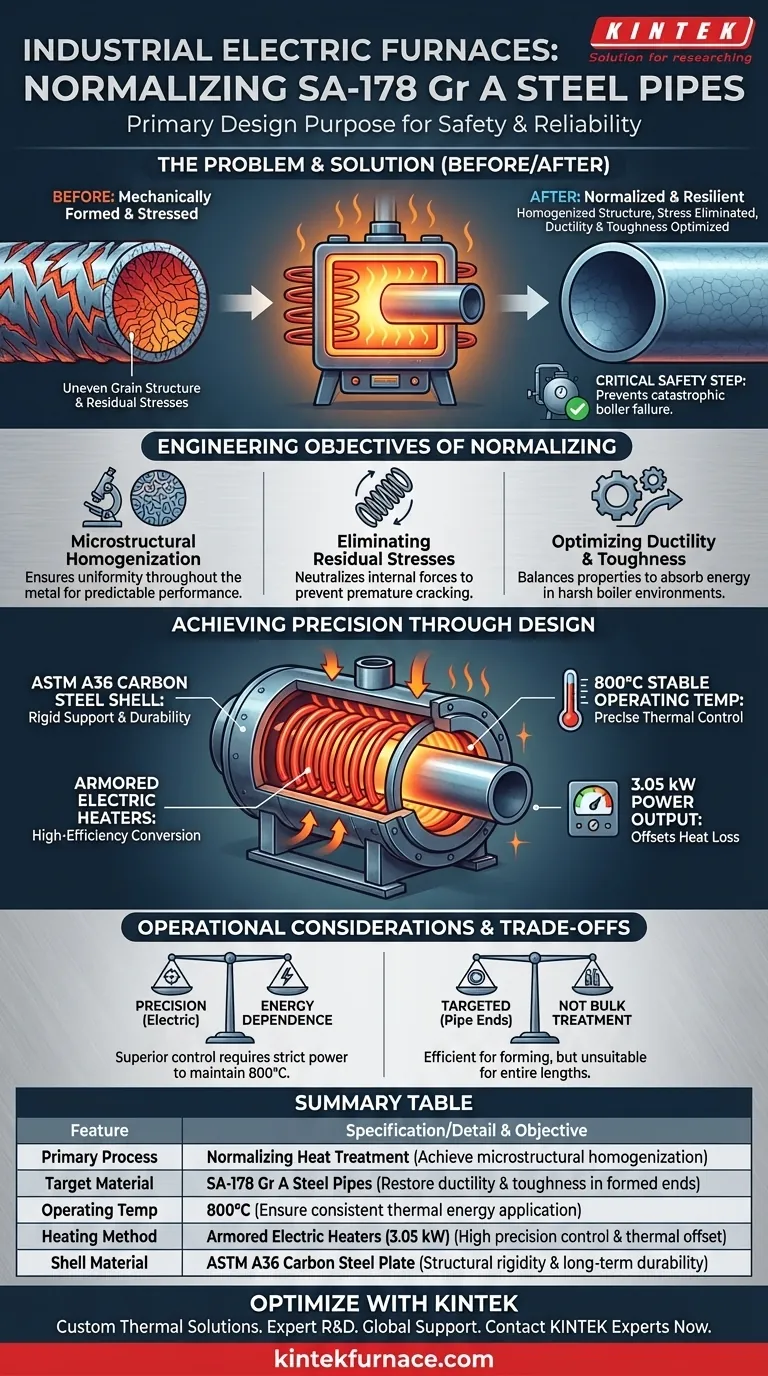

Lo scopo primario di progettazione di questi forni elettrici industriali è eseguire il trattamento termico di normalizzazione specificamente sulle estremità formate meccanicamente dei tubi in acciaio SA-178 Gr A. Questa apparecchiatura è progettata per applicare energia termica precisa per ottenere l'omogeneizzazione microstrutturale ed eliminare le tensioni residue causate dalla formatura meccanica.

Ripristinando la struttura interna del materiale, il forno garantisce che le estremità dei tubi possiedano la duttilità e la tenacità necessarie. Questo è un passaggio critico per la sicurezza progettato per prevenire guasti catastrofici durante le operazioni di caldaie industriali ad alta pressione.

Gli Obiettivi di Ingegneria della Normalizzazione

Il processo di trattamento termico non riguarda solo il raggiungimento di una temperatura; si tratta di invertire gli effetti della deformazione meccanica. Il forno è lo strumento utilizzato per reimpostare le proprietà fisiche dell'acciaio.

Omogeneizzazione Microstrutturale

Quando i tubi SA-178 Gr A vengono formati meccanicamente, la loro struttura interna a grani può diventare irregolare. Il forno fornisce un ambiente controllato per omogeneizzare questa microstruttura, garantendo uniformità in tutto il metallo. Questa uniformità è essenziale per prestazioni prevedibili sotto stress.

Eliminazione delle Tensioni Residue

La formatura meccanica introduce una significativa tensione interna, nota come tensione residua. Se non trattate, queste tensioni creano punti deboli suscettibili di fessurazioni. Il forno riscalda le estremità dei tubi per rilassare queste forze interne, neutralizzando efficacemente il rischio di cedimenti prematuri.

Ottimizzazione di Duttilità e Tenacità

L'obiettivo metallurgico finale è bilanciare le proprietà dell'acciaio. Normalizzando l'acciaio, il forno ottimizza sia la duttilità (la capacità di deformarsi senza rompersi) sia la tenacità (la capacità di assorbire energia). Ciò rende i tubi sufficientemente resilienti per l'ambiente ostile di una caldaia industriale.

Raggiungere la Precisione Attraverso il Design

Per raggiungere gli obiettivi metallurgici sopra menzionati, il forno richiede un design incentrato sulla stabilità termica e sulla rigidità strutturale.

Controllo Termico di Precisione

A differenza dei sistemi a gas, questi forni elettrici utilizzano riscaldatori elettrici corazzati. Questi componenti convertono l'energia elettrica in energia termica con elevata efficienza, in grado di mantenere una temperatura operativa stabile di 800°C.

Combattere la Perdita di Calore

Gli elementi riscaldanti sono calibrati con specifiche potenze di uscita (ad es. 3,05 kW) per compensare attivamente le perdite di calore. Ciò garantisce che l'ambiente costante ad alta temperatura richiesto per una normalizzazione coerente non venga mai compromesso.

Stabilità Strutturale con ASTM A36

Il guscio esterno del forno è realizzato in lastra di acciaio al carbonio ASTM A36. Questo materiale è selezionato per la sua elevata economicità e l'eccellente saldabilità, fornendo un telaio di supporto rigido che mantiene l'integrità strutturale nonostante l'intenso calore interno.

Considerazioni Operative e Compromessi

Sebbene i forni elettrici offrano un controllo superiore, la comprensione dei loro limiti è fondamentale per un funzionamento efficiente.

Dipendenza Energetica vs. Precisione

Il riscaldamento elettrico offre una maggiore precisione di controllo termico rispetto ai sistemi a gas, fondamentale per la normalizzazione. Tuttavia, ciò comporta requisiti rigorosi di alimentazione elettrica per mantenere l'uscita di 3,05 kW necessaria per compensare le perdite termiche.

Trattamento Mirato vs. Trattamento di Massa

Questi forni sono progettati esplicitamente per il trattamento delle estremità dei tubi. Questa focalizzazione specializzata li rende altamente efficienti per applicazioni di giunzione o formatura, ma li rende inadatti al trattamento termico di massa di lunghezze di tubi intere senza modifiche.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione di questa apparecchiatura dovrebbe essere guidata dai tuoi specifici requisiti di produzione in termini di precisione e sicurezza.

- Se il tuo obiettivo principale è l'affidabilità del processo: Dai priorità all'uso di riscaldatori elettrici corazzati rispetto ai sistemi a gas per garantire la rigorosa stabilità della temperatura (800°C) richiesta per la normalizzazione.

- Se il tuo obiettivo principale è la longevità dell'attrezzatura: Assicurati che la struttura esterna utilizzi acciaio al carbonio ASTM A36 per garantire resistenza meccanica e saldabilità nell'uso industriale a lungo termine.

- Se il tuo obiettivo principale è la sicurezza dei componenti: Verifica che il trattamento termico miri specificamente alle estremità formate meccanicamente per eliminare le tensioni residue che portano al cedimento della caldaia.

In definitiva, il valore di questo forno risiede nella sua capacità di trasformare un componente di tubo sottoposto a stress meccanico in un elemento affidabile e critico per la sicurezza di un sistema di caldaia.

Tabella Riassuntiva:

| Caratteristica | Specifiche/Dettagli | Obiettivo di Ingegneria |

|---|---|---|

| Processo Primario | Trattamento Termico di Normalizzazione | Ottenere l'omogeneizzazione microstrutturale |

| Materiale Target | Tubi in Acciaio SA-178 Gr A | Ripristinare duttilità e tenacità nelle estremità formate |

| Temperatura Operativa | 800°C (Ambiente Stabile) | Garantire un'applicazione coerente di energia termica |

| Metodo di Riscaldamento | Riscaldatori Elettrici Corazzati (3,05 kW) | Controllo di alta precisione e compensazione termica |

| Materiale del Guscio | Lastra di Acciaio al Carbonio ASTM A36 | Rigidità strutturale e durata a lungo termine |

Ottimizza il Tuo Trattamento Termico Industriale con KINTEK

Non compromettere la sicurezza dei tuoi componenti ad alta pressione. KINTEK fornisce soluzioni termiche all'avanguardia supportate da R&S esperta e produzione di precisione. Sia che tu richieda sistemi a muffola, a tubo, rotativi, sottovuoto o CVD, i nostri forni ad alta temperatura sono completamente personalizzabili per soddisfare le rigorose esigenze di normalizzazione dell'acciaio SA-178 Gr A e di altri materiali speciali.

Fai il prossimo passo verso l'affidabilità del processo oggi stesso:

- Consulenza Esperta: Soluzioni su misura per il trattamento delle estremità dei tubi e il rilassamento delle tensioni.

- Ingegneria di Precisione: Sistemi progettati per stabilità a 800°C+ e uniformità microstrutturale.

- Supporto Globale: Attrezzature costruite secondo gli standard ASTM per la massima durata.

Contatta Subito gli Esperti KINTEK

Guida Visiva

Riferimenti

- Gustavo Ribeiro Zanini, LUIS CARLOS GERON. PROJETO DE UM FORNO ELÉTRICO INDUSTRIAL PARA TRATAMENTO TÉRMICO TUBOS DE AÇO SA-178 GR A. DOI: 10.52138/citec.v17i01.437

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno di sinterizzazione per trattamento termico sottovuoto Forno di sinterizzazione sottovuoto per filo di molibdeno

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

Domande frequenti

- Come pulire un forno a tubo? Una guida passo passo per una manutenzione sicura ed efficace

- Come funzionano i forni a tubo? Ottieni una lavorazione termica precisa per i tuoi materiali

- Come viene utilizzato un forno tubolare ad alta temperatura nella sintesi di nanocompositi MoO2/MWCNT? Guida di precisione

- Quale ruolo svolge una fornace a tubo da laboratorio durante la carbonizzazione degli LCNS? Raggiunge un'efficienza dell'83,8%

- Perché viene utilizzato un forno tubolare per il trattamento termico dei materiali catodici compositi S/C? Ottimizzare la stabilità della batteria