Nella sua essenza, la brasatura a induzione utilizza un campo magnetico controllato con precisione per riscaldare una giunzione, fondendo un metallo d'apporto che fluisce tra due parti assemblate con tolleranze strette. Questo processo avviene senza fondere i materiali di base stessi, creando un legame metallurgico forte, pulito e permanente una volta che l'assemblaggio si raffredda. La velocità e la precisione del riscaldamento a induzione lo rendono un metodo altamente ripetibile ed efficiente per la produzione industriale.

Il vantaggio essenziale della brasatura a induzione non è solo che unisce i metalli, ma che fornisce calore con precisione chirurgica. Questo riscaldamento localizzato e rapido è ideale per la produzione ad alto volume e per proteggere i componenti sensibili al calore, in netto contrasto con il riscaldamento più lento dell'intera parte tipico di un forno.

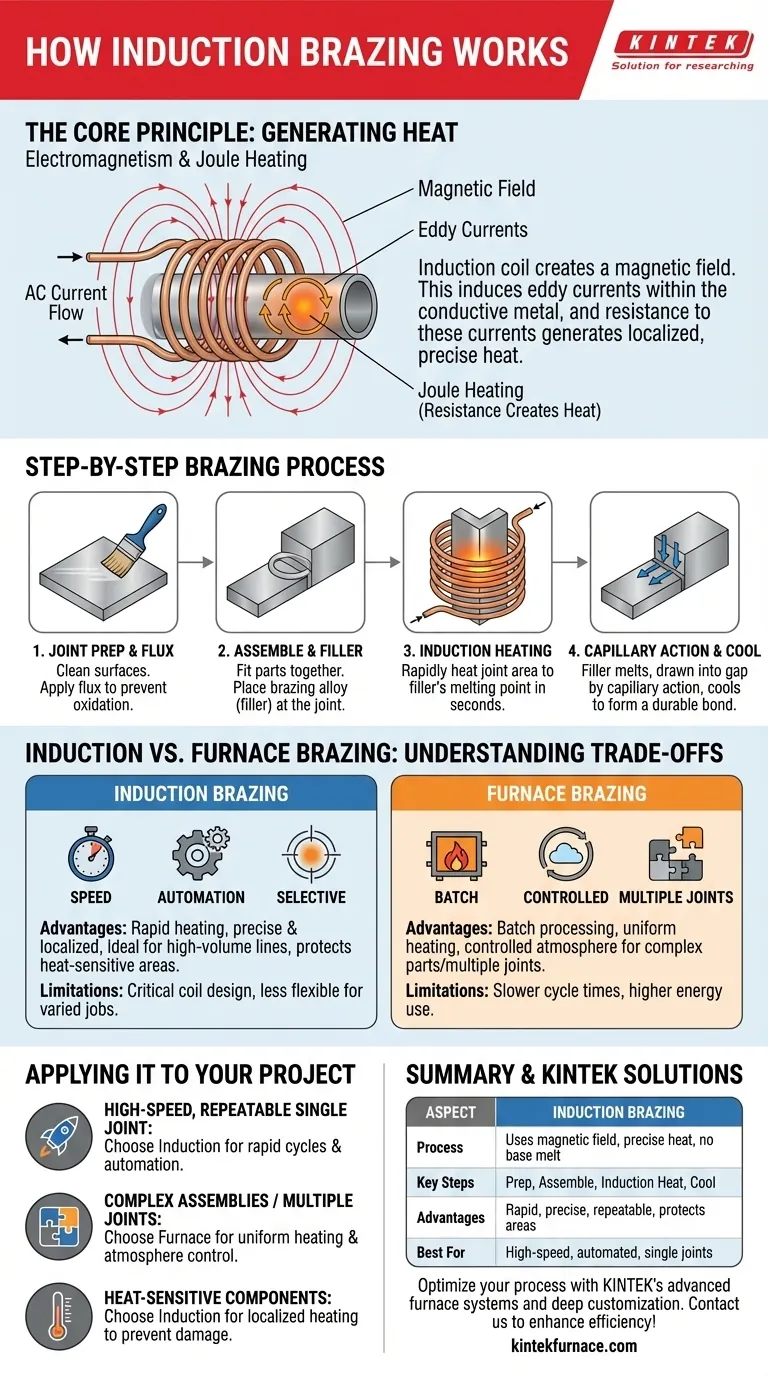

Il Principio Fondamentale: Come l'Induzione Genera Calore

Per comprendere la brasatura a induzione, è necessario prima capire come genera calore. Il processo è senza contatto e si basa sui principi fondamentali dell'elettromagnetismo.

Il Ruolo della Bobina a Induzione

Una bobina a induzione, tipicamente realizzata in tubo di rame, è il cuore del sistema. Quando una corrente alternata (AC) ad alta frequenza scorre attraverso questa bobina, genera un campo magnetico concentrato e rapidamente alternato attorno ad essa.

Generazione delle Correnti Parassite (Eddy Currents)

Quando un materiale conduttivo, come le parti metalliche da brasare, viene posizionato all'interno di questo campo magnetico, il campo induce correnti elettriche circolari all'interno del metallo. Queste sono note come correnti parassite (eddy currents).

La Resistenza Crea Calore

Le parti metalliche hanno una resistenza naturale al flusso di queste correnti parassite. Questa resistenza crea un calore intenso e localizzato direttamente all'interno della parte stessa, un fenomeno noto come riscaldamento Joule. Il calore viene generato esattamente dove il campo magnetico è più forte, consentendo un controllo della temperatura incredibilmente preciso.

Il Processo di Brasatura Passo Dopo Passo

L'applicazione pratica del riscaldamento a induzione per la brasatura segue una sequenza chiara e ripetibile.

Passaggio 1: Preparazione della Giunzione e Applicazione del Flussante

Le superfici della giunzione devono essere pulite per garantire un legame forte. Spesso viene applicato un flussante all'area della giunzione per prevenire l'ossidazione durante il riscaldamento e per aiutare il metallo d'apporto fuso a fluire uniformemente.

Passaggio 2: Assemblaggio e Applicazione del Metallo d'Apporto

Le parti vengono assemblate e la lega di brasatura (metallo d'apporto) viene posizionata sulla giunzione. Questa lega è spesso preformata in un anello, una rondella o una pasta per un posizionamento facile e ripetibile negli ambienti di produzione.

Passaggio 3: Riscaldamento a Induzione

L'assemblaggio viene posizionato all'interno della bobina a induzione e l'alimentatore viene attivato. L'area della giunzione si riscalda rapidamente, tipicamente in pochi secondi, raggiungendo la temperatura di fusione della lega di brasatura.

Passaggio 4: Azione Capillare e Raffreddamento

Quando il metallo d'apporto si scioglie, l'azione capillare attira la lega liquida nello spazio ristretto tra le due parti di base, riempiendo completamente la giunzione. L'alimentazione viene quindi spenta e, quando l'assemblaggio si raffredda, il metallo d'apporto si solidifica, creando un legame duraturo e finito.

Comprendere i Compromessi: Brasatura a Induzione vs. Brasatura in Forno

L'induzione non è l'unico metodo per la brasatura. La sua principale alternativa è la brasatura in forno, e conoscere la differenza è fondamentale per fare la scelta ingegneristica corretta.

Vantaggio dell'Induzione: Velocità e Selettività

Il vantaggio principale dell'induzione è la velocità. Può riscaldare una giunzione specifica alla temperatura di brasatura in pochi secondi, rendendola perfetta per linee di produzione automatizzate e ad alto volume. Poiché riscalda solo la giunzione, protegge il resto del componente dallo stress termico o dai danni.

Vantaggio del Forno: Lavorazione a Lotti e Controllo dell'Atmosfera

La brasatura in forno prevede il posizionamento di interi assemblaggi all'interno di un forno e il loro riscaldamento lento in un'atmosfera controllata (come un vuoto o un gas inerte come l'argon). Ciò previene l'ossidazione su tutta la parte ed è ideale per geometrie complesse o per brasare più giunzioni su un'unica parte contemporaneamente.

Il Limite dell'Induzione: Il Design della Bobina è Critico

L'efficacia della brasatura a induzione dipende interamente dal design della bobina a induzione. La bobina deve essere sagomata con cura per adattarsi alla geometria della giunzione per garantire un riscaldamento uniforme. Questo requisito aggiunge un costo di ingegneria iniziale e rende il processo meno flessibile per lavori unici o variabili.

Il Limite del Forno: Tempi Ciclo Più Lenti e Maggiore Consumo Energetico

Riscaldare un intero forno e il suo contenuto è un processo lento con lunghi tempi ciclo per il riscaldamento e il raffreddamento. Ciò lo rende meno adatto a un modello di produzione a "flusso di singolo pezzo" e generalmente consuma più energia per pezzo rispetto al riscaldamento focalizzato dell'induzione.

Come Applicare Questo al Tuo Progetto

La tua scelta tra induzione e altri metodi dipende interamente dai tuoi obiettivi di produzione, dalla geometria del pezzo e dalle proprietà del materiale.

- Se il tuo obiettivo principale è la produzione ad alta velocità e ripetibile di una singola giunzione: La brasatura a induzione è la scelta superiore grazie ai suoi rapidi cicli di riscaldamento e all'idoneità per l'automazione.

- Se il tuo obiettivo principale è brasare assemblaggi complessi o più giunzioni contemporaneamente: La brasatura in forno fornisce il riscaldamento uniforme e l'atmosfera protettiva necessari per queste applicazioni impegnative.

- Se stai lavorando con componenti sensibili al calore vicino alla giunzione: Il riscaldamento localizzato dell'induzione è essenziale per prevenire danni termici al materiale circostante.

In definitiva, comprendere la differenza fondamentale tra il riscaldamento a induzione localizzato e il riscaldamento olistico del forno è la chiave per selezionare il processo più efficace ed economico per la tua applicazione.

Tabella Riassuntiva:

| Aspetto | Dettagli |

|---|---|

| Processo | Utilizza un campo magnetico per riscaldare la giunzione, fondendo il metallo d'apporto senza fondere i materiali di base |

| Passaggi Chiave | 1. Preparazione della giunzione e applicazione del flussante |

- Assemblaggio e posizionamento del metallo d'apporto

- Riscaldamento a induzione

- Azione capillare e raffreddamento | | Vantaggi | Riscaldamento rapido, controllo preciso della temperatura, alta ripetibilità, protegge le aree sensibili al calore | | Limitazioni | Dipendente dal design della bobina, meno flessibile per lavori variabili | | Ideale per | Produzione ad alta velocità, linee automatizzate, giunzioni singole | | Alternativa | Brasatura in forno per lavorazione a lotti e geometrie complesse |

Ottimizza il tuo processo di brasatura con le soluzioni avanzate di KINTEK! Sfruttando eccezionali capacità di R&S e produzione interna, forniamo diversi laboratori con sistemi di forni ad alta temperatura come forni a muffola, a tubo, rotativi, a vuoto e con atmosfera controllata, e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce che soddisfiamo precisamente le tue esigenze sperimentali uniche, sia per la brasatura a induzione che per altre applicazioni termiche. Contattaci oggi per discutere come possiamo migliorare la tua efficienza produttiva e ottenere risultati superiori!

Guida Visiva

Prodotti correlati

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno per il trattamento termico sottovuoto del molibdeno

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Sistema RF PECVD Deposizione di vapore chimico potenziata al plasma a radiofrequenza

- Attrezzatura di sistema della macchina HFCVD per il rivestimento del diamante nano della matrice di disegno

Domande frequenti

- Quali sono alcune applicazioni comuni dei forni a induzione a media frequenza? Sblocca il riscaldamento di precisione per le tue operazioni

- Cos'è il colaggio sottovuoto (vacuum casting) e in cosa differisce dal colaggio convenzionale? Ideale per la prototipazione di piccoli volumi e ad alto dettaglio

- In che modo un sistema di riscaldamento a induzione ad alta frequenza contribuisce alla tempra superficiale dell'acciaio? Migliorare la resistenza all'usura

- Quali sono i vantaggi di un controllo preciso della temperatura nei forni a induzione a canale? Ottenere una qualità metallurgica ed efficienza superiori

- Come funziona la camera a vuoto in un forno di fusione sottovuoto? Sblocca purezza e prestazioni nella fusione dei metalli

- Qual è il ruolo di un forno ad arco sotto vuoto nella fusione della lega saldante Sn-Ag-Cu-Mn-Er? Fusione di precisione per la purezza

- Quali sono i vantaggi della fusione a induzione sotto vuoto rispetto ad altri metodi? Ottenere metalli ad alta purezza per applicazioni critiche

- Perché è necessario capovolgere e rifondere ripetutamente gli lingotti? Garantire l'uniformità nella fusione ad arco sotto vuoto