In sostanza, il colaggio sottovuoto è un processo di produzione che utilizza un vuoto per aspirare una resina liquida, tipicamente poliuretano, in uno stampo flessibile in silicone. La differenza fondamentale rispetto al colaggio convenzionale è l'uso di stampi in silicone morbido anziché utensili metallici rigidi. Ciò lo rende ideale per produrre piccoli lotti di pezzi in plastica o simili alla gomma ad alta fedeltà.

La scelta tra colaggio sottovuoto e colaggio convenzionale non riguarda quale sia superiore, ma quale si allinei con il tuo obiettivo. Il colaggio sottovuoto eccelle nella prototipazione a basso volume e ad alto dettaglio, mentre i metodi convenzionali sono pensati per la produzione di massa ad alto volume.

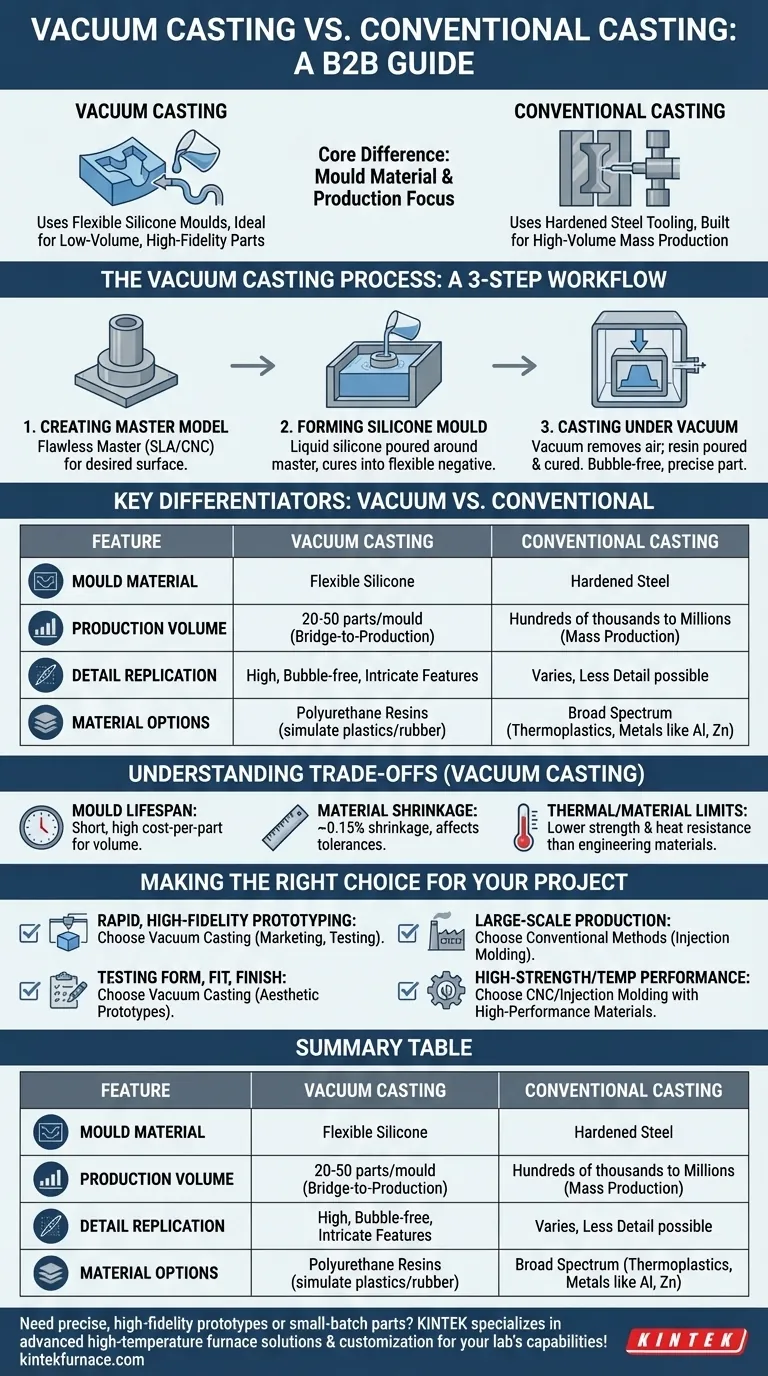

Il Processo di Colaggio Sottovuoto: Una Guida Passo Passo

Per comprenderne i vantaggi unici, è utile visualizzare il flusso di lavoro. Il processo è preciso e metodico e ruota attorno alla creazione di un negativo perfetto del pezzo finale.

Passaggio 1: Creazione del Modello Master

Il processo inizia con un modello master impeccabile. Questo viene tipicamente creato utilizzando un processo ad alta risoluzione come la stampa 3D (SLA) o la lavorazione CNC e viene meticolosamente rifinito per ottenere la qualità superficiale desiderata.

Passaggio 2: Formazione dello Stampi in Silicone

Il modello master viene sospeso all'interno di una cassa di colaggio e il silicone liquido viene versato attorno ad esso. Dopo che il silicone si è indurito, viene tagliato con cura in due metà e il modello master viene rimosso. Questo lascia una cavità cava che è un'esatta impressione negativa del pezzo originale.

Passaggio 3: Colaggio Sottovuoto

Lo stampo in silicone in due parti viene riassemblato e viene miscelata una resina poliuretanica speciale. Lo stampo e la resina vengono quindi posti all'interno di una camera a vuoto. Il vuoto rimuove tutta l'aria dalla camera, dalla cavità dello stampo e dalla resina liquida stessa, impedendo la formazione di bolle d'aria nel pezzo finale.

La resina viene quindi versata nello stampo mentre è ancora sottovuoto, assicurando che riempia ogni dettaglio intricato. Una volta riempito, lo stampo viene spostato in un forno di polimerizzazione per solidificare il pezzo prima che venga sformato.

Differenziatori Chiave: Colaggio Sottovuoto vs. Convenzionale

Le differenze fondamentali negli utensili e nel processo portano ad applicazioni, costi e risultati distinti.

Materiale dello Stampo: Silicone vs. Acciaio

Il colaggio sottovuoto utilizza stampi flessibili in silicone. Ciò consente pezzi con geometrie complesse e persino lievi sottosquadri, poiché lo stampo può essere flesso per rilasciare il pezzo.

I metodi convenzionali, come lo stampaggio a iniezione o la fusione sotto pressione, utilizzano stampi in acciaio temprato. Questi sono incredibilmente durevoli, ma sono anche rigidi, costosi e richiedono tempo per essere prodotti.

Volume di Produzione: Prototipi vs. Produzione di Massa

Un singolo stampo in silicone può produrre tipicamente solo 20-50 pezzi prima di iniziare a degradarsi. Ciò rende il colaggio sottovuoto uno strumento ponte verso la produzione ideale, perfetto per piccoli lotti.

Gli stampi in acciaio sono costruiti per durare centinaia di migliaia o addirittura milioni di cicli, rendendo il colaggio convenzionale l'unica opzione praticabile per la vera produzione di massa.

Complessità e Dettaglio del Pezzo

La combinazione di una resina liquida e un ambiente a vuoto consente una straordinaria riproduzione dei dettagli. Il vuoto assicura che il materiale fluisca anche nelle caratteristiche più fini, creando un pezzo privo di bolle con una finitura superficiale di alta qualità che rispecchia il modello master.

Compatibilità dei Materiali

Il colaggio sottovuoto è utilizzato principalmente con una vasta gamma di resine poliuretaniche (PU). Queste resine possono essere formulate per simulare le proprietà delle plastiche di grado produttivo come ABS, nylon o gomma di varie durezze.

Il colaggio convenzionale copre uno spettro molto più ampio, dalle termoplastiche nello stampaggio a iniezione ai metalli come alluminio e zinco nella fusione sotto pressione.

Comprendere i Compromessi del Colaggio Sottovuoto

Sebbene potente, questo processo non è una soluzione universale. Comprendere i suoi limiti è fondamentale per prendere una decisione informata.

Durata e Costo dello Stampo

La breve durata di uno stampo in silicone è il suo limite principale per la produzione di volume. Sebbene il costo iniziale degli utensili sia significativamente inferiore a quello di uno stampo in acciaio, il costo per pezzo rimane relativamente alto.

Ritiro del Materiale

Le resine poliuretaniche subiscono un certo grado di ritiro durante la polimerizzazione, tipicamente intorno allo 0,15%. Ciò deve essere preso in considerazione nella progettazione del modello master, specialmente per i pezzi che richiedono tolleranze ristrette.

Limitazioni Termiche e Materiali

I pezzi prodotti sono realizzati con poliuretani termoindurenti, che non hanno la stessa resistenza termica o meccanica di molte termoplastiche ingegneristiche o metalli di grado produttivo. Il processo non è adatto per creare pezzi destinati ad applicazioni ad alta temperatura.

Fare la Scelta Giusta per il Tuo Progetto

La selezione del processo corretto dipende interamente dalla fase e dall'obiettivo finale del tuo progetto.

- Se il tuo obiettivo principale è la prototipazione rapida e ad alta fedeltà: Il colaggio sottovuoto è la scelta perfetta per creare una piccola serie di pezzi in plastica di qualità produttiva per il marketing, i test utente o la convalida funzionale.

- Se il tuo obiettivo principale è la produzione su larga scala: I metodi convenzionali come lo stampaggio a iniezione sono il percorso chiaro e più economico per produrre migliaia di pezzi.

- Se il tuo obiettivo principale è testare forma, adattamento e finitura: L'eccezionale qualità superficiale e il dettaglio del colaggio sottovuoto lo rendono superiore per creare prototipi estetici che assomigliano e si sentono come un prodotto finale.

- Se il tuo obiettivo principale è la resistenza elevata o le prestazioni ad alta temperatura: Devi guardare oltre il colaggio sottovuoto a processi come la lavorazione CNC in metallo o lo stampaggio a iniezione con termoplastiche ad alte prestazioni.

In definitiva, comprendere i punti di forza e di debolezza unici di ciascun processo ti consente di selezionare lo strumento più efficiente per il lavoro.

Tabella Riassuntiva:

| Caratteristica | Colaggio Sottovuoto | Colaggio Convenzionale |

|---|---|---|

| Materiale dello Stampo | Silicone flessibile | Acciaio temprato |

| Volume di Produzione | 20-50 pezzi per stampo | Centinaia di migliaia o milioni |

| Uso Ideale | Prototipazione, piccoli lotti | Produzione di massa |

| Riproduzione dei Dettagli | Alta, senza bolle | Varia, meno dettaglio in alcuni casi |

| Opzioni Materiali | Resine poliuretaniche | Ampia gamma (plastiche, metalli) |

| Costo degli Utensili | Basso | Alto |

| Resistenza del Pezzo | Resistenza termica/meccanica inferiore | Maggiore per materiali ingegneristici |

Hai bisogno di prototipi precisi e ad alta fedeltà o pezzi in piccoli lotti? KINTEK è specializzata in soluzioni avanzate per forni ad alta temperatura, inclusi forni a muffola, tubolari, rotativi, sottovuoto e a atmosfera, e sistemi CVD/PECVD. Con un'eccezionale capacità di R&S e produzione interna, offriamo una profonda personalizzazione per soddisfare le tue esigenze sperimentali uniche, garantendo prestazioni superiori per il tuo colaggio sottovuoto o altri processi. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Soffietti per vuoto ad alte prestazioni per una connessione efficiente e un vuoto stabile nei sistemi

- Gruppo di tenuta per elettrodi sottovuoto con flangia CF KF per elettrodi passanti per sistemi sottovuoto

- Catena a vuoto a sgancio rapido in acciaio inox Morsetto a tre sezioni

- Cavo di alimentazione con flangia del connettore passante per elettrodi ultravuoto per applicazioni di alta precisione

Domande frequenti

- Come si confronta la pressatura a caldo (Hot Pressing) con la pressatura isostatica a caldo (HIP)? Scegliere il processo giusto per i vostri materiali

- Quali fattori devono essere considerati nella scelta tra pressatura a caldo e compattazione a freddo con sinterizzazione? Ottimizza la tua produzione di materiali

- Quali sono le applicazioni chiave della pressatura sottovuoto nella lavorazione dei materiali compositi? Migliorare la qualità del materiale e la complessità della forma

- In che modo la pressatura a caldo differisce dalla normale pressatura a freddo e sinterizzazione? Sblocca prestazioni del materiale superiori

- Cos'è una pressa a vuoto e quali sono i suoi usi principali? Sblocca la lavorazione dei materiali ad alte prestazioni