Il vantaggio principale della fusione a induzione sotto vuoto (VIM) è la sua impareggiabile capacità di produrre metalli e leghe eccezionalmente puri e chimicamente precisi. Combinando l'efficienza del riscaldamento a induzione con un ambiente sotto vuoto controllato, questo processo elimina la contaminazione atmosferica e fornisce ai metallurgisti un controllo preciso sul prodotto finale. Il risultato è un materiale con integrità superiore, ideale per le applicazioni più esigenti.

Quando si sviluppano materiali avanzati per industrie critiche come l'aerospaziale o la medicina, anche le tracce di impurità possono portare a guasti catastrofici. La fusione a induzione sotto vuoto risolve direttamente questo problema creando un ambiente di fusione sterile, offrendo agli ingegneri il massimo controllo sull'integrità e la composizione finale della lega.

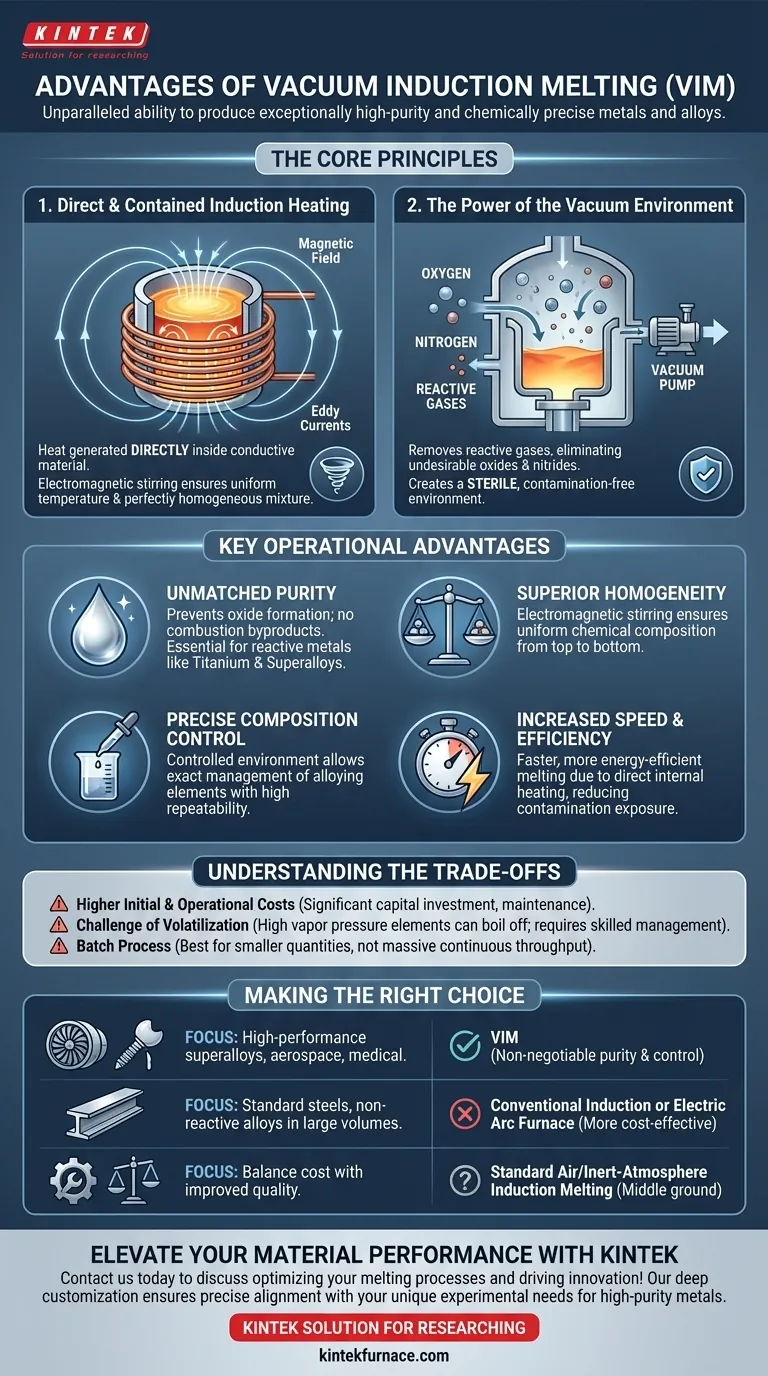

I Principi Fondamentali: Come il VIM Raggiunge una Qualità Superiore

Per comprendere i vantaggi del VIM, è essenziale capirne le due tecnologie principali: il riscaldamento a induzione e l'ambiente sotto vuoto. Esse lavorano insieme per creare una somma maggiore delle loro parti.

Riscaldamento Diretto e Contenuto

A differenza dei forni a combustibile o ad arco che riscaldano il materiale dall'esterno utilizzando convezione e irradiazione, il riscaldamento a induzione genera calore direttamente all'interno del materiale conduttivo stesso. Una corrente alternata in una bobina di rame crea un potente campo magnetico, che induce correnti parassite all'interno della carica metallica, facendola riscaldare e fondere rapidamente dall'interno.

Questo meccanismo di riscaldamento interno crea anche un'azione di agitazione elettromagnetica naturale nel bagno fuso. Ciò garantisce una temperatura uniforme e una miscela perfettamente omogenea degli elementi di lega, prevenendo segregazione e incoerenze nel prodotto finale.

Il Potere del Vuoto

La componente "sotto vuoto" è ciò che distingue veramente il VIM. Pomando l'aria fuori dalla camera di fusione, rimuoviamo i gas reattivi come ossigeno e azoto.

Questo è fondamentale perché questi gas reagiscono prontamente con i metalli fusi per formare ossidi e nitruri indesiderati. Queste impurità possono compromettere le proprietà meccaniche di un materiale, come la sua resistenza, duttilità e resistenza alla fatica. Il vuoto crea efficacemente un ambiente sterile e privo di contaminazioni per la fusione.

Principali Vantaggi Operativi

La combinazione di questi principi offre una chiara serie di benefici operativi difficili da ottenere con altri metodi.

Purezza e Pulizia Ineguagliabili

Il vantaggio principale è la produzione di metalli estremamente puliti. Il vuoto previene la formazione di ossidi e l'assenza di sottoprodotti della combustione (come si vede nei forni a gas) significa che non vengono introdotte contaminazioni durante la fusione. Questo è essenziale per metalli reattivi come il titanio e le superleghe a base di nichel.

Omogeneità Superiore e Controllo Composizionale

L'agitazione elettromagnetica intrinseca all'induzione assicura che tutti gli elementi di lega siano distribuiti uniformemente, portando a un prodotto chimicamente uniforme dall'alto al basso. Inoltre, il vuoto controllato o l'atmosfera di gas inerte a pressione parziale consente una gestione precisa della composizione chimica finale, raggiungendo specifiche rigorose con elevata ripetibilità.

Maggiore Velocità ed Efficienza Energetica

Poiché il calore viene generato direttamente all'interno del materiale, la fusione è significativamente più veloce e più efficiente dal punto di vista energetico rispetto ai metodi tradizionali che devono prima riscaldare le pareti del forno e l'atmosfera. Questa rapida fusione riduce anche il tempo in cui il metallo fuso è esposto a potenziali (seppur minimi) fonti di contaminazione.

Comprendere i Compromessi

Nessuna tecnologia è priva di compromessi. Riconoscere i limiti del VIM è cruciale per prendere una decisione informata.

Costi Iniziali e Operativi Più Elevati

I forni a induzione sotto vuoto sono sistemi complessi. La camera a vuoto, le pompe ad alta capacità e i sofisticati sistemi di controllo rappresentano un investimento di capitale significativo rispetto ai forni ad atmosfera standard. La manutenzione di questi sistemi a vuoto aggiunge anche ai costi operativi.

La Sfida della Volatizzazione

Sotto vuoto spinto, alcuni elementi con alta pressione di vapore (come manganese, piombo o zinco) possono "bollire" o volatilizzarsi dal bagno fuso. Ciò può alterare involontariamente la composizione finale della lega. Operatori esperti gestiscono questo problema controllando attentamente il livello di vuoto e la temperatura, spesso utilizzando una pressione parziale di un gas inerte come l'argon per sopprimere l'effetto.

Dimensioni del Lotto e Capacità Produttiva

Il VIM è fondamentalmente un processo a lotti più adatto per la produzione di materiali di alto valore in quantità minori (da pochi chilogrammi a diverse tonnellate). Non è progettato per la produzione continua su larga scala, come quella dell'acciaio commodity, dove metodi come il forno ad arco elettrico sono più economici.

Fare la Scelta Giusta per la Tua Applicazione

La scelta della tecnologia di fusione dipende interamente dai tuoi requisiti materiali e dai vincoli economici.

- Se il tuo obiettivo primario è produrre superleghe ad alte prestazioni, impianti medici o componenti aerospaziali: il VIM è spesso l'unica scelta praticabile grazie alla sua purezza e al controllo composizionale non negoziabili.

- Se il tuo obiettivo primario è fondere acciai standard o leghe non reattive in grandi volumi: un forno a induzione convenzionale o un forno ad arco elettrico saranno molto più convenienti.

- Se il tuo obiettivo primario è bilanciare i costi con una qualità migliorata rispetto ai metodi tradizionali: la fusione a induzione in aria standard o in atmosfera inerte potrebbe offrire una via di mezzo adeguata senza il costo completo di un sistema a vuoto.

In definitiva, la selezione della fusione a induzione sotto vuoto è una decisione strategica per dare priorità all'integrità e alle prestazioni del materiale sopra ogni altro fattore.

Tabella Riepilogativa:

| Vantaggio | Descrizione |

|---|---|

| Alta Purezza | Elimina la contaminazione atmosferica per metalli e leghe eccezionalmente puliti. |

| Omogeneità Superiore | Garantisce una composizione chimica uniforme con agitazione elettromagnetica. |

| Controllo Preciso | Consente una gestione esatta della composizione della lega in un ambiente sotto vuoto. |

| Efficienza Energetica | La fusione più rapida con riscaldamento interno diretto riduce il consumo energetico e il tempo di esposizione. |

Eleva le prestazioni dei tuoi materiali con le avanzate soluzioni di forni ad alta temperatura di KINTEK. Sfruttando un'eccezionale R&S e la produzione interna, forniamo a diversi laboratori sistemi di fusione a induzione sotto vuoto su misura, inclusi forni a muffola, a tubo, rotanti, forni a vuoto e atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce un allineamento preciso con le tue esigenze sperimentali uniche per metalli ad alta purezza in applicazioni aerospaziali, mediche e altre critiche. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi di fusione e guidare l'innovazione nei tuoi progetti!

Guida Visiva

Prodotti correlati

- Forno fusorio a induzione sotto vuoto e forno fusorio ad arco

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno a tubo rotante a funzionamento continuo sigillato sotto vuoto Forno a tubo rotante

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Perché l'acciaio inossidabile viene fuso in un forno di fusione a induzione sotto vuoto? Ottenere purezza e prestazioni senza pari

- In che modo i forni a induzione contribuiscono alla sostenibilità nella fusione dei metalli? Aumentano l'efficienza e riducono gli sprechi

- Cos'è la rifusione ad arco sotto vuoto (VAR) e qual è il suo scopo principale? Ottieni purezza e prestazioni superiori dei metalli

- Qual è il principio di funzionamento di un forno a induzione a media frequenza? Ottenere una fusione dei metalli rapida e precisa

- Quali sono i vantaggi dell'utilizzo di un forno per fusione sottovuoto? Ottieni purezza e precisione nella lavorazione dei metalli

- Perché la fusione ripetuta è necessaria per la lega HEA AlCoCrFeNi2.1? Raggiungere l'uniformità chimica nelle leghe ad alta entropia

- Quali sono gli svantaggi del forno a induzione? Limitazioni chiave per la fusione dei metalli

- Perché è necessaria la purga con gas argon ad alta purezza durante la fusione di leghe ad alta entropia? Garantire l'integrità della lega