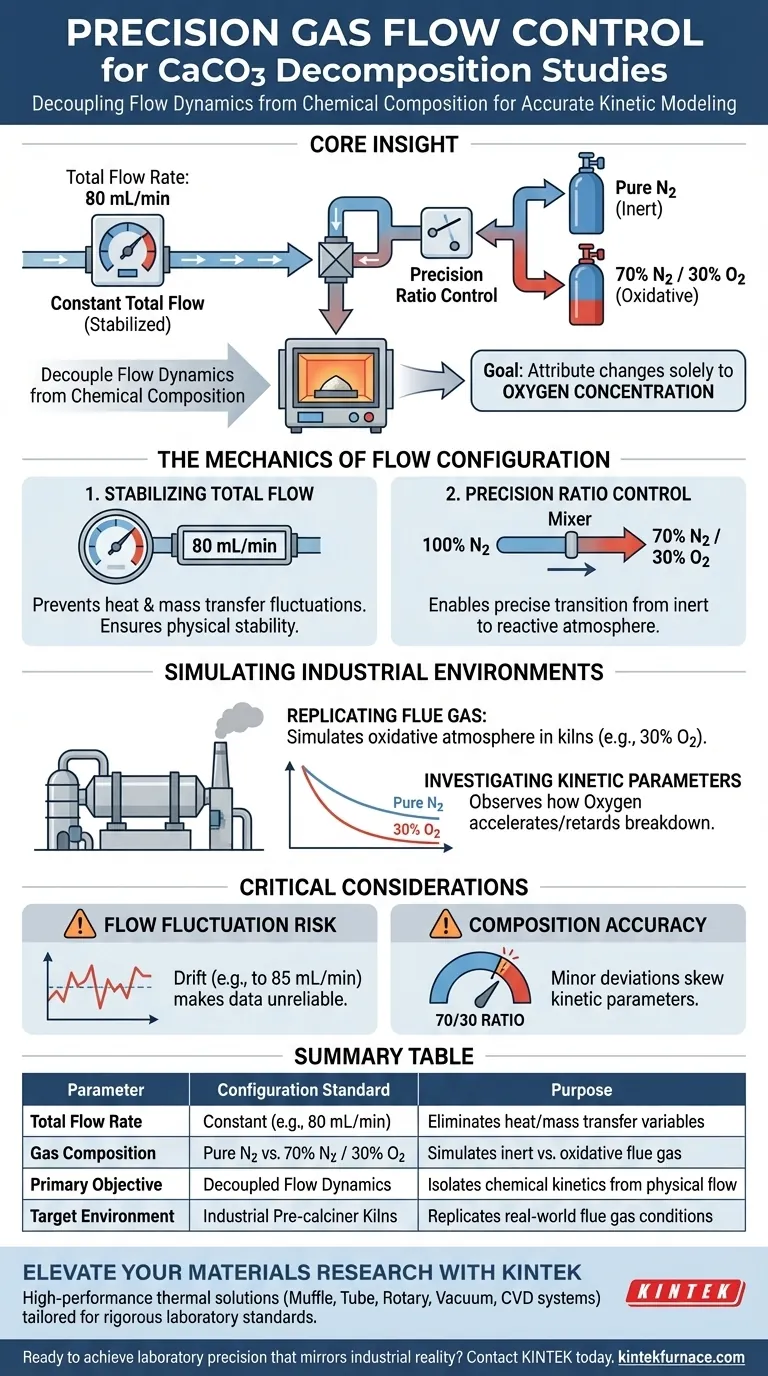

Per configurare un sistema di controllo di precisione del flusso di gas per lo studio della decomposizione del carbonato di calcio, i ricercatori devono stabilizzare simultaneamente la velocità di flusso totale variando la specifica composizione del gas. Ciò comporta tipicamente il blocco del flusso volumetrico totale a un valore costante, come 80 mL/min, alternando con precisione il rapporto di assunzione tra gas inerti (come azoto puro) e miscele ossidative (come 70% azoto e 30% ossigeno).

Concetto chiave: L'obiettivo principale di questa configurazione è separare le dinamiche di flusso dalla composizione chimica. Mantenendo costante il flusso totale, i ricercatori possono attribuire le variazioni nella cinetica di decomposizione esclusivamente alla concentrazione di ossigeno, simulando efficacemente le condizioni reali dei forni industriali pre-calcinatori.

La meccanica della configurazione del flusso

Per studiare accuratamente la decomposizione, il sistema deve controllare due variabili distinte: il volume totale di gas che passa sopra il campione e la composizione specifica di tale gas.

Stabilizzazione della velocità di flusso totale

La base dell'esperimento è una velocità di flusso totale costante, tipicamente impostata a 80 mL/min.

Mantenere questa velocità costante è fondamentale perché le fluttuazioni nel volume di flusso possono alterare i tassi di trasferimento di calore e il trasporto di massa attorno al campione.

Bloccando questa variabile, si garantisce che le variazioni fisiche nel flusso di gas non interferiscano con i dati chimici raccolti.

Controllo preciso del rapporto

Una volta stabilizzato il flusso totale, il sistema è configurato per miscelare i gas secondo specifiche esatte.

Le configurazioni comuni passano da azoto puro (N2) a miscele specifiche, come 70% N2 e 30% O2.

Questa capacità di impostare rapporti specifici consente al sistema di passare da un ambiente inerte a uno reattivo senza interrompere la velocità di flusso complessiva.

Simulazione di ambienti industriali

I rapporti specifici dei gas utilizzati in questi sistemi non sono arbitrari; sono progettati per replicare gli ambienti difficili presenti nella produzione.

Replicazione dei gas di combustione

La configurazione mira specificamente a simulare ambienti reali di gas di combustione.

In contesti industriali, il carbonato di calcio viene lavorato in forni pre-calcinatori dove l'atmosfera è raramente pura.

Introducendo quantità controllate di ossigeno (ad esempio, 30%), il sistema imita l'atmosfera ossidativa all'interno di questi forni, fornendo dati pertinenti alla lavorazione su larga scala.

Indagine sui parametri cinetici

L'output finale di questa configurazione è la misurazione dei parametri cinetici.

I ricercatori utilizzano questa configurazione per osservare come la presenza di ossigeno accelera o rallenta la decomposizione del carbonato di calcio.

Poiché il flusso è preciso, qualsiasi variazione nella velocità di decomposizione può essere scientificamente attribuita alla chimica atmosferica piuttosto che all'errore sperimentale.

Considerazioni critiche per l'integrità sperimentale

Sebbene il controllo preciso del flusso fornisca dati di alta qualità, richiede un rigoroso rispetto degli standard di calibrazione per evitare insidie comuni.

Il rischio di fluttuazione del flusso

Se la velocità di flusso totale devia (ad esempio, passando da 80 mL/min a 85 mL/min) quando la composizione del gas cambia, i dati cinetici diventano inaffidabili.

Il sistema deve essere abbastanza robusto da gestire il passaggio delle sorgenti di gas senza causare picchi o cadute di pressione.

Bilanciamento dell'accuratezza della composizione

La simulazione di un'atmosfera specifica richiede che il rapporto 70/30 sia esatto.

Anche deviazioni minori nella concentrazione di ossigeno possono distorcere significativamente i parametri cinetici, portando a conclusioni errate sul comportamento del materiale in un forno industriale.

Applicazione alla tua ricerca

Quando imposti i parametri di controllo del flusso, la tua configurazione dovrebbe essere dettata dal tuo specifico obiettivo finale.

- Se il tuo obiettivo principale sono le Cinetica Fondamentali: Dai priorità alla stabilità del flusso di azoto puro per stabilire una velocità di decomposizione di base affidabile prima di introdurre variabili.

- Se il tuo obiettivo principale è la Simulazione Industriale: Assicurati che la tua miscela di gas corrisponda precisamente alla concentrazione di ossigeno dell'ambiente di gas di combustione target (ad esempio, la miscela al 30% di O2) per generare dati di processo applicabili.

Il controllo preciso dell'atmosfera è l'unico modo per colmare il divario tra la teoria di laboratorio e la realtà industriale.

Tabella riassuntiva:

| Parametro | Standard di configurazione | Scopo nello studio di decomposizione |

|---|---|---|

| Velocità di flusso totale | Costante (ad es. 80 mL/min) | Elimina le variabili di trasferimento di calore/massa |

| Composizione del gas | N2 puro vs. 70% N2 / 30% O2 | Simula gas di combustione inerti vs. ossidativi |

| Obiettivo primario | Dinamiche di flusso disaccoppiate | Isola la cinetica chimica dal flusso fisico |

| Ambiente target | Forni pre-calcinatori industriali | Replica le condizioni reali dei gas di combustione |

Eleva la tua ricerca sui materiali con KINTEK

Il flusso di gas di precisione è fondamentale per una modellazione cinetica accurata, ma è efficace solo quanto il forno in cui opera. KINTEK fornisce soluzioni termiche personalizzabili ad alte prestazioni, progettate per rigorosi standard di laboratorio.

Supportati da R&S e produzione di esperti, offriamo una gamma completa di sistemi Muffle, Tube, Rotary, Vacuum e CVD. Sia che tu stia studiando la cinetica fondamentale o simulando ambienti industriali di gas di combustione, i nostri forni ad alta temperatura sono personalizzati per le tue specifiche esigenze.

Pronto a raggiungere una precisione di laboratorio che rispecchia la realtà industriale?

Contatta KINTEK oggi stesso per discutere i requisiti del tuo progetto.

Guida Visiva

Riferimenti

- Dingxiang Zhuang, Bin Sun. Thermal Decomposition of Calcium Carbonate at Multiple Heating Rates in Different Atmospheres Using the Techniques of TG, DTG, and DSC. DOI: 10.3390/cryst15020108

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata ad azoto e idrogeno

- Forno ad atmosfera controllata con nastro a rete Forno ad atmosfera inerte con azoto

Domande frequenti

- Quale ruolo svolge una crogiolo di grafite ad alta purezza nel recupero dello zinco in super-gravità? Benefici e funzioni chiave

- In che modo la scelta di crogioli ceramici ad alta purezza influisce sui fantocci di vetro? Sblocca la precisione ottica nella sinterizzazione

- Qual è la funzione di un supporto riscaldante in situ nello studio delle transizioni di Peierls in NaRu2O4? Dynamic Lab Insights

- Qual è la funzione di una piastra di grafite nella saldatura a microonde? Garantire purezza e uniformità termica per la sintesi di HEA

- Come si valuta la resistenza alla temperatura dei tubi per forni in ceramica di allumina? Garantire l'affidabilità a lungo termine nel tuo laboratorio

- Come fa il sistema di miscelazione dei gas nelle apparecchiature di nitrurazione al plasma a regolare la qualità dello strato di diffusione?

- Perché è necessario un sistema di aspirazione a vuoto durante la fase di scarico della carbonizzazione del carbone di paglia di riso?

- Perché utilizzare un PLC e uno schermo tattile per la distillazione sotto vuoto del magnesio? Per un controllo e una sicurezza superiori