I forni a muffola sono specificamente progettati per processi termici ad alta temperatura che richiedono un'atmosfera precisamente controllata. Sono essenziali per applicazioni come la ricottura brillante dell'acciaio inossidabile, il trattamento termico di metalli reattivi come il titanio e la sinterizzazione di ceramiche avanzate e metalli in polvere, dove la prevenzione dell'ossidazione e della contaminazione è fondamentale.

La caratteristica distintiva di un forno a muffola non è solo la sua capacità di raggiungere alte temperature, ma il suo utilizzo di un contenitore sigillato – la muffola – per isolare il materiale dall'aria ambiente e dagli elementi riscaldanti. Questo isolamento è la chiave per ottenere risultati ad alta purezza impossibili in un forno standard.

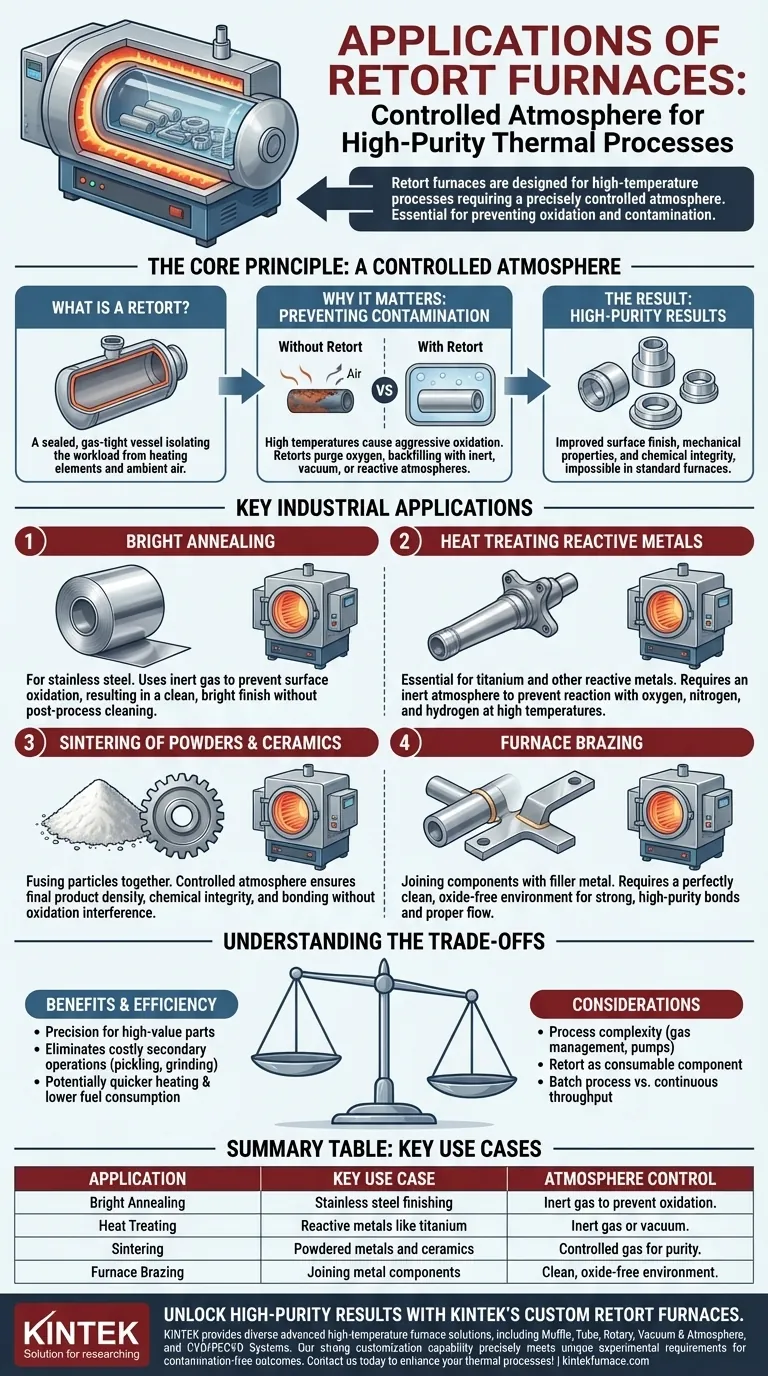

Il Principio Fondamentale: Un'Atmosfera Controllata

Cos'è una Muffola?

Una muffola è un recipiente sigillato e a tenuta di gas, tipicamente realizzato in leghe metalliche o ceramiche per alte temperature, che viene posizionato all'interno di un forno.

Il materiale in lavorazione si trova all'interno della muffola. Il forno riscalda l'esterno della muffola e il calore si trasferisce al materiale all'interno.

Questo design separa il carico di lavoro dagli elementi riscaldanti del forno e dall'aria circostante, offrendo un controllo completo sull'ambiente gassoso attorno ai pezzi.

Perché è Importante: Prevenire la Contaminazione

Ad alte temperature, la maggior parte dei materiali—specialmente i metalli—reagisce aggressivamente con l'ossigeno nell'aria. Questa reazione, chiamata ossidazione, può rovinare la finitura superficiale, le proprietà meccaniche e la purezza chimica di un materiale.

Utilizzando una muffola, è possibile purgare l'ossigeno e riempire il contenitore con un'atmosfera specifica. Questa potrebbe essere un gas inerte (come argon o azoto) per prevenire qualsiasi reazione, un vuoto per rimuovere tutti i gas, o un gas reattivo per creare un cambiamento chimico specifico.

Applicazioni Industriali Chiave in Dettaglio

La capacità di controllare l'atmosfera rende i forni a muffola indispensabili in diversi processi di produzione ad alto valore.

Trattamento Termico di Metalli Speciali

I processi per metalli come l'acciaio inossidabile e il titanio richiedono un ambiente privo di ossigeno.

La ricottura brillante dell'acciaio inossidabile, ad esempio, utilizza una muffola per prevenire l'ossidazione superficiale, risultando in una finitura pulita e "brillante" che non richiede pulizia o decapaggio post-processo.

Allo stesso modo, il trattamento termico di parti in titanio richiede un'atmosfera inerte perché il titanio è estremamente reattivo con ossigeno, azoto e idrogeno a temperature elevate.

Sinterizzazione di Polveri e Ceramiche

La sinterizzazione è il processo di fusione di particelle mediante calore, comune nella metallurgia delle polveri e nella produzione di ceramiche tecniche.

Un'atmosfera controllata è vitale per garantire che il prodotto finale abbia la densità e l'integrità chimica desiderate. Qualsiasi ossigeno presente potrebbe interferire con il processo di legame o alterare la composizione finale del materiale.

Brasatura in Forno

La brasatura unisce due componenti metallici utilizzando un metallo d'apporto che fonde a una temperatura inferiore rispetto alle parti di base.

Affinché il metallo d'apporto fluisca correttamente e crei un legame forte, le superfici devono essere perfettamente pulite e prive di ossidi. Un forno a muffola fornisce l'ambiente pulito e controllato ideale per operazioni di brasatura ad alta resistenza e alta purezza.

Comprendere i Compromessi

Sebbene potenti, i forni a muffola presentano specifiche considerazioni operative.

Complessità e Costo del Processo

La gestione dell'atmosfera aggiunge un livello di complessità. Richiede pompe per il vuoto, sistemi di gestione del gas e un attento monitoraggio per garantire l'integrità della tenuta della muffola.

La muffola stessa è anche un componente di consumo. Dopo molti cicli ad alta temperatura, può degradarsi e alla fine dovrà essere sostituita, aumentando i costi operativi.

Rendimento vs. Precisione

La maggior parte delle operazioni con forni a muffola sono processi batch. Ciò significa che si carica un lotto di pezzi, si esegue il ciclo, lo si raffredda e lo si scarica.

Questo è perfetto per componenti di alto valore dove la precisione è fondamentale, ma potrebbe offrire un rendimento inferiore rispetto a un forno continuo (come un forno a nastro o a tunnel) utilizzato per la produzione in massa di parti meno sensibili.

Efficienza dei Costi e Efficienza

Nonostante la maggiore complessità, i forni a muffola possono essere più convenienti per lavori specifici.

Prevenendo l'ossidazione, eliminano la necessità di operazioni secondarie costose e dispendiose in termini di tempo come il decapaggio acido, la molatura o la lucidatura. Le referenze notano anche che possono offrire tempi di riscaldamento più rapidi e un consumo di carburante ridotto, migliorando ulteriormente l'efficienza.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione di utilizzare un forno a muffola si riduce a una domanda: quanto è critico il controllo atmosferico per il tuo prodotto finale?

- Se il tuo obiettivo principale è una finitura brillante e priva di ossidi su metalli reattivi: Un forno a muffola è essenziale per processi come la ricottura brillante dell'acciaio inossidabile o il trattamento termico del titanio.

- Se il tuo obiettivo principale è lo sviluppo o la produzione di materiali ad alta purezza: Per la sinterizzazione di ceramiche avanzate, polveri metalliche o la ricerca sulla sintesi dei materiali, un forno a muffola è irrinunciabile.

- Se il tuo obiettivo principale è la creazione di giunti forti e puliti tra i componenti: Un forno a muffola fornisce l'ambiente ideale privo di ossidi richiesto per una brasatura in forno di alta qualità.

In definitiva, un forno a muffola è lo strumento definitivo per qualsiasi processo ad alta temperatura in cui l'integrità del materiale non può essere compromessa dall'atmosfera.

Tabella Riepilogativa:

| Applicazione | Caso d'Uso Chiave | Controllo dell'Atmosfera |

|---|---|---|

| Ricottura Brillante | Finitura di acciaio inossidabile | Gas inerte per prevenire l'ossidazione |

| Trattamento Termico | Metalli reattivi come il titanio | Gas inerte o vuoto |

| Sinterizzazione | Metalli in polvere e ceramiche | Gas controllato per la purezza |

| Brasatura in Forno | Unione di componenti metallici | Ambiente pulito e privo di ossidi |

Sblocca Risultati ad Alta Purezza con i Forni a Muffola Personalizzati di KINTEK

Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce a diversi laboratori soluzioni avanzate di forni ad alta temperatura. La nostra linea di prodotti, che include Forni a Muffola, Tubo, Rotanti, Forni Sotto Vuoto e Atmosfera e Sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu stia ricuocendo in modo brillante l'acciaio inossidabile, sinterizzando ceramiche o brasando componenti critici, i nostri forni a muffola offrono un controllo atmosferico preciso per risultati privi di contaminazione. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- 1700℃ Forno ad atmosfera inerte controllata con azoto

- Forno ad atmosfera inerte controllata con azoto da 1200℃

- Forno a muffola da laboratorio con sollevamento dal basso

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

Domande frequenti

- Come cambia l'intervallo di pressione in condizioni di vuoto in un forno a scatola ad atmosfera? Esplora le modifiche chiave per la lavorazione dei materiali

- Quali sono le caratteristiche chiave di un forno a scatola ad atmosfera controllata? Sblocca la lavorazione termica precisa in ambienti controllati

- I forni a resistenza per alte temperature di tipo a scatola possono controllare l'atmosfera? Sblocca la precisione nella lavorazione dei materiali

- Quali sono alcune applicazioni specifiche dei forni ad atmosfera nell'industria ceramica? Migliorare purezza e prestazioni

- Cos'è un forno a muffola con protezione dell'atmosfera? Ottenere un trattamento termico preciso in ambienti controllati