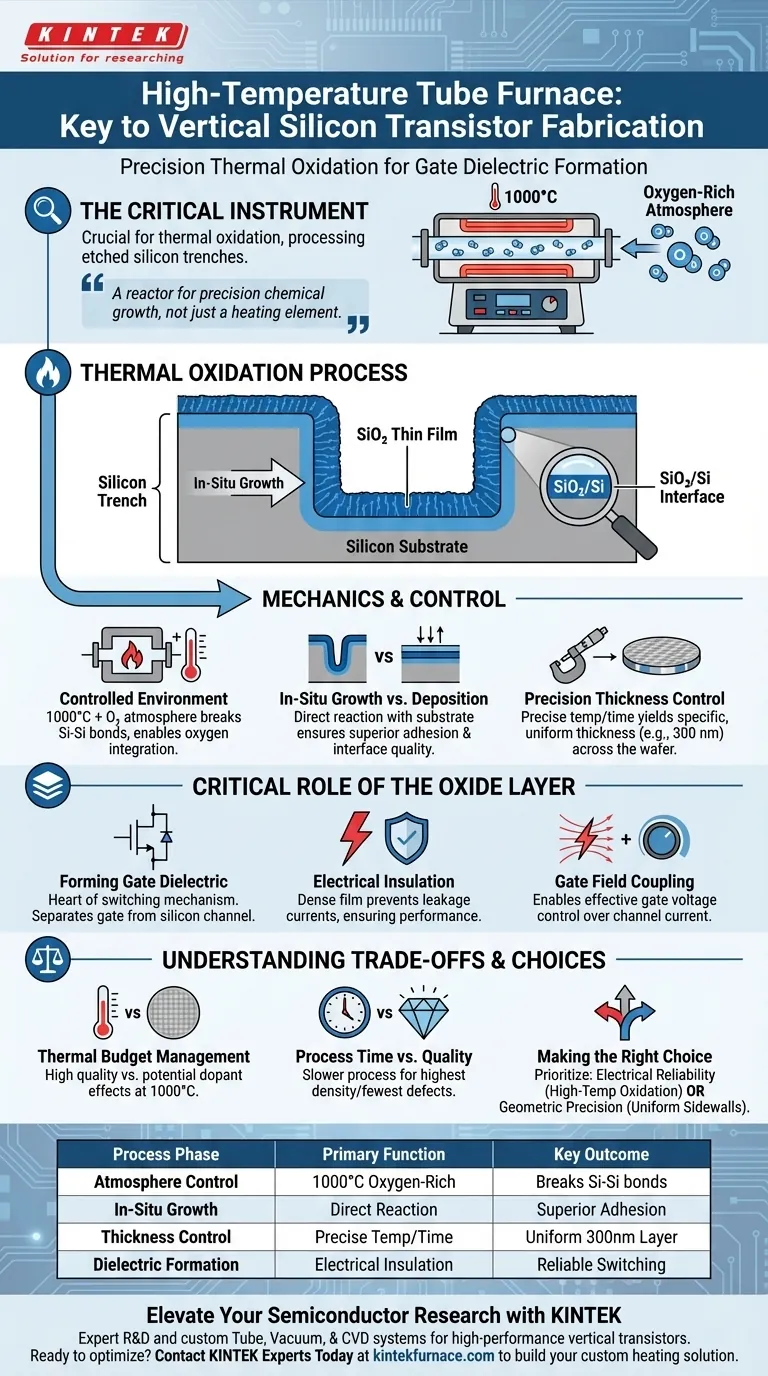

Nella fabbricazione di transistor verticali al silicio, il forno tubolare ad alta temperatura è lo strumento critico utilizzato per l'ossidazione termica. Nello specifico, viene impiegato per processare trincee di silicio incise esponendole a un'atmosfera ricca di ossigeno a temperature intorno ai 1000°C. Questo processo facilita la crescita in situ di un film sottile denso e di alta qualità di diossido di silicio (SiO2) direttamente sulle pareti laterali del silicio.

Il forno non è semplicemente un elemento riscaldante; è un reattore per la crescita chimica di precisione. La sua funzione principale è trasformare la superficie del silicio esposta in uno strato di ossido isolante uniforme che funge da dielettrico di gate, definendo l'affidabilità elettrica del transistor.

La meccanica del processo di ossidazione

Ambiente controllato ad alta temperatura

Il forno tubolare crea un ambiente rigorosamente controllato essenziale per un'ossidazione di alta qualità.

Operando a circa 1000°C in un'atmosfera ricca di ossigeno, il forno fornisce l'energia termica necessaria per rompere i legami silicio-silicio e consentire l'integrazione dell'ossigeno.

Crescita in situ vs. Deposizione

A differenza dei metodi di deposizione in cui il materiale viene aggiunto dall'alto, questo processo utilizza la crescita in situ.

L'ossigeno reagisce direttamente con il substrato di silicio delle pareti laterali della trincea. Questo consuma una parte del silicio per creare il nuovo strato di SiO2, garantendo un'adesione e una qualità dell'interfaccia superiori.

Controllo preciso dello spessore

Il forno consente la creazione di spessori di ossido specifici necessari per le specifiche del dispositivo.

Attraverso un controllo preciso di temperatura e tempo, il processo produce uno spessore di film specifico, come 300 nm. Questo spessore è fondamentale per mantenere proprietà elettriche coerenti in tutta la wafer.

Il ruolo critico dello strato di ossido

Formazione del dielettrico di gate

Lo strato di diossido di silicio prodotto nel forno funge da dielettrico di gate per il transistor verticale.

Questo è il cuore del meccanismo di commutazione del transistor. È necessario un dielettrico di alta qualità per separare il gate conduttivo dal canale di silicio.

Isolamento elettrico

La densità del film cresciuto ad alte temperature garantisce un isolamento elettrico robusto.

Un film denso di SiO2 previene correnti di dispersione che altrimenti degraderebbero le prestazioni o l'efficienza del transistor.

Accoppiamento del campo di gate

Oltre all'isolamento, lo strato di ossido facilita l'accoppiamento del campo di gate.

Ciò consente alla tensione applicata al gate di controllare efficacemente il flusso di corrente all'interno del canale verticale di silicio, consentendo al transistor di commutare gli stati in modo efficiente.

Comprendere i compromessi

Gestione del budget termico

Operare a 1000°C introduce un significativo budget termico nel processo di fabbricazione.

Sebbene le alte temperature producano ossidi di altissima qualità, possono influire negativamente sui profili dei droganti o su altri materiali già presenti sulla wafer.

Tempo di processo e produttività

La crescita di uno strato di ossido spesso (come 300 nm) tramite ossidazione termica è un processo relativamente lento.

Questo metodo privilegia la qualità e la densità del film rispetto alla velocità di elaborazione. Se la produttività elevata è l'unica metrica, metodi di deposizione alternativi potrebbero essere più veloci, ma in genere producono film di qualità inferiore con interfacce elettriche peggiori.

Fare la scelta giusta per il tuo obiettivo

Quando integri un forno tubolare per la fabbricazione di transistor verticali, considera i requisiti specifici del tuo dispositivo:

- Se il tuo obiettivo principale è l'affidabilità elettrica: Dai priorità a questo metodo di ossidazione termica ad alta temperatura, poiché la crescita in situ crea il film più denso con il minor numero di difetti.

- Se il tuo obiettivo principale è la precisione geometrica: Affidati a questo metodo per garantire che il dielettrico di gate si formi uniformemente sulle pareti laterali verticali, utilizzando la trincea di silicio stessa come fondamento per l'ossido.

Il successo nella fabbricazione di transistor verticali si basa sull'accettazione delle esigenze termiche del forno tubolare per ottenere l'integrità dielettrica superiore richiesta per le prestazioni del dispositivo.

Tabella riassuntiva:

| Fase del processo | Funzione principale | Risultato chiave |

|---|---|---|

| Controllo dell'atmosfera | Ambiente ossigenato a 1000°C | Rottura dei legami Si-Si per l'integrazione dell'ossigeno |

| Crescita in situ | Reazione diretta con le pareti laterali della trincea | Qualità dell'adesione e dell'interfaccia superiori |

| Controllo dello spessore | Regolazione precisa di temperatura/tempo | Strati dielettrici di gate uniformi da 300 nm |

| Formazione del dielettrico | Isolamento elettrico e accoppiamento | Commutazione affidabile del transistor e assenza di perdite |

Migliora la tua ricerca sui semiconduttori con KINTEK

I transistor verticali ad alte prestazioni richiedono una precisione termica senza compromessi. Supportata da ricerca e sviluppo e produzione esperti, KINTEK offre sistemi specializzati Tube, Vacuum e CVD progettati per le esigenze rigorose della lavorazione di substrati di silicio. I nostri forni ad alta temperatura sono completamente personalizzabili in base al tuo budget termico e ai requisiti di ossidazione unici.

Pronto a ottimizzare la qualità del tuo dielettrico di gate?

Contatta oggi stesso gli esperti KINTEK — Lascia che costruiamo la soluzione di riscaldamento personalizzata di cui il tuo laboratorio ha bisogno.

Guida Visiva

Riferimenti

- Quanyang Tao, Yuan Liu. High-density vertical sidewall MoS2 transistors through T-shape vertical lamination. DOI: 10.1038/s41467-024-50185-4

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- Forno ad atmosfera inerte controllata con azoto da 1400℃

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Qual è il futuro dei sistemi di forni zonali? Soluzioni più intelligenti, adattive ed efficienti dal punto di vista energetico

- Qual è la funzione di un tubo di quarzo ad alta purezza nella sintesi CVT di Fe3GeTe2? Approfondimenti sulla crescita da esperti

- Qual è lo scopo dell'utilizzo di un forno a resistenza tubolare con ossigeno fluente per la sintesi NMC? Ottenere purezza di fase pura

- Quali sono le specifiche fisiche e prestazionali tipiche dei forni tubolari da laboratorio? Una guida alle specifiche chiave

- Come un forno tubolare facilita l'attivazione e la sagomatura dei nanofili di NiCoO2? Ottimizza le prestazioni del tuo catalizzatore

- Cos'è un forno a tubo a caduta? Ideale per studiare la rapida combustione e i processi di accensione.

- Quali sono le applicazioni ambientali dei forni a tubo rotante? Trasforma i rifiuti in valore con la lavorazione termica avanzata

- Come fa un sistema di riscaldamento a tubo a rigenerare l'adsorbente? Padroneggia la stabilità ciclica della CO2 con precisione