In sintesi, il futuro dei sistemi di forni zonali è più intelligente, più adattivo e profondamente integrato. Questi sistemi si stanno evolvendo oltre i semplici termostati e serrande per diventare reti intelligenti che utilizzano la connettività IoT, l'apprendimento automatico e le tecnologie ibride per ottimizzare sia il comfort che il consumo energetico con un intervento umano minimo.

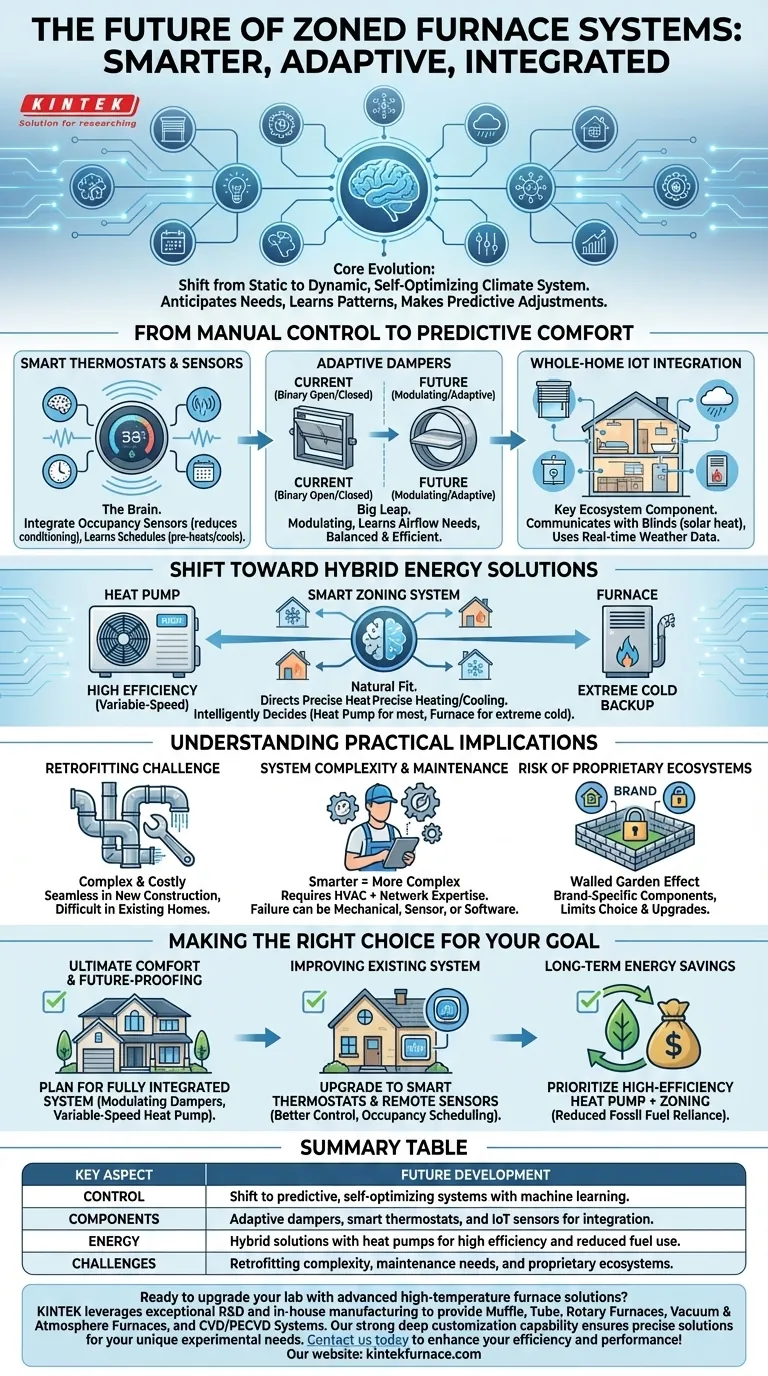

L'evoluzione fondamentale è un passaggio dalla zonizzazione statica e configurata manualmente a un sistema climatico dinamico e auto-ottimizzante. L'obiettivo non è più solo riscaldare o raffreddare stanze diverse in modo indipendente, ma creare un sistema che anticipi le esigenze, apprenda i modelli ed effettui regolazioni predittive per massimizzare l'efficienza.

Dal Controllo Manuale al Comfort Predittivo

I progressi più significativi nella tecnologia di zonizzazione si concentrano sul rendere il sistema capace di "pensare" da solo. Questo allontanamento dai setpoint manuali verso un funzionamento automatico e intelligente è il tema centrale del suo futuro.

Il Ruolo dei Termostati Intelligenti e dei Sensori

I moderni termostati intelligenti sono il cervello del futuro sistema zonale. Il loro ruolo va ben oltre il controllo remoto della temperatura.

Integrano sensori di presenza per determinare quali zone sono in uso, riducendo automaticamente il condizionamento nelle stanze vuote. Apprendendo gli orari giornalieri e settimanali della tua famiglia, possono preriscaldare o preraffreddare le zone appena prima che tu ne abbia bisogno.

L'Ascesa delle Serrande Adattive

Il salto più grande in avanti sarà nelle serrande stesse. I sistemi attuali utilizzano serrande binarie "aperte" o "chiuse", che possono creare squilibri di pressione e un flusso d'aria inefficiente.

I sistemi futuri saranno dotati di serrande adattive o modulanti. Queste serrande possono aprirsi parzialmente, imparando nel tempo quanta aria condizionata necessita una zona specifica per mantenere il suo setpoint. Ciò garantisce un funzionamento più equilibrato, efficiente e silenzioso.

Integrazione IoT per Tutta la Casa

La zonizzazione futura non esisterà in isolamento. Sarà una componente chiave di un ecosistema domestico intelligente completamente integrato.

Immagina che il tuo sistema zonale comunichi con le tapparelle intelligenti, chiudendole automaticamente su una parete soleggiata per ridurre il guadagno di calore solare e alleggerire il carico del condizionatore in quella zona. Potrebbe anche attingere dati meteorologici in tempo reale per pre-condizionare la casa prima di un'ondata di caldo o di freddo.

Il Passaggio Verso Soluzioni Energetiche Ibride

Poiché il mondo si muove verso l'elettrificazione, il forno stesso fa parte dell'evoluzione. La zonizzazione è una tecnologia abilitante critica per la prossima generazione di riscaldamento e raffreddamento ad alta efficienza.

Perché la Zonizzazione e le Pompe di Calore Sono una Combinazione Naturale

Le pompe di calore sono incredibilmente efficienti, ma le loro prestazioni possono variare con temperature esterne estreme. Abbinare una pompa di calore a velocità variabile con un sistema di zonizzazione intelligente crea una combinazione potente.

La zonizzazione consente al sistema di dirigere la quantità precisa di riscaldamento o raffreddamento esattamente dove è necessario, massimizzando l'efficienza della pompa di calore. In una configurazione ibrida, il sistema può decidere in modo intelligente di utilizzare il forno solo per una zona specifica durante il freddo più intenso, affidandosi alla pompa di calore per il resto del tempo.

Comprendere le Implicazioni Pratiche

Sebbene il futuro sia promettente, è essenziale comprendere i compromessi e le sfide del mondo reale che derivano dalla crescente complessità tecnologica.

La Sfida del Retrofit

L'implementazione di questi sistemi avanzati è più fluida nelle nuove costruzioni. L'aggiornamento di una casa con serrande modulanti e i sensori necessari può essere complesso e costoso, spesso richiedendo modifiche significative ai condotti esistenti.

Complessità del Sistema e Manutenzione

Man mano che i sistemi diventano più intelligenti, diventano anche più complessi. La diagnosi e la riparazione richiederanno tecnici esperti sia nella meccanica HVAC che nella diagnostica di rete. Un guasto potrebbe derivare da una serranda meccanica, un sensore difettoso o un problema software.

Il Rischio di Ecosistemi Proprietari

Molti produttori stanno sviluppando i propri sistemi integrati. Ciò può portare a un effetto "giardino recintato", in cui uno specifico marchio di termostato intelligente potrebbe funzionare solo con le serrande e la scheda di controllo dello stesso marchio, limitando la scelta del consumatore e i futuri percorsi di aggiornamento.

Fare la Scelta Giusta per il Tuo Obiettivo

Quando prendi in considerazione questa tecnologia, allinea la tua decisione al tuo obiettivo principale.

- Se il tuo obiettivo principale è il massimo comfort e la preparazione al futuro di una casa nuova: Pianifica un sistema completamente integrato con serrande modulanti e una pompa di calore compatibile a velocità variabile fin dall'inizio.

- Se il tuo obiettivo principale è migliorare un sistema esistente: Inizia aggiornando a termostati intelligenti con sensori remoti per ottenere un migliore controllo e una programmazione basata sulla presenza per le tue zone attuali.

- Se il tuo obiettivo principale è il risparmio energetico a lungo termine: Dai priorità alla combinazione di una pompa di calore ad alta efficienza con un sistema di zonizzazione per ridurre drasticamente la dipendenza dai combustibili fossili.

In definitiva, il futuro della zonizzazione domestica consiste nel creare un sistema invisibile e intelligente che offra un comfort perfetto con la massima efficienza.

Tabella Riassuntiva:

| Aspetto Chiave | Sviluppo Futuro |

|---|---|

| Controllo | Passaggio a sistemi predittivi e auto-ottimizzanti con apprendimento automatico |

| Componenti | Serrande adattive, termostati intelligenti e sensori IoT per l'integrazione |

| Energia | Soluzioni ibride con pompe di calore per alta efficienza e ridotto consumo di carburante |

| Sfide | Complessità del retrofit, esigenze di manutenzione ed ecosistemi proprietari |

Pronto ad aggiornare il tuo laboratorio con soluzioni avanzate per forni ad alta temperatura? KINTEK sfrutta un'eccezionale R&S e una produzione interna per fornire forni a muffola, a tubo, rotativi, forni sottovuoto e a atmosfera e sistemi CVD/PECVD. La nostra forte capacità di personalizzazione profonda garantisce soluzioni precise per le tue esigenze sperimentali uniche. Contattaci oggi per migliorare la tua efficienza e le tue prestazioni!

Guida Visiva

Prodotti correlati

- Forno tubolare al quarzo da laboratorio multizona Forno tubolare

- Forno a tubo rotante a più zone di riscaldamento Split Forno a tubo rotante

- Multi zone di riscaldamento CVD tubo forno macchina per attrezzature di deposizione di vapore chimico

- Forno a muffola da laboratorio con sollevamento dal basso

- 1700℃ Forno ad atmosfera inerte controllata con azoto

Domande frequenti

- Quali vantaggi offrono i forni tubolari multizona per gli studi di reazione chimica? Ottenere un controllo termico preciso

- Quali sono i vantaggi dell'integrazione di più zone di riscaldamento in un forno a tubo? Sblocca un controllo termico preciso

- Come fa un forno tubolare multizona a ottenere un controllo preciso del gradiente di temperatura? Sintesi di monostrati di MoS2 isotopico Master

- Quali precauzioni di sicurezza devono essere seguite durante l'utilizzo di una fornace a tubo multizona? Garantire operazioni di laboratorio sicure ed efficienti

- Quali sono le fasi dell'installazione di un forno tubolare multizona?Guida esperta per un'installazione sicura