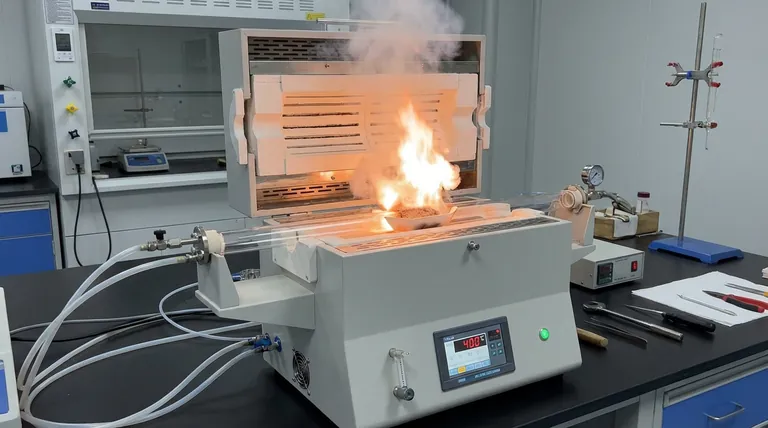

Un forno a resistenza a scatola ad alta temperatura funge da preciso innesco termico necessario per avviare la sintesi per combustione di autoaccensione di precursori di catalizzatori di ceria drogata con ferro. Mantenendo una temperatura costante di circa 400 °C insieme a un flusso d'aria, il forno induce una rapida reazione esotermica nel gel catalizzatore essiccato, causando la decomposizione immediata dei componenti organici.

Il forno fornisce più del semplice calore; crea un ambiente ossidativo controllato che trasforma il rapido rilascio di gas in un vantaggio strutturale, generando l'elevata porosità essenziale per un'efficace prestazione catalitica.

Il Meccanismo di Autoaccensione

Il Punto di Innesco Termico

La funzione principale del forno in questo specifico processo è fornire uno "shock" di energia termica.

A differenza dei processi di calcinazione graduale, il forno è impostato a una temperatura elevata costante di circa 400 °C.

Questo specifico ambiente termico è necessario per spingere il gel essiccato oltre la sua soglia di energia di attivazione, innescando il fenomeno dell'autoaccensione.

Decomposizione dei Componenti Organici

Una volta raggiunto il punto di accensione, i componenti organici all'interno del gel precursore (come citrati o altri agenti complessanti) fungono da combustibile.

Il calore del forno fa decomporre rapidamente questi organici.

Questa decomposizione non è una combustione lenta, ma un evento energetico ed esotermico che genera un calore interno significativo, integrando l'energia fornita dagli elementi del forno.

Il Ruolo dell'Aria in Flusso

Il riferimento principale evidenzia la necessità di "aria in flusso" all'interno della camera del forno.

Questo flusso d'aria garantisce un apporto continuo di ossigeno, fondamentale per mantenere l'ambiente ossidativo.

Senza un flusso d'ossigeno sufficiente, la combustione degli organici sarebbe incompleta, potenzialmente lasciando residui di carbonio anziché ossidi metallici puri.

Impatto sulla Morfologia del Catalizzatore

Generazione di Elevata Porosità

L'utilità del forno a scatola in questo processo è direttamente collegata alla struttura fisica del materiale finale.

La rapida reazione esotermica innescata dal forno rilascia un'ampia quantità di gas quasi istantaneamente.

Mentre questi gas sfuggono dal materiale che si solidifica, creano una rete di vuoti, risultando in una polvere di ossido metallico ad alta porosità.

Stabilire la Fase Ossido

Il forno garantisce la transizione da un gel precursore a un solido stabile.

Facilitando la completa combustione degli organici, il processo lascia un reticolo pulito di ceria drogata con ferro.

Ciò crea il carattere fondamentale di "ossido metallico" richiesto affinché il materiale funzioni come catalizzatore.

Comprendere i Compromessi

Precisione della Temperatura vs. Velocità di Reazione

Sebbene la reazione sia descritta come "autoaccensione", la dipendenza dalla stabilità del forno è fondamentale.

Se la temperatura del forno fluttua significativamente al di sotto dei 400 °C, la reazione potrebbe non innescarsi o procedere troppo lentamente, risultando in un materiale denso e non poroso.

Al contrario, un riscaldamento incontrollato oltre la finestra target potrebbe portare alla sinterizzazione, dove i pori collassano e l'area superficiale viene persa.

Considerazioni sul Pre-trattamento

Sebbene l'autoaccensione avvenga a 400 °C, l'uso efficace del forno implica spesso un approccio a più stadi.

Come notato in metodi di sintesi simili, il forno può essere prima utilizzato a temperature più basse (ad esempio, 120 °C) per rimuovere l'umidità dal gel umido.

Tentare di auto-innescare un gel umido senza questo passaggio di essiccazione può portare a schizzi incontrollati o a una combustione irregolare all'interno della camera del forno.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare la qualità del tuo catalizzatore di ceria drogata con ferro, allinea le impostazioni del tuo forno con i requisiti specifici del tuo materiale:

- Se il tuo obiettivo principale è l'elevata porosità: Assicurati che il forno sia preriscaldato e stabile a 400 °C prima di introdurre il campione per massimizzare la velocità di evoluzione dei gas.

- Se il tuo obiettivo principale è la purezza chimica: Verifica che la portata dell'aria sia sufficiente a espellere completamente i sottoprodotti della combustione dalla camera, prevenendo la contaminazione da carbonio.

Il successo in questo processo si basa sull'utilizzo del forno non solo come riscaldatore, ma come reattore preciso per la combustione controllata.

Tabella Riassuntiva:

| Fase del Processo | Funzione del Forno | Risultato Chiave |

|---|---|---|

| Pre-trattamento | Riscaldamento a bassa temperatura (120°C) | Rimozione dell'umidità; previene gli schizzi |

| Innesco Termico | Ambiente costante a 400°C | Raggiunge l'energia di attivazione per l'autoaccensione |

| Combustione | Apporto continuo di aria in flusso | Ossidazione completa; rimozione dei residui di carbonio |

| Morfologia | Evoluzione controllata dei gas | Elevata porosità e reticolo stabile di ossido metallico |

Eleva la Tua Sintesi di Materiali con KINTEK

La precisione fa la differenza tra un solido denso e un catalizzatore poroso ad alte prestazioni. Supportato da R&S e produzione esperte, KINTEK offre sistemi Muffola, a Tubo, Rotativi, Sottovuoto e CVD ad alte prestazioni, tutti personalizzabili per le tue esigenze di laboratorio uniche. I nostri forni a scatola ad alta temperatura forniscono la stabilità termica e il controllo del flusso d'aria essenziali per processi complessi come la sintesi per combustione di autoaccensione.

Pronto a ottimizzare la tua produzione di catalizzatori? Contattaci oggi stesso per discutere le tue esigenze di forni personalizzati con il nostro team di ingegneri!

Riferimenti

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- 1400℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo e allumina

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1200℃ Forno a tubo diviso Forno a tubo di quarzo da laboratorio con tubo di quarzo

Domande frequenti

- Quale intervallo di temperatura possono raggiungere i forni a muffola? Raggiungete i 1800°C per una lavorazione termica precisa

- Come vengono utilizzate le muffole per la lavorazione dei materiali ceramici? Sbloccare la sinterizzazione di precisione per ceramiche ad alte prestazioni

- Come si confronta la sinterizzazione a plasma di scintilla (SPS) con la sinterizzazione tradizionale in forno muffola? Ottenere ceramiche a grana fine

- Quali dispositivi di protezione individuale (DPI) devono essere indossati durante il funzionamento di un forno a muffola? Garantire la completa sicurezza del laboratorio

- Quale ruolo svolge una muffola nel processo di polimerizzazione di GaN e TiO2? Ottimizza la sinterizzazione del tuo fotoanodo

- Qual è la necessità tecnica dell'utilizzo di un forno a muffola da laboratorio per l'ossido di zinco? Precisione nella sintesi del ZnO

- Cosa rende indispensabile una muffola digitale per le applicazioni ad alta temperatura? Scoprite precisione e purezza per il vostro laboratorio

- Come viene utilizzato un forno a muffola durante la decomposizione termica secondaria del biochar impregnato di ZnCl2?