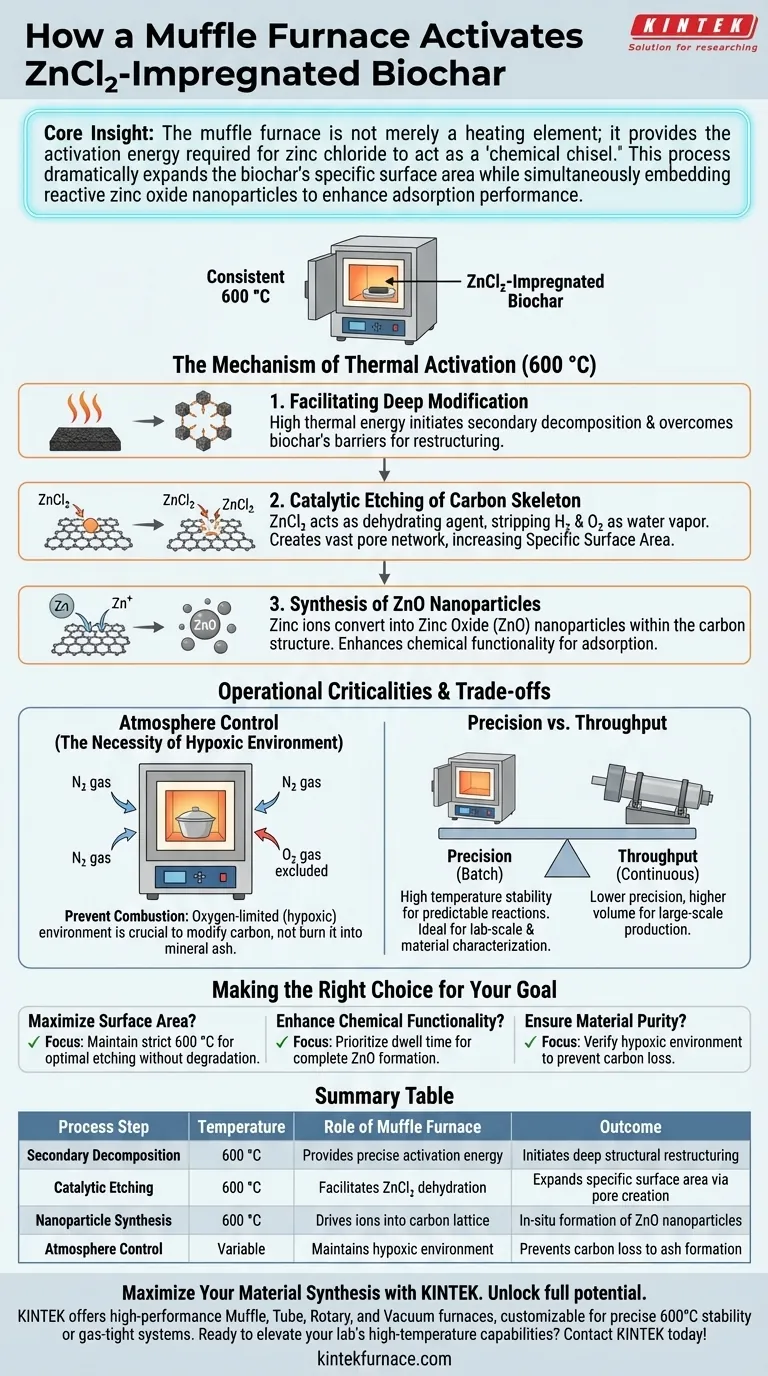

Durante la decomposizione termica secondaria del biochar impregnato di cloruro di zinco, un forno a muffola funziona come un reattore ad alta temperatura preciso che facilita una profonda modificazione chimica. Mantiene un ambiente costante di 600 °C, che spinge il cloruro di zinco a incidere cataliticamente lo scheletro di carbonio e a sintetizzare nanoparticelle di ossido di zinco (ZnO) all'interno della struttura del materiale.

Concetto chiave: Il forno a muffola non è semplicemente un elemento riscaldante; fornisce l'energia di attivazione richiesta affinché il cloruro di zinco agisca come uno "scalpello chimico". Questo processo espande notevolmente l'area superficiale specifica del biochar, incorporando contemporaneamente nanoparticelle reattive di ossido di zinco per migliorarne le prestazioni di adsorbimento.

Il Meccanismo di Attivazione Termica

Facilitare una Profonda Modificazione

Il ruolo principale del forno a muffola in questa fase specifica è quello di sottoporre il biochar impregnato a una temperatura costante di 600 °C.

Questa elevata energia termica è necessaria per avviare la decomposizione secondaria del substrato di biochar. A questa temperatura, le barriere fisiche e chimiche della biomassa vengono superate, consentendo una sostanziale ristrutturazione strutturale.

Incisione Catalitica dello Scheletro di Carbonio

All'interno di questo ambiente riscaldato, il cloruro di zinco impregnato ($ZnCl_2$) passa da additivo passivo ad agente disidratante e catalitico attivo.

Il calore consente al cloruro di zinco di attaccare il reticolo di carbonio. Esso "incide" efficacemente lo scheletro di carbonio, rimuovendo atomi di idrogeno e ossigeno sotto forma di vapore acqueo.

Questo processo di incisione crea una vasta rete di pori, con conseguente aumento significativo dell'area superficiale specifica del biochar.

Sintesi di Nanoparticelle di Ossido di Zinco

Oltre all'incisione fisica, il forno a muffola facilita una trasformazione chimica critica che coinvolge gli ioni di zinco.

L'energia termica spinge gli ioni di zinco nella struttura del reticolo di carbonio. In queste condizioni specifiche, questi ioni si convertono in nanoparticelle di ossido di zinco (ZnO).

La presenza di queste nanoparticelle è vitale, poiché introducono una nuova funzionalità chimica nel biochar, migliorandone significativamente la capacità di adsorbire contaminanti.

Criticità Operative e Compromessi

La Necessità di Controllo dell'Atmosfera

Mentre l'obiettivo principale è l'attivazione, una insidia comune nell'uso dei forni a muffola è la combustione involontaria del campione.

Come notato nelle procedure standard di analisi delle ceneri, operare un forno a muffola con abbondante ossigeno ad alte temperature (ad esempio, 550 °C) brucerà completamente la materia organica, lasciando solo ceneri minerali.

Pertanto, per l'attivazione piuttosto che per il test delle ceneri, il forno deve mantenere un ambiente a limitato contenuto di ossigeno (ipossico). Questo viene spesso ottenuto utilizzando storte a tenuta di gas o crogioli coperti per garantire che lo scheletro di carbonio venga modificato, non distrutto.

Precisione vs. Produttività

I forni a muffola offrono un'eccellente precisione e stabilità della temperatura, essenziali per garantire che il cloruro di zinco reagisca in modo prevedibile esattamente a 600 °C.

Tuttavia, sono tipicamente unità a processo batch con volume limitato. Questo li rende ideali per la precisione su scala di laboratorio e la caratterizzazione dei materiali, ma potenzialmente meno efficienti per la produzione continua su larga scala rispetto ai forni rotativi.

Fare la Scelta Giusta per il Tuo Obiettivo

Per massimizzare l'utilità di un forno a muffola per applicazioni di biochar, considera il tuo obiettivo specifico:

- Se il tuo obiettivo principale è l'espansione dell'area superficiale: Assicurati che la temperatura sia rigorosamente mantenuta a 600 °C per massimizzare il potenziale di incisione del cloruro di zinco senza degradare la struttura del carbonio.

- Se il tuo obiettivo principale è la funzionalità chimica: Dai priorità al tempo di permanenza per consentire un'energia termica sufficiente per la completa formazione e integrazione delle nanoparticelle di ossido di zinco (ZnO).

- Se il tuo obiettivo principale è la purezza del materiale: Verifica che l'ambiente del forno sia ipossico per prevenire la perdita di resa di carbonio per formazione di ceneri.

Il forno a muffola è lo strumento critico che trasforma il biochar grezzo da una semplice struttura di carbonio in un adsorbente altamente reattivo e potenziato da nanoparticelle.

Tabella Riassuntiva:

| Fase del Processo | Temperatura | Ruolo del Forno a Muffola | Risultato |

|---|---|---|---|

| Decomposizione Secondaria | 600 °C | Fornisce energia di attivazione precisa | Avvia una profonda ristrutturazione strutturale |

| Incisione Catalitica | 600 °C | Facilita la disidratazione del ZnCl2 | Espande l'area superficiale specifica tramite creazione di pori |

| Sintesi di Nanoparticelle | 600 °C | Spinge gli ioni nel reticolo di carbonio | Formazione in situ di nanoparticelle di ZnO |

| Controllo dell'Atmosfera | Variabile | Mantiene un ambiente ipossico | Previene la perdita di carbonio per formazione di ceneri |

Massimizza la Tua Sintesi di Materiali con KINTEK

Sblocca il pieno potenziale dei tuoi processi di attivazione del biochar e di modificazione chimica. Supportato da R&S e produzione di esperti, KINTEK offre forni a muffola, a tubo, rotativi e sottovuoto ad alte prestazioni, tutti personalizzabili per soddisfare le tue specifiche esigenze di ricerca o produzione. Sia che tu richieda una stabilità precisa a 600°C per l'incisione catalitica o sistemi a tenuta di gas per l'attivazione ipossica, le nostre attrezzature forniscono l'affidabilità che il tuo laboratorio richiede.

Pronto a elevare le capacità ad alta temperatura del tuo laboratorio? Contatta KINTEK oggi stesso per una soluzione su misura!

Guida Visiva

Riferimenti

- Muradiye Şahin, Ronaldo Câmara Cozza. Removal of Primamycin La from Milk Sample Using ZnCl2-Activated Biochar Prepared from Bean Plant as Adsorbent: Kinetic and Equilibrium Calculations. DOI: 10.3390/pr13010230

Questo articolo si basa anche su informazioni tecniche da Kintek Furnace Base di Conoscenza .

Prodotti correlati

- Forno a muffola da 1400℃ per laboratorio

- Forno a muffola da laboratorio con sollevamento dal basso

- 1800℃ Forno a muffola ad alta temperatura per laboratorio

- 1700℃ Forno a muffola ad alta temperatura per laboratorio

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

Domande frequenti

- Come viene utilizzato il forno a muffola nell'analisi ambientale? Essenziale per test precisi sulla composizione organica e inorganica

- Quali principi scientifici regolano il funzionamento di un forno a muffola? Padroneggia il controllo preciso della temperatura per risultati puri

- Come influisce un forno ad alta temperatura di tipo a scatola sulla superlega K439B? Controllo di precisione per la morfologia della fase γ'

- Quale supporto critico fornisce un forno a muffola industriale nell'evoluzione dielettrica dei minerali? Insight in tempo reale

- Quali sono le principali applicazioni di una muffola da laboratorio? Ottieni una lavorazione ad alta temperatura precisa e senza contaminazioni

- Qual è il ruolo del controllo preciso del gradiente di temperatura in un forno a scatola ad alta temperatura? Sintesi Master Mo6S8

- In che modo le dimensioni dei forni a crogiolo influiscono sul loro utilizzo? Una guida alla scelta della scala giusta

- Qual è il ruolo di una muffola ad alta temperatura nella trasformazione di LDH Mg-Zn-Al? Sbloccare il potere di adsorbimento