Nell'odontoiatria moderna, una fornace per la sinterizzazione di blocchi ceramici non viene utilizzata direttamente sul paziente, ma piuttosto in un laboratorio dentale o in una clinica avanzata per fabbricare il restauro finale. Dopo aver preso un'impronta digitale e fresato il restauro da un blocco di materiale ceramico come la zirconia, la fornace utilizza temperature elevate precisamente controllate per trasformare questo pezzo gessoso e fragile in una corona, un ponte o un impianto finale incredibilmente forte, denso e perfettamente aderente.

La funzione principale di una fornace di sinterizzazione è convertire una preforma ceramica porosa e sovradimensionata in un restauro dentale solido, durevole e dimensionalmente accurato. È il passaggio critico che fornisce la forza e la longevità necessarie per i moderni lavori dentali in ceramica.

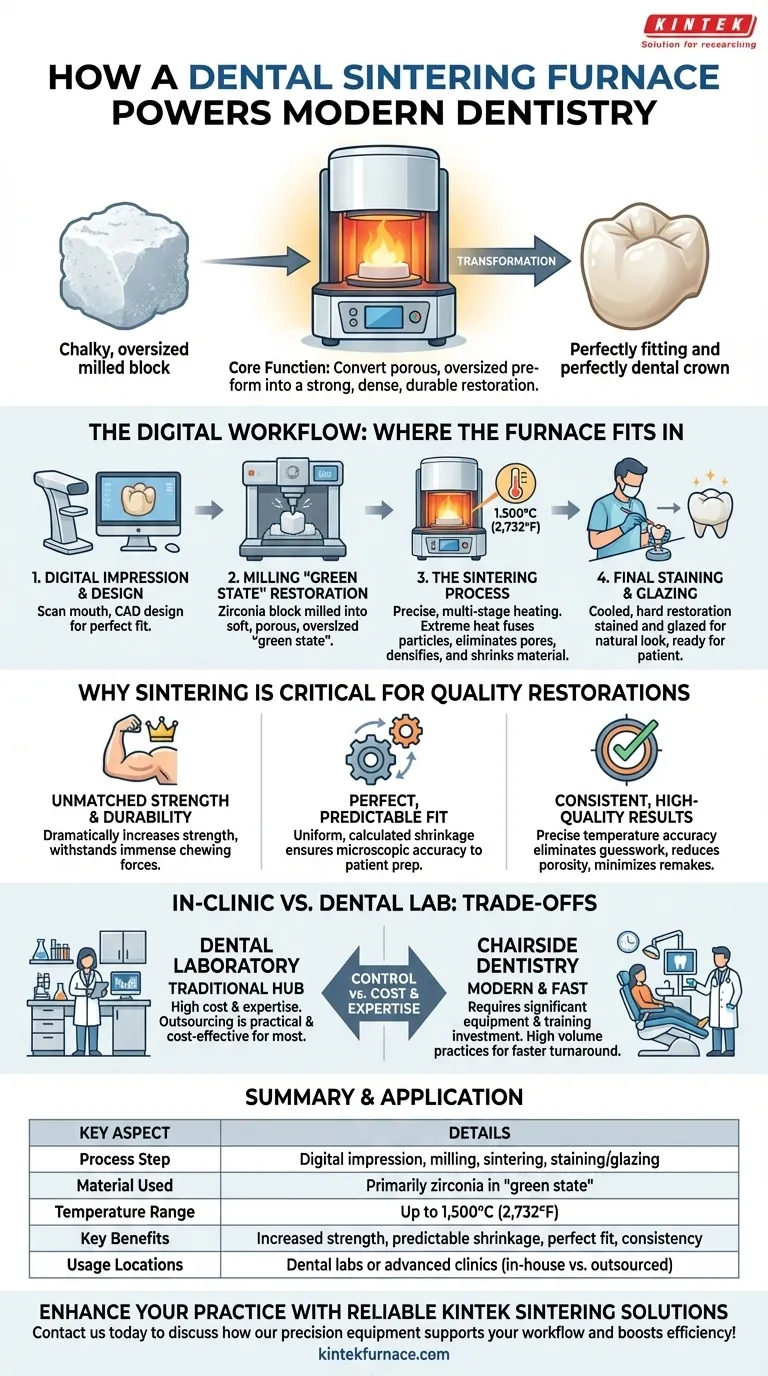

Il Flusso di Lavoro Digitale: Dove si Inserisce la Fornace

La fornace di sinterizzazione è un componente chiave nel flusso di lavoro dell'odontoiatria digitale. Rappresenta la transizione cruciale da un oggetto progettato digitalmente a un dispositivo medico fisicamente valido.

Fase 1: Impronta Digitale e Progettazione

Il processo inizia con una scansione digitale della bocca del paziente. Questi dati vengono utilizzati nel software CAD (Computer-Aided Design) per progettare un restauro perfettamente aderente.

Fase 2: Fresatura del Restauro allo "Stato Verde"

Un blocco di materiale ceramico, più comunemente la zirconia, viene posizionato in una fresatrice. La macchina scolpisce il restauro basandosi sul design digitale.

Questo pezzo iniziale, fresato, è noto per essere nel suo "stato verde" o "stato gessoso". È morbido, poroso e intenzionalmente sovradimensionato per tenere conto del restringimento che si verificherà durante la sinterizzazione.

Fase 3: Il Processo di Sinterizzazione

Il restauro allo stato verde viene posizionato nella fornace. La fornace esegue quindi un programma di riscaldamento preciso e multistadio, che spesso dura diverse ore.

Durante questo ciclo, la temperatura viene elevata a livelli estremi (fino a 1.500°C o 2.732°F). Questo calore intenso fa sì che le particelle ceramiche si fondano insieme, eliminando i pori e densificando il materiale.

Fase 4: Colorazione e Glassa Finale

Dopo il raffreddamento, il restauro, ormai completamente sinterizzato e incredibilmente duro, viene colorato e glassato per abbinarsi al colore naturale del dente del paziente. Può subire una cottura finale, più breve, nella fornace per fissare la glassa, conferendogli un aspetto naturale e lucido prima di essere fissato permanentemente nella bocca del paziente.

Perché la Sinterizzazione è Critica per Restaurazioni di Qualità

Il processo di sinterizzazione non riguarda solo l'indurimento del materiale; riguarda la garanzia del successo clinico del restauro attraverso una trasformazione prevedibile e controllata.

Ottenere Resistenza e Durabilità Ineguagliabili

Il vantaggio principale è un aumento drammatico della resistenza. La sinterizzazione trasforma la zirconia debole e gessosa in uno dei materiali più forti e durevoli utilizzati in odontoiatria, capace di resistere a immense forze masticatorie.

Garantire un'Aderenza Perfetta e Prevedibile

I cicli controllati di riscaldamento e raffreddamento assicurano che il restauro si restringa in modo uniforme e prevedibile. Questo restringimento viene calcolato nella fase di progettazione iniziale, in modo che il pezzo finale, sinterizzato, si adatti alla preparazione del paziente con precisione microscopica.

Produrre Risultati Costanti e di Alta Qualità

Le fornaci moderne offrono un'accuratezza della temperatura senza precedenti. Questa precisione elimina le congetture, riduce la porosità e previene le sollecitazioni interne, risultando in restauri costantemente forti e affidabili e minimizzando la necessità di rifacimenti.

Comprendere i Compromessi: In Clinica vs. Laboratorio Dentale

Sebbene la tecnologia sia essenziale, dove è localizzata comporta un significativo compromesso tra controllo e costo.

Il Laboratorio Dentale: Il Centro Tradizionale

Storicamente, le fornaci di sinterizzazione si trovano in laboratori dentali dedicati. L'alto costo dell'attrezzatura e l'esperienza tecnica richiesta per il suo funzionamento e la sua manutenzione hanno reso l'outsourcing il modello più pratico per le cliniche dentali.

L'Ascesa dell'Odontoiatria "Chairside"

Alcune cliniche dentali moderne e ad alto volume hanno investito in sistemi di fresatura e sinterizzazione interni. Questo approccio "chairside" offre tempi di consegna più rapidi, consentendo a volte corone in giornata.

Il Fattore Competenza e Costo

La principale barriera all'adozione in clinica è l'investimento significativo in attrezzature e formazione. La fornace richiede una programmazione specifica per materiali diversi e un uso improprio può rovinare il restauro. Per la maggior parte degli studi, sfruttare l'esperienza di un laboratorio specializzato rimane la soluzione più efficiente ed economica.

Come Applicarlo alla Tua Pratica

La tua decisione di utilizzare la sinterizzazione interna o esternalizzata dipende interamente dai tuoi obiettivi clinici, dal volume di pazienti e dal budget.

- Se il tuo obiettivo principale è il massimo controllo e il tempo di consegna più rapido possibile: Investire in un sistema completo chairside con una fornace di sinterizzazione può essere una strada giustificabile per uno studio ad alto volume.

- Se il tuo obiettivo principale è l'efficienza dei costi e risultati costanti e di alta qualità senza un grande esborso di capitale: Collaborare con un laboratorio dentale di fiducia rimane lo standard del settore e l'approccio più pratico per la stragrande maggioranza delle cliniche.

In definitiva, la fornace dentale di sinterizzazione è l'eroe sconosciuto che consente la creazione di restauri ceramici forti, estetici e perfettamente aderenti che definiscono l'odontoiatria moderna.

Tabella Riepilogativa:

| Aspetto Chiave | Dettagli |

|---|---|

| Fase del Processo | Impronta digitale, fresatura, sinterizzazione, colorazione/glassatura |

| Materiale Utilizzato | Principalmente zirconia in 'stato verde' |

| Intervallo di Temperatura | Fino a 1.500°C (2.732°F) |

| Vantaggi Chiave | Maggiore resistenza, restringimento prevedibile, perfetta aderenza, costanza |

| Luoghi di Utilizzo | Laboratori dentali o cliniche avanzate (interna vs. esterna) |

Pronto a migliorare la tua pratica odontoiatrica con soluzioni di sinterizzazione affidabili? In KINTEK, siamo specializzati in fornaci avanzate ad alta temperatura su misura per laboratori e cliniche dentali. Sfruttando la nostra eccezionale ricerca e sviluppo e la produzione interna, offriamo prodotti come Fornaci a Muffola, a Tubo, Rotanti, Sottovuoto e ad Atmosfera, e Sistemi CVD/PECVD, tutti con profonda personalizzazione per soddisfare le tue esigenze uniche. Ottieni restauri costanti e di alta qualità con la nostra attrezzatura di precisione—contattaci oggi per discutere come possiamo supportare il tuo flusso di lavoro e aumentare l'efficienza!

Guida Visiva

Prodotti correlati

- Forno per la sinterizzazione della porcellana zirconia con trasformatore per restauri in ceramica

- Porcellana dentale Zirconia sinterizzazione forno stampa vuoto ceramica

- 1700℃ Forno tubolare da laboratorio ad alta temperatura con tubo in quarzo o allumina

- Forno a muffola ad alta temperatura per il laboratorio di deceraggio e pre-sinterizzazione

- Forno a muffola da laboratorio con sollevamento dal basso

Domande frequenti

- Ogni quanto devono essere calibrati i forni dentali? Garantire la precisione per restauri perfetti

- Qual è il principio di funzionamento di un forno dentale? Padroneggiare la sinterizzazione e la cottura di precisione per le corone

- Quali sono le funzioni primarie dei forni dentali per ceramica? Ottenere precisione e durata nelle restaurazioni dentali

- Quali sono le pratiche di manutenzione consigliate per i forni odontoiatrici? Garantire precisione e longevità al vostro laboratorio

- Perché utilizzare un'impostazione universale per tutti i materiali in un forno dentale è un errore? Padroneggia la sinterizzazione di precisione per restauri perfetti