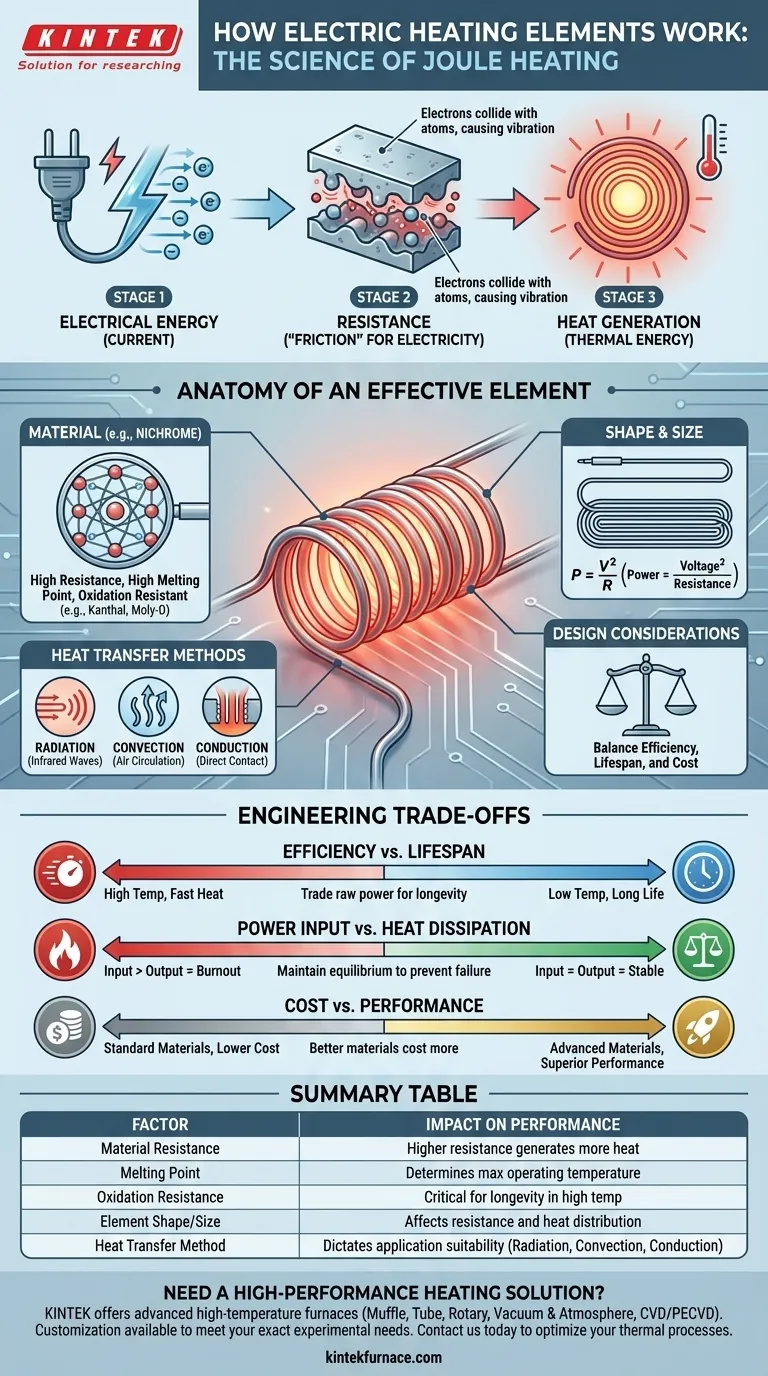

In sostanza, un elemento riscaldante elettrico funziona convertendo l'energia elettrica direttamente in calore attraverso un processo chiamato riscaldamento Joule. Ciò avviene quando una corrente elettrica fluisce attraverso un materiale scelto specificamente per la sua elevata resistenza elettrica. La resistenza agisce come attrito contro la corrente, costringendo l'energia elettrica a essere rilasciata come energia termica.

L'efficacia di un elemento riscaldante non è casuale; è una scelta ingegneristica deliberata. La chiave è utilizzare un materiale che resista attivamente al flusso di elettricità, causando un "attrito" controllato che genera calore, e poi progettarne la forma per gestire e irradiare quel calore in modo efficace.

Il Principio Fondamentale: Il Riscaldamento Joule

La scienza dietro ogni fornello elettrico, scaldabagno e stufa è sorprendentemente semplice. Tutto si riduce a controllare come l'elettricità si comporta quando incontra un ostacolo.

Cos'è la Resistenza Elettrica?

Pensa alla resistenza elettrica come all'attrito per l'elettricità. Se un filo di rame è come un'autostrada aperta per la corrente elettrica, un materiale resistivo è come una strada stretta e sconnessa.

Gli atomi del materiale ostacolano il flusso degli elettroni. Questa opposizione al libero flusso di corrente è ciò che chiamiamo resistenza.

Dalla Corrente al Calore

Quando si forza una corrente elettrica attraverso un materiale ad alta resistenza, gli elettroni in movimento si scontrano costantemente con gli atomi di quel materiale.

Ogni collisione trasferisce energia dall'elettrone all'atomo, facendo vibrare l'atomo più intensamente. Questa maggiore vibrazione atomica è ciò che percepiamo e misuriamo come calore.

Anatomia di un Elemento Riscaldante Efficace

La progettazione di un elemento riscaldante è un attento equilibrio tra scienza dei materiali, principi elettrici e dinamica termica per produrre e fornire calore in modo affidabile.

Il Ruolo Critico del Materiale

La scelta del materiale è fondamentale. Un materiale ideale ha un'elevata resistenza elettrica per generare calore in modo efficiente e un alto punto di fusione per sopravvivere al proprio funzionamento.

Ancora più importante, deve resistere all'ossidazione (reazione con l'aria) ad alte temperature. Ecco perché leghe come il Nichrome (nichel-cromo) sono così comuni; formano uno strato protettivo esterno di ossido di cromo che impedisce loro di bruciarsi rapidamente.

L'Importanza della Forma e delle Dimensioni

Le dimensioni fisiche dell'elemento sono calcolate per ottenere una resistenza specifica. Secondo la formula P = V²/R (Potenza = Tensione² / Resistenza), la resistenza (R) dell'elemento determina direttamente quanta potenza (e quindi calore) produce a una data tensione (V).

Ecco perché gli elementi riscaldanti sono spesso fili o nastri lunghi e sottili, poiché questa forma aumenta la resistenza. Sono frequentemente avvolti per inserire una grande lunghezza in uno spazio compatto, massimizzando la generazione di calore in una piccola area.

Trasferimento del Calore

Una volta generato il calore, deve essere spostato dove è necessario. Il metodo primario è la radiazione termica, dove l'elemento caldo emette energia infrarossa che riscalda direttamente gli oggetti senza toccarli, come il sole che riscalda il viso.

Il calore viene anche trasferito per convezione (riscaldamento dell'aria circostante, che poi circola) e conduzione (contatto fisico diretto).

Comprendere i Compromessi

La progettazione di un elemento riscaldante comporta dei compromessi. Ottimizzare per una caratteristica spesso significa sacrificarne un'altra.

Efficienza vs. Durata

Far funzionare un elemento a una temperatura molto alta produce molto calore rapidamente. Tuttavia, le alte temperature accelerano drasticamente la degradazione e l'ossidazione del materiale, accorciando significativamente la vita operativa dell'elemento.

Un design più durevole potrebbe operare a una temperatura inferiore, scambiando la potenza grezza con la longevità.

Potenza in Ingresso vs. Dissipazione del Calore

Un elemento può sopravvivere solo se il calore che genera viene rimosso alla stessa velocità. Se la potenza in ingresso (dall'elettricità) è maggiore della potenza in uscita (tramite radiazione, convezione, ecc.), la temperatura dell'elemento aumenterà in modo incontrollato.

Questo squilibrio è una causa primaria di guasto, portando all'elemento che si scioglie o si brucia. Una progettazione adeguata garantisce che questo equilibrio sia mantenuto durante il normale funzionamento.

Costo vs. Prestazioni

Materiali che possono resistere a temperature estreme e ambienti chimici aggressivi, come il Kanthal (ferro-cromo-alluminio) o il disiliciuro di molibdeno, offrono prestazioni e durata superiori. Tuttavia, questi materiali avanzati hanno un costo molto più elevato rispetto al Nichrome standard.

Fare la Scelta Giusta per il Tuo Obiettivo

Il "miglior" elemento riscaldante dipende interamente dall'applicazione specifica. Comprendere i principi fondamentali consente di valutarli in base al proprio obiettivo primario.

- Se il tuo obiettivo principale è il riscaldamento rapido: Hai bisogno di un elemento progettato per un'alta densità di potenza, il che spesso significa operare a una temperatura più elevata e accettare una durata più breve.

- Se il tuo obiettivo principale è l'affidabilità a lungo termine: Dovresti selezionare un elemento realizzato con materiali di alta qualità, resistenti all'ossidazione, che sarà utilizzato ben al di sotto del suo limite massimo di temperatura.

- Se il tuo obiettivo principale è il controllo preciso della temperatura: Il sistema richiede non solo un elemento ben progettato, ma anche un anello di controllo esterno (come un termostato o un controller PID) per modulare la potenza in ingresso e mantenere una temperatura stabile.

Comprendendo questi principi, puoi trasformare un semplice elemento riscaldante da una "scatola nera" in un componente ingegneristico prevedibile e controllabile.

Tabella Riepilogativa:

| Fattore | Impatto sulle Prestazioni |

|---|---|

| Resistenza del Materiale | Una maggiore resistenza genera più calore per unità di corrente. |

| Punto di Fusione | Determina la temperatura massima di esercizio e la durata. |

| Resistenza all'Ossidazione | Critica per la longevità in ambienti ad alta temperatura. |

| Forma/Dimensione dell'Elemento | Influisce sulla resistenza, sulla potenza in uscita e sulla distribuzione del calore. |

| Metodo di Trasferimento del Calore | Radiazione, convezione o conduzione determinano l'idoneità dell'applicazione. |

Hai bisogno di una soluzione di riscaldamento ad alte prestazioni su misura per le esigenze uniche del tuo laboratorio? In KINTEK, sfruttiamo la nostra eccezionale ricerca e sviluppo e la produzione interna per fornire soluzioni avanzate di forni ad alta temperatura. Che tu abbia bisogno di riscaldamento rapido, affidabilità a lungo termine o controllo preciso della temperatura, la nostra linea di prodotti, che include forni a muffola, a tubo, rotanti, a vuoto e ad atmosfera, e sistemi CVD/PECVD, è supportata da profonde capacità di personalizzazione per soddisfare le tue esatte esigenze sperimentali. Contattaci oggi per discutere come possiamo ottimizzare i tuoi processi termici!

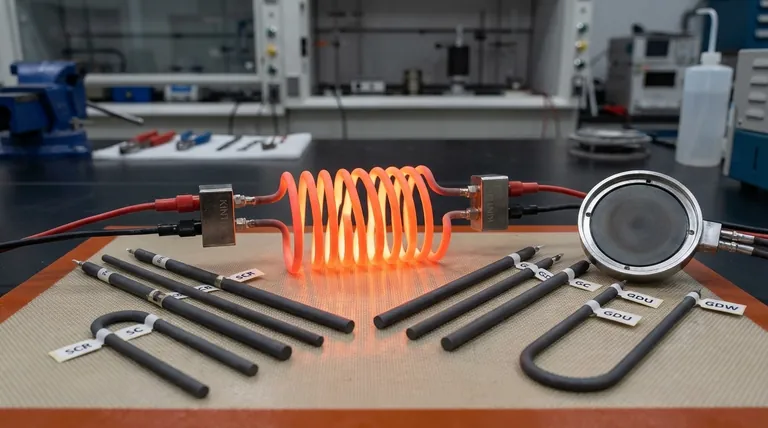

Guida Visiva

Prodotti correlati

- Elementi riscaldanti termici in carburo di silicio SiC per forno elettrico

- Forno tubolare al quarzo da laboratorio Forno tubolare riscaldante RTP

- Piccolo trattamento termico sotto vuoto e forno di sinterizzazione del filo di tungsteno

- Forno per trattamenti termici sottovuoto con rivestimento in fibra ceramica

- Forno per il trattamento termico sottovuoto del molibdeno

Domande frequenti

- Cosa rende gli elementi riscaldanti in carburo di silicio resistenti alla corrosione chimica? Scopri lo strato protettivo di ossido

- Perché gli elementi riscaldanti in SiC sono resistenti alla corrosione chimica? Scopri il meccanismo di auto-protezione

- Perché il carburo di silicio è resistente alle reazioni chimiche nei forni industriali? Sblocca soluzioni durevoli per alte temperature

- Quali sono le proprietà e le applicazioni del carburo di silicio (SiC)? Sblocca le prestazioni ad alta temperatura

- Quali sono le proprietà e le capacità del carburo di silicio (SiC) come elemento riscaldante? Sblocca calore estremo e durata