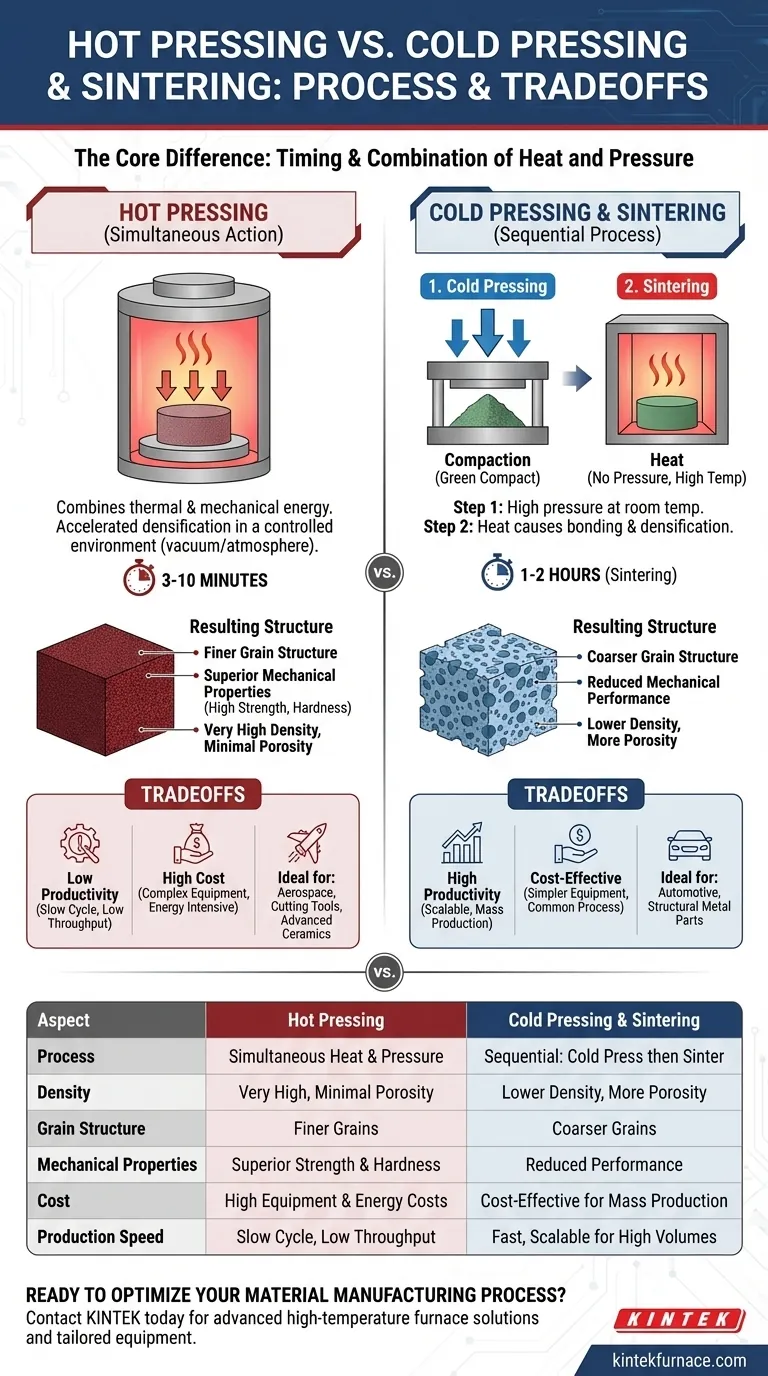

In sostanza, la differenza tra la pressatura a caldo e il metodo convenzionale di pressatura a freddo e sinterizzazione risiede nella tempistica e nella combinazione di calore e pressione. La pressatura a caldo applica simultaneamente energia termica e meccanica per densificare un materiale, mentre il metodo convenzionale è un processo sequenziale in due fasi: prima la compattazione del materiale a temperatura ambiente (pressatura a freddo), poi il riscaldamento senza pressione (sinterizzazione).

La scelta tra questi metodi è un classico compromesso ingegneristico. La pressatura a caldo privilegia le prestazioni e la densità finali del materiale a scapito del costo e della velocità di produzione, mentre la pressatura a freddo e la sinterizzazione privilegiano l'economicità e la scalabilità per la produzione di massa.

La Fondamentale Differenza di Processo

Per comprendere gli effetti a valle su costo e qualità, dobbiamo prima esaminare come i due processi sono meccanicamente diversi.

Pressatura a Caldo: Un'Azione Combinata

La pressatura a caldo è un processo di sinterizzazione attivato in cui un compatto di polvere viene riscaldato e pressato contemporaneamente, tipicamente all'interno di un vuoto o di un'atmosfera controllata.

Questa azione simultanea utilizza sia energia termica che meccanica per forzare le particelle del materiale a unirsi, accelerando significativamente la densificazione.

Pressatura a Freddo e Sinterizzazione: Un Metodo in Due Fasi

Questa è una via metallurgica delle polveri più tradizionale. In primo luogo, la polvere viene compattata in una forma desiderata (un "compatto verde") utilizzando alta pressione a temperatura ambiente.

Nella seconda fase, separata, questo compatto verde viene posto in un forno e riscaldato a una temperatura elevata inferiore al suo punto di fusione. Il calore da solo fa sì che le particelle si leghino e il pezzo si densifichi.

Impatto sulle Proprietà dei Materiali e sulla Microstruttura

Il processo scelto determina direttamente le caratteristiche finali del componente, dalla sua struttura interna alla sua resistenza meccanica.

Struttura dei Grani e Resistenza

La pressatura a caldo produce generalmente materiali con una struttura a grana più fine. L'applicazione simultanea della pressione inibisce fisicamente la naturale tendenza dei grani a ingrandirsi a temperature elevate.

Grani più fini portano tipicamente a proprietà meccaniche superiori, come maggiore resistenza e durezza.

Al contrario, le alte temperature e i tempi più lunghi richiesti per la sinterizzazione convenzionale spesso comportano strutture a grana più grossa, che possono ridurre le prestazioni meccaniche complessive del materiale.

Densità Finale

Poiché la pressione viene applicata attivamente durante la fase di riscaldamento, la pressatura a caldo è estremamente efficace nel chiudere i pori interni.

Ciò si traduce in pezzi con densità molto elevata e porosità minima, il che è fondamentale per applicazioni ad alte prestazioni. La pressatura a caldo sotto vuoto migliora ulteriormente questo aspetto rimuovendo i gas intrappolati.

Velocità del Processo ed Equilibrio

La pressatura a caldo raggiunge la densificazione molto più velocemente, spesso in 3-10 minuti rispetto alle 1-2 ore richieste per la sinterizzazione convenzionale.

Tuttavia, questa velocità significa che il processo è spesso sbilanciato. Potrebbe non esserci abbastanza tempo perché le fasi del materiale raggiungano il pieno equilibrio chimico, il che può portare a una microstruttura unica rispetto a un pezzo lentamente sinterizzato.

Comprendere i Compromessi: Costo, Velocità e Scala

Le proprietà superiori ottenute attraverso la pressatura a caldo comportano significativi compromessi pratici ed economici.

Produttività e Resa

Mentre la fase di densificazione della pressatura a caldo è rapida, il processo complessivo ha una bassa produttività. Ogni ciclo richiede il riscaldamento e il raffreddamento di una grande pressa e di un assemblaggio di stampi, il che richiede tempo.

La pressatura a freddo e la sinterizzazione, con i suoi passaggi separati, consentono l'elaborazione continua. I pezzi possono essere pressati rapidamente uno dopo l'altro e poi caricati in un forno in grandi lotti, rendendolo ideale per la produzione di massa.

Costi delle Attrezzature e dell'Energia

Le attrezzature per la pressatura a caldo sono complesse e costose. Devono resistere a temperature e pressioni estreme contemporaneamente, richiedendo materiali specializzati e controlli sofisticati. Il processo è anche molto energivoro.

Le presse a freddo e i forni di sinterizzazione sono più semplici, più comuni e generalmente meno costosi da acquistare e gestire, con conseguente processo più economico per grandi volumi.

Fare la Scelta Giusta per la Tua Applicazione

La tua decisione deve essere guidata dai requisiti non negoziabili del tuo progetto.

- Se il tuo obiettivo principale è la massima prestazione e densità: La pressatura a caldo è la scelta chiara per applicazioni come componenti aerospaziali, utensili da taglio o ceramiche avanzate dove le proprietà del materiale sono fondamentali.

- Se il tuo obiettivo principale è l'economicità e la produzione ad alto volume: La pressatura a freddo e la sinterizzazione sono lo standard industriale per la produzione di pezzi come componenti automobilistici e parti metalliche strutturali su larga scala.

- Se il tuo obiettivo principale è creare un materiale innovativo con una microstruttura unica: La pressatura a caldo può essere uno strumento prezioso, poiché la sua natura non in equilibrio può produrre fasi e strutture non ottenibili con metodi più lenti.

Comprendere questo fondamentale compromesso tra prestazioni finali e scalabilità di produzione ti consente di selezionare il percorso di produzione preciso per il tuo obiettivo specifico.

Tabella Riepilogativa:

| Aspetto | Pressatura a Caldo | Pressatura a Freddo e Sinterizzazione |

|---|---|---|

| Processo | Calore e pressione simultanei | Sequenziale: pressatura a freddo poi sinterizzazione |

| Densità | Molto alta, porosità minima | Densità inferiore, maggiore porosità |

| Struttura dei Grani | Grani più fini | Grani più grossi |

| Proprietà Meccaniche | Resistenza e durezza superiori | Prestazioni ridotte |

| Costo | Costi elevati di attrezzature ed energia | Economico per la produzione di massa |

| Velocità di Produzione | Ciclo lento, bassa resa | Veloce, scalabile per grandi volumi |

| Applicazioni Ideali | Aerospaziale, utensili da taglio, ceramiche avanzate | Automotive, parti metalliche strutturali |

Pronto a ottimizzare il tuo processo di produzione dei materiali? Sfruttando un'eccezionale R&S e la produzione interna, KINTEK fornisce diversi laboratori con soluzioni avanzate per forni ad alta temperatura. La nostra linea di prodotti, inclusi forni a muffola, a tubo, rotanti, a vuoto e atmosfera e sistemi CVD/PECVD, è completata dalla nostra forte capacità di personalizzazione profonda per soddisfare con precisione requisiti sperimentali unici. Sia che tu abbia bisogno di pressatura a caldo ad alte prestazioni o di soluzioni di sinterizzazione scalabili, forniamo attrezzature su misura per migliorare l'efficienza e i risultati del tuo laboratorio. Contattaci oggi per discutere come possiamo supportare la tua specifica applicazione!

Guida Visiva

Prodotti correlati

- Macchina del forno a caldo della pressa a vuoto Riscaldata Pressa a vuoto

- Macchina per la laminazione e il riscaldamento della pressa a caldo sottovuoto

- Macchina del forno a caldo della pressa a vuoto Forno riscaldato del tubo della pressa a vuoto

- Forno di trattamento termico e sinterizzazione a vuoto della pressa a caldo a induzione 600T

- Forno a vuoto da laboratorio ad alta pressione Forno tubolare al quarzo

Domande frequenti

- Quale ruolo svolgono una pressa da laboratorio e un set di matrici in acciaio nella preparazione dei compatti di Mn2AlB2?

- Cos'è un forno a pressa a caldo sottovuoto? Sblocca prestazioni superiori dei materiali

- Quali considerazioni guidano la selezione degli elementi riscaldanti e dei metodi di pressurizzazione per un forno a pressa a caldo sotto vuoto?

- Quali sono i componenti principali di un forno a pressa calda sottovuoto? Padroneggia i sistemi principali per una lavorazione precisa dei materiali

- Quali parametri di processo devono essere ottimizzati per materiali specifici in un forno a pressa a caldo sottovuoto? Raggiungere densità e microstruttura ottimali